1

Изобретение относится к электрофизическим и электрохимическим методам обработки, в частности к электроабразивному внутреннему шлифованию отверстий в деталях из труднообрабатываемых электропроводных материалов .

Известен способ электроабразивного внутреннего шлифования цилиндрической поверхности электродом-инструментом, ось которого расположена параллельно оси детали. К обрабатываемой детали подводят плюс от источника постоянного тока,а ко всем секциям шлифовального круга - минус. Плотность технологического тока не менее 1000 А на один квадратный дюйм (160 ) . Шлифование встречное, возможно и попутное. Скорость вращения инструмента значительно больше скорости вращения детали ПЗ.

Недостатком данного способа является то, что он обладает недостаточно высокой производительностью из-за необходимости ограничивать силу прижатия круга вследствие большого отжима инструмента.

Цель изобретения - повышение производительности при обработке по схе ме шлифования, в которой ось электрода-инструмента смещена по отношению к оси детали.

Поставленная цель достигается тем, что на секции, не контактирующие с обрабатываемой, поверхностью, подают напряжение, величину, которого выбирают из условия обеспечения постоянной и равной плотности тока на этих секциях.

10

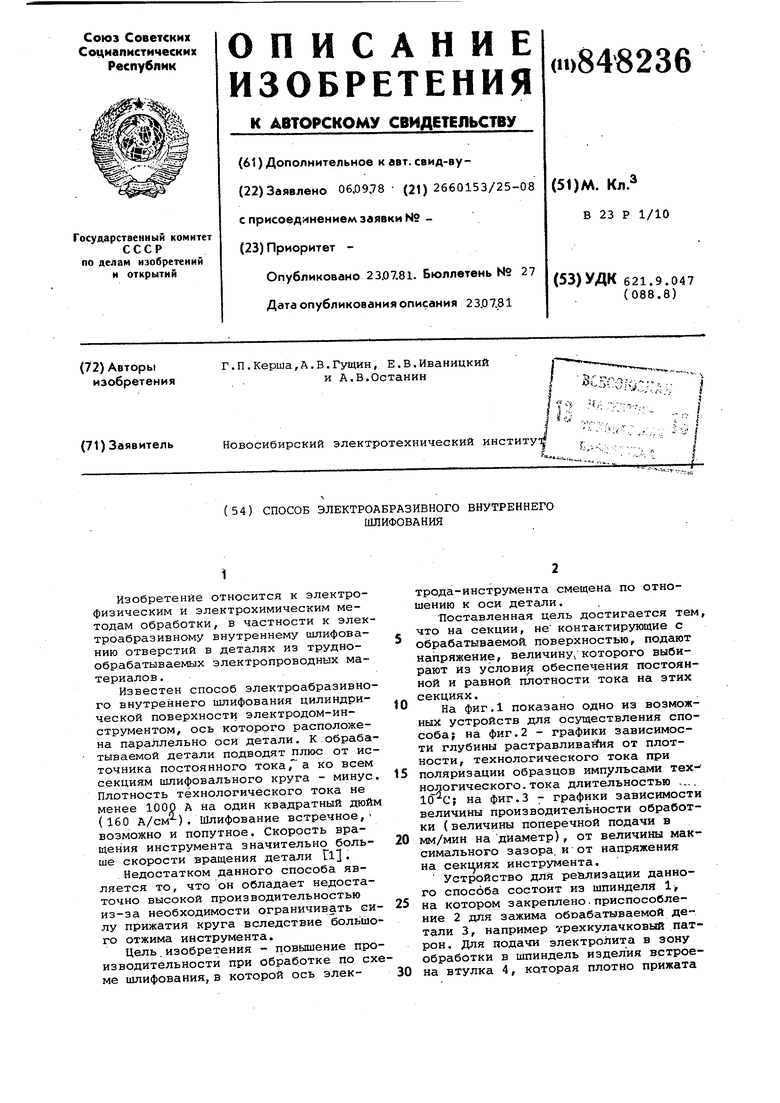

На фиг,1 показано одно из возможных устройств для осуществления способа; на фиг.2 - графики зависимости глубины растравлива1Й1Я от плотности, технологического тока при

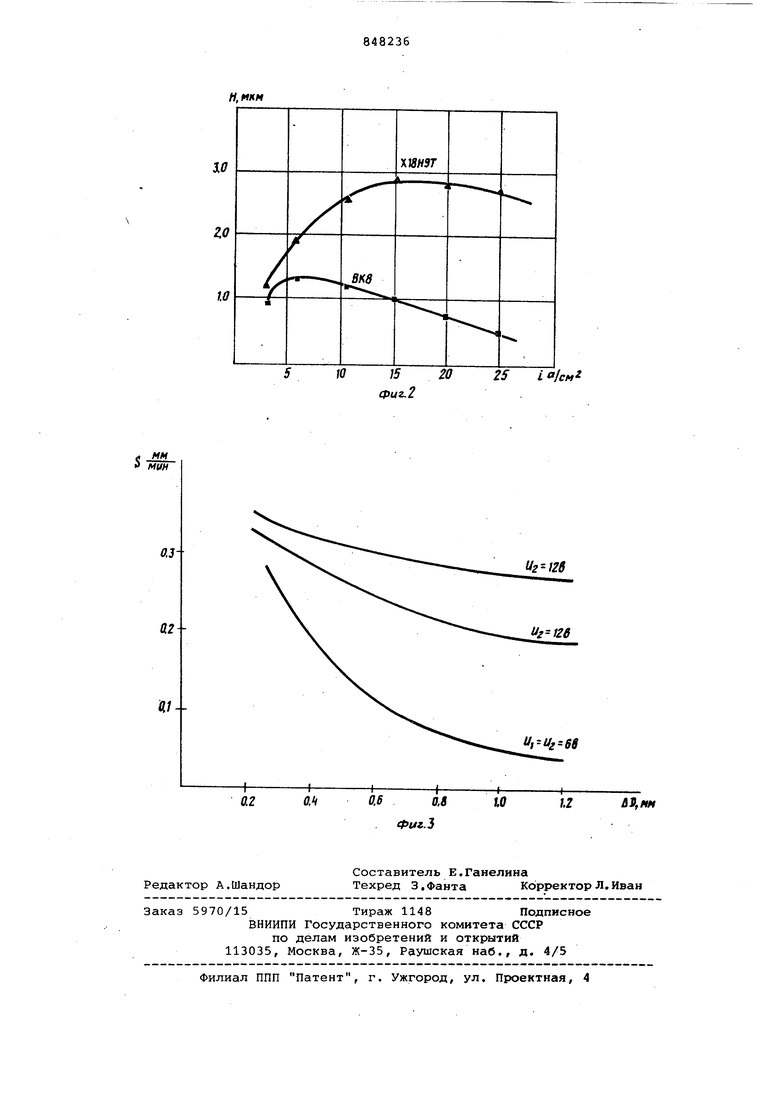

15 поляризации образцов импульсами технологического. тока длительностью .... на фиг.З - графики зависимости величины производительности обработки (величины поперечной подачи в

20 мм/мин на диаметр), от величины максимального зазора, и от напряжения на секциях инструмента.

Устройство для реализации данного способа состоит из шпинделя 1,

25 на котором закреплено.приспособление 2 для зажима обрабатываемой детали 3, например трехкулачковый патрон. Для подачи электролита в зону обработки в шпиндель изделия встроена втулка 4, которая плотно прижата

к детали 3, Внутри втулки находится трубопровод 5, который может вращатся совмеетно со шпинделем или быть неподвижным, На шпинделе 6 закрепле абразивный круг 7 на токопроводящей связке.

Поверхность круга состоит из изолированных друг от друга секций. Токоподвод осуществляется коллектором 8 и щетками 9 и 10, расположенными диаметрально противоположно друг к другу. Инструмент введен в обрабатываемое отверстие и шлифование ведут методом поперечной подачи.

Для осуществления обработки детали инструменту придают вращение со скоростью 10000-30000 об/мин. Скорость вращения выбирают в зависимости от диаметра обрабатываемого отверстия. Подачу осуществляют вращением детали со скоростью 200400 об/мин и перемещением инструмента перпендикулярно оси обрабатываемого отверстргя. К секциям инструмента, касаюишмся поверхности детали, подводят технологический ток с напряжением 6-8 В, а к ceKTOpaMj противоположным зоне касания - технологический ток плотностью не менее 7-8 А/см. В обоих случаях деталь является анодом, а инструменткатодом. Электролит подводят таким образом, чтобы обеспечить хорошее заполнение зазора.

При осуществлении процесса шлифования обработка производится в двух зонах.

В первой зоне, совпадающей с зоной абразивного съема, материал детали удаляется как за счет микрорезания абразивными зернами, так и за счет интенсивного электрохимического растворения. Плотность тока в этой зоне достигает величины 100200 А/см, а в некоторых случаях и выше. Во второй зоне происходит толко электрохимическое растворение. Плотность тока в этой зоне в основном зависит от приложенного напряжения, величины зазора между инструментом и деталью, а также от качества заполнения электролитом междуэлектродного зазора.

В образцах, изготовленных из сплава,ВК8 и из нержавеющей стали Х18Н81, При длительностях электрохимического воздействия до энергия воздействия направляется не на линейный объем материала, а на создание в местах наибольшей электрохимической активности углублений (питтингов), напоминающих по всему строению микротрегдины. При этом поверхностный слой приобретает пониженные прочностные свойства и легко удаляется абразивными зернами

Как видно из графиков на фиг.2, при плотности тока меньше 5-7 А/см глубина растравливания резко уменьшается. Эта закономерность характерна практически для всех гетерогенных материалов.

Максимальная глубина растравливания для различных материалов достигается при различных плотностях тока. Для твердого сплава ВК8 оптимальная плотность тока в среде нит.ратно-нитритного электролита при температуре достигается при 68 А/см, нержавеющей стали Х18Н91 при 15-20 А/см . При повышении плотности тока свыше оптимального значения у большинства материалов 6-8 А/см, для нержавеющей стали Х18Н91 при 15-20 А/см. При повышении плотности тока свыше оптимального значения у большинства материалов наблюдается уменьшение глубины растравливания. Последнее объясняется действием выравнивающего эффекта вследствие повышения напряженности электрического поля на выступающих участках поверхности.

При внутреннем электроалмазном шлифовании растравливание поверхности возможно производить только во второй зоне, так как длительность электрохимического воздействия между двумя актами микрорезания в зоне абразивного объема зависит от скорости вращения круга и не превышает обычно . Но при напряжениях 6-7 В, которые применяются в процессе шлифования, плотность тока во второй зоне не достигает требуемой величины.Поэтому желательно подавать разные напряжения в эти зоны, осуществляя тем самым оптимальные условия в каждой зоне.

Достижение поставленной цели может быть доказано проведенными экспериментами .

В процессе шлифования обрабатывалась высадочная матрица высотой 60 ММ; диаметр отверстия которойизменялся от 6,0 до J,0 мм.

Марка твердого сплава матрицы ВК8 Применялся однослойный алмазный инструмент на гальванической связке. Марка алмазов АСР 120/100. Скорость вращения детали 200 об/мин. Скорость вращения шлифовального шпинделя 12000 об/мин. Эксперименты проводились при постоянном усилии прижатия круга к детали. Величина отжима инструмента в процессе-шлифования не превышала 0,02 мм.

Влияние разности диаметров инструмента и детали на величину производительности при напряжениях на все секциях, равных 6 В,соответствует обработке несекционным инструментом (фиг.З). Как видно из графика, повышение производительности достигается только в случаях приближения диаметра инструмента к диаметру заготовки, т.е. при небольших зазорах, когда плотность тока во второй зоне достаточно велика, чтобы производить растравливание поверхности. При увеличе НИИ зазора производительность резко уменьшается, что связано с уменьшением плотности тока во второй зоне.

Производительность обработки возрастает при повышении напряжения подаваемого на секции, не касающиеся непосредственно с деталью7таккак плотность тока также возрастает. Повышение напряжения свыше 18 В не дает существенного повышения производительности из-за того, что дальнейшее возрастание плотности тока не приводит к увеличению глубины растравливания , а на оборот, в некоторых случаях даже уменьшает ее. Кроме повышения производительности, способ позволяет повысить стойкость инструмента .

Это происходит как вследствие снижения времени на обработку матрицы, так и вследствие того, что алмазный инструмент снимает во втором случае предразрушенный слой.

Формула изобретения

Способ электроабразивного внутреннего шлифования деталей секционным электродом-инструментом, ось которого расположена параллельно оси детали при подаче технологического напряжения на все секции, о т л и чающийся тем, что, с целью повышения производительности при обработке по схеме шлифования, в

o Которой ось электрода-инструмента смещена по отношению к оси детали, на секции, не контактирующие с обрабатываемой поверхностью, подают напряжение, величину которого выбирают

5 из условия обеспечения постоянной и равной плотности тока на этих секциях .

Источники информации, 20 принятые во внимание при экспертизе

1. Патент Англии 962656, кл. С 7 В, опублик. 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОАБРАЗИВНОГО ШЛИФОВАНИЯ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ СЛОЖНОЙ ФОРМЫ | 2015 |

|

RU2602590C1 |

| Способ шлифования и устройство для шлифования | 1981 |

|

SU982863A1 |

| Способ шлифования токопроводной керамики | 2024 |

|

RU2835282C1 |

| Способ электроабразивной обработки | 1980 |

|

SU956216A1 |

| СПОСОБ АЛМАЗНО-ЭЛЕКТРОХИМИЧЕСКОГО ШЛИФОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ С НИЗКОЙ ТВЕРДОСТЬЮ | 2020 |

|

RU2737292C1 |

| Способ электроабразивного шлифования | 1988 |

|

SU1516264A1 |

| Способ электроабразивного шлифования | 1983 |

|

SU1301597A1 |

| СПОСОБ ЭЛЕКТРОАБРАЗИВНОЙ ОБРАБОТКИ ТОКОПРОВОДЯЩИМ КРУГОМ С ЕГО ОДНОВРЕМЕННОЙ ПРАВКОЙ | 2004 |

|

RU2268118C1 |

| Способ электроабразивного шлифования | 1986 |

|

SU1449262A1 |

| Способ абразивного электрохимического шлифования деталей из жаропрочных сплавов с управляемой периодической очисткой токопроводящего шлифовального круга | 2024 |

|

RU2833201C1 |

f

to

5;0 5 2025 L а/смг

xwwr

Фиг.2

Авторы

Даты

1981-07-23—Публикация

1978-09-06—Подача