Изобретение относится к технологии машиностроения, в частности к способам обработки металлов резанием и к способам отделочно-упрочняющей обработки поверхностным пластическим деформированием деталей из труднообрабатываемых материалов.

Известен способ обработки металлов резанием, заключающийся вудалении части материала с обрабатываемой поверхности с целью достижения заданного размера.

Известен способ отделочно-упрочняющей обработки, заключающийся в пластиче- ском деформировании поверхностного слоя заготовки с целью повышения качества обрабатываемой поверхности.

Недостатками способов является резкое снижение производительности процесса обработки и ухудшение качества поверхности деталей при обработке труднообрабатываемых материалов.

Известен способ алмазного выглаживания, реализуемый при обработке известным устройством, но npi-, котором, с целью повышения эффективности обработки за счет изменения поверхностной прочности и твердости обрабатываемого материала, к заготовке и электроду, установленному на металлическую головку с вмонтированным в нее кристаллом алмаза, прикладывается технологическое напряжение, а в зону выглаживания подается электролит.

«га

ч

(Л

о ю

СО СА

Недостатками известного технического решения являются невозможность его реализации для процессов механической обработки, связанных с удалением припуска и образованием стружки, вследствие возможности короткого замыкания в момент одновременного касания стружкой близко расположенных неэлектроизолированных поверхностей электрода и заготовки, приводящего к ухудшению качества поверхностного слоя заготовки, а также недостаточная точность обработки вследствие неучитываемого сьема металла за счет электрохимического растворения поверхностного слоя заготовки.

Целью изобретения является расширение технологических возможностей способа путем повышения точности и качества обрабатываемой поверхности.

Цель достигается тем, чго в процессе обработки обеспечивается отсутствие электрического тока между электродом и заготовкой путем, например, предварительного нанесения диэлектрического покрытия на поверхность электрода, обращенную к заготовке, или, например, использования в качестве технологической среды диэлектрика. Цель достигается также тем, что в процессе обработки обеспечивается расстояние от обрабатываемой поверхности до поверхности электрода, обращенной в сторону последней, равным 0,1 - 1,0 мм,

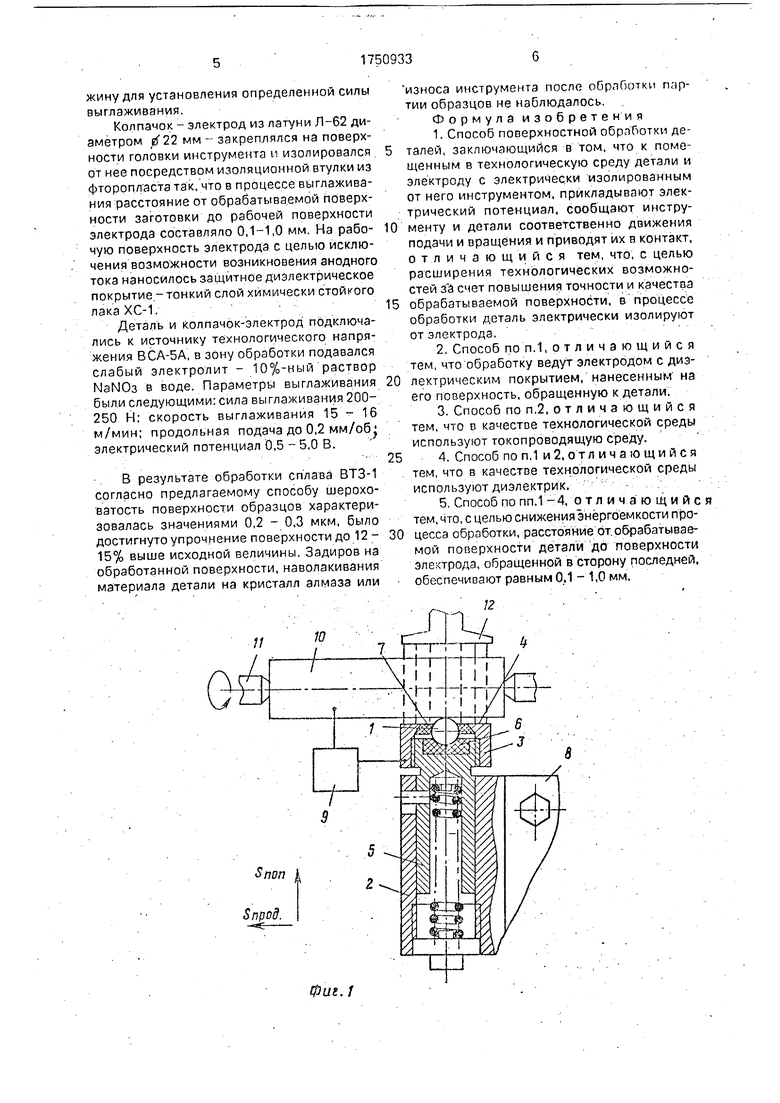

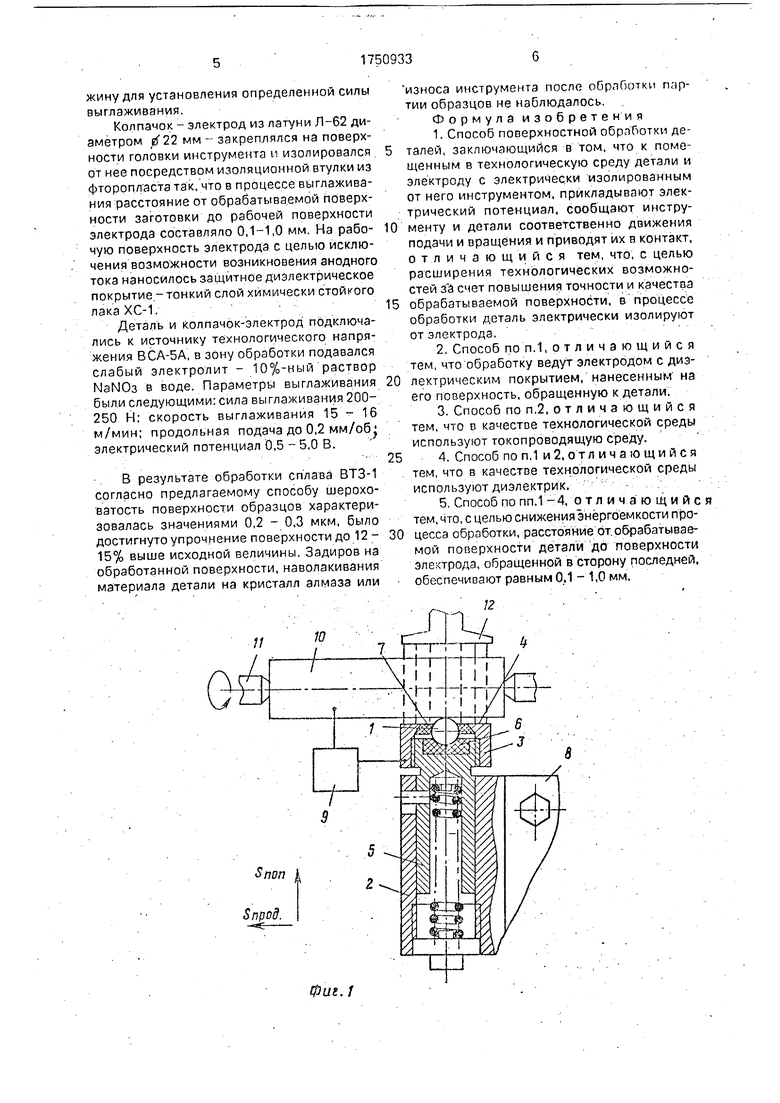

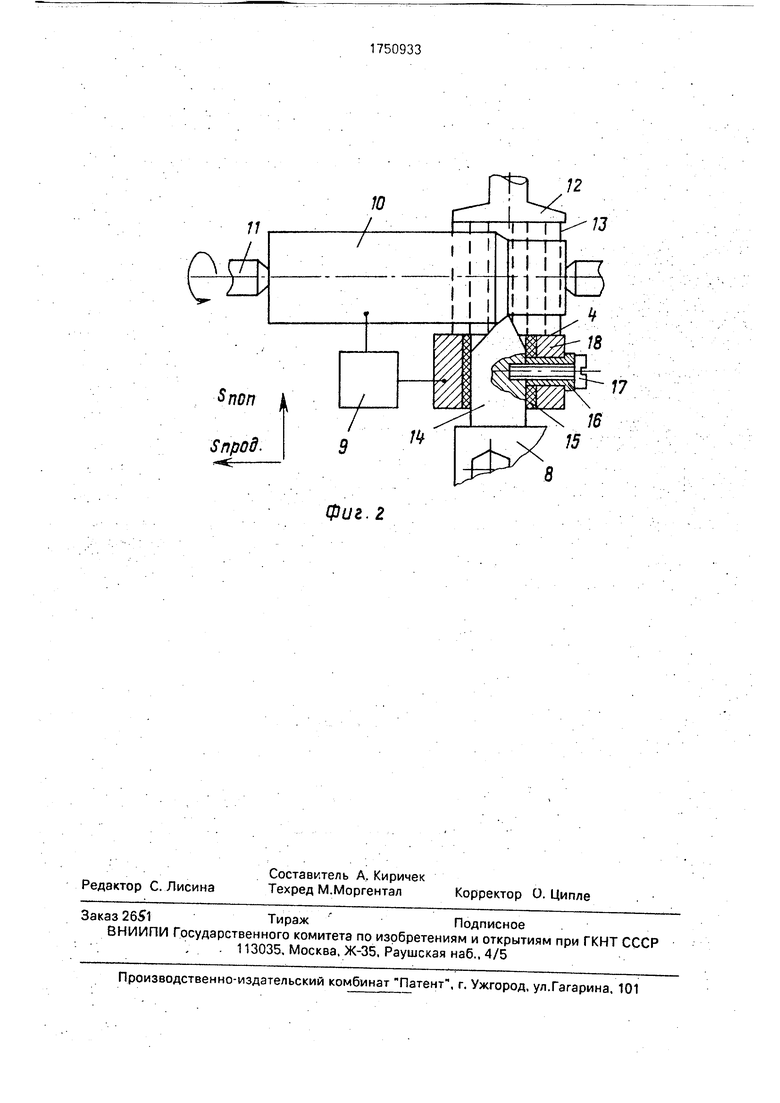

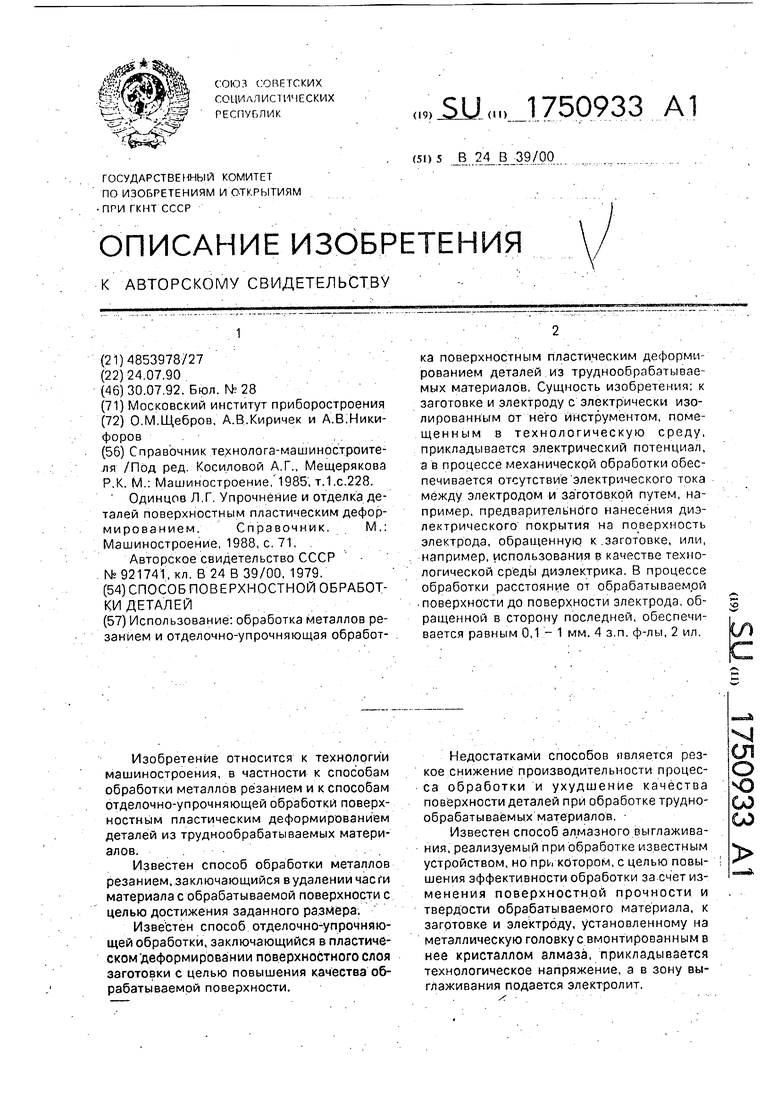

На фиг.1 представлена схема обкатывания шаром согласно предлагаемому способу; на фиг.2 - схема точения согласно предлагаемому способу.

Способ отделочно-упрочняющей обработки поверхностным пластическим деформированием методом обкатывания наружных поверхностей тел вращения согласно предлагаемому способу механической обработки осуществляется следующим образом.

Шар 1 (фиг.1) закрепляется в обкатном приспособлении 2 крышкой 3, которая одновременно является электродом с рабочей поверхностью 4, так, что расстояние от наи- брлее выступающей точки шара до поверхности 4 составляет 0,1 - 1,0 мм. Предварительно на поверхность 4 электрода, обращенную к заготовке, наносится диэлектрическое покрытие с целью исключения возможности возникновения электрического тока в процессе обработки, например, тонкий слой химически стойкого лака ХС-1. Шар изолируется от крышки 3 и корпуса 5 приспособления 2 диэлектрическими прокладками 6 и 7. Обкатное приспособление 2 закрепляется в резцедержателе токарного станка 8. От источника 9 питания

к электроду 3 и заготовке 10, закрепленной в центрах 11, прикладывается электрический потенциал, величина которого выбирается, например, по эпюре распределения

микротвердости при поляризации обрабатываемого материала в технологической среде. Заготовка 10 приводится во вращение и в контакт с шаром 1. Одновременно из сопла 12 осуществляется подача технологи0 ческой среды 13 в зону контакта инструмента и заготовки. Инструменту сообщается движение подачи.

Аналогично осуществляется способ точения наружных поверхностей тел враще5 ния, На резце 14 (фиг.2) через диэлектрические прокладки 15 и 16 винтом 17 закрепляется электрод 18 с рабочей поверхностью 4 так, что расстояние от вершины режущего лезвия резца до поверхности

0 4 составляет 0,1 - 1,0 мм, Резец 14 закрепляется в резцедержателе токарного станка 8. От источника 9 питания к электроду 18 и заготовке 10, закрепленной в центрах 11, прикладывается электрический потенциал,

5 Заготовка приводится во вращение и в контакте резцом 14. Одновременно из сопла 12 осуществляется подача технологической среды 13 в зону контакта инструмента и заготовки. Инструменту сообщается движе0 ние подачи.

Установка электрода на расстоянии меньшем 0,1 мм от поверхности заготовки нецелесообразна, так как вследствие погрешностей формы заготовки возникает

5 возможность непосредственного контакта электрода и обрабатываемой поверхности. При установке электрода на расстоянии большем 1,0мм резко возрастает требуемая величина прикладываемого электрического

0 потенциала, что ведет к неоправданному увеличению расхода энергии.

Пример. Одним из способов отделочно-упрочняющей обработки поверхностным пластическим деформированием

5 является алмазное выглаживание. Изобретение было реализовано при алмазном выглаживании цилиндрических образцов 025 i мм и длиной 100 мм из титанового сплава ВТЗ-1 с использованием в качестве техно0 логического оборудования токарно-винто- резного станка мод.16К20. Стандартная металлическая головка (нормаль ВНИИ АЛ МАЗА ОН 037-103)с синтетическим алмазом АСПК (радиус сферы 2,5 мм) закреплялась в

5 приспособлении для алмазного выглаживания и электрически изолировалась от него посредством изоляционной прокладки из фторопласта. Приспособление для выглаживания закреплялось на суппорте станка, имелоупругийтарированный элемент-пружинудля установления определенной силы выглаживания.

Колпачок - электрод из латуни Л-62 диаметром tf22 мм - закреплялся на поверхности головки инструмента и изолировался от нее посредством изоляционной втулки из фторопласта так, что в процессе выглаживания расстояние от обрабатываемой поверхности заготовки до рабочей поверхности электрода составляло 0,1-1,0 мм. На рабочую поверхность электрода с целью исключения возможности возникновения анодного тока наносилось защитное диэлектрическое покрытие -тонкий слой химически стойкого лака ХС-1.

Деталь и колпачок-электрод подключались к источнику технологического напряжения ВСА-5А, в зону обработки подавался слабый электролит - 10%-ный раствор №МОз в воде. Параметры выглаживания были следующими: сила выглаживания 200- 250 Н; скорость выглаживания 15 - 16 м/мин; продольная подача до 0,2 мм/об электрический потенциал 0,5 - 5,0 В.

В результате обработки сплава ВТЗ-1 согласно предлагаемому способу шероховатость поверхности образцов характеризовалась значениями 0,2 - 0,3 мкм, было достигнуто упрочнение поверхности до 12 - 15% выше исходной величины. Задиров на обработанной поверхности, наволакивания материала детали на кристалл алмаза или

0

5

0

5

0

износа инструмента после обработки партии образцов не наблюдалось.

Формула изобретения

1.Способ поверхностной обработки деталей, заключающийся в том, что к помещенным в технологическую среду детали и электроду с электрически изолированным от него инструментом, прикладывают электрический потенциал, сообщают инструменту и детали соответственно движения подачи и вращения и приводят их в контакт, отличающийся тем, что, с целью расширения технологических возможностей з а счет повышения точности и качества обрабатываемой поверхности, в процессе обработки деталь электрически изолируют от электрода,

2.Способ по п.1,отличающийся тем, что обработку ведут электродом с диэлектрическим покрытием, нанесенным на его поверхность, обращенную к детали.

3.Способ по п. 2, отличающийся тем, что в качестве технологической среды используют токопроводящую среду.

4.Способ по п.1 и2, отл ич а ю щи и ся тем, что в качестве технологической среды используют диэлектрик.

5.Способ по пп.1 -4, отличающийся тем, что, с целью снижения энергоемкости процесса обработки, расстояние от обрабатываемой поверхности детали до поверхности электрода, обращенной в сторону последней, обеспечивают равным 0,1 - 1,0 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ВЫГЛАЖИВАНИЕМ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2016 |

|

RU2666396C2 |

| Устройство для алмазного выглаживания | 1979 |

|

SU921741A1 |

| СПОСОБ КОМБИНИРОВАННОЙ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 1995 |

|

RU2078676C1 |

| СПОСОБ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ВЫГЛАЖИВАНИЕМ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2013 |

|

RU2571011C2 |

| Смазочно-охлаждающее технологическое средство для обработки металлов резанием и процессов поверхностного деформирования | 2017 |

|

RU2674162C1 |

| Способ обработки сферы поверхностным пластическим деформированием | 1990 |

|

SU1726218A1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ВЫГЛАЖИВАНИЕМ | 2023 |

|

RU2806646C1 |

| Способ поверхностного пластического деформирования | 2019 |

|

RU2707844C1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ВЫГЛАЖИВАНИЕМ | 2010 |

|

RU2458777C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ЧИСТОВОЙ И УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2005 |

|

RU2303513C1 |

Использование: обработка металлов резанием и отделочно-упрочняющая обработка поверхностным пластическим деформированием деталей из труднообрабатываемых материалов. Сущность изобретения, к заготовке и электроду с электрически изолированным от него инструментом, помещенным в технологическую среду, прикладывается электрический потенциал, а в процессе механической обработки обеспечивается отсутствие электрического тока между электродом и заготовкой путем, например, предварительного нанесения диэлектрического покрытия на поверхность электрода, обращенную к заготовке, или, например, использования в качестве технологической среды диэлектрика. В процессе обработки расстояние от обрабатываемрй поверхности до поверхности электрода обращенной в сторону последней, обеспечивается равным 0,1 - 1 мм. 4 з п. ф-лы, 2 ил

11

10

Фие.1

12

J р-тЧ-гТТ1

А.11.,.

//

Фиг. г

ю

п

I 4-J-Jl I IK

13

15

8

| Справочник технолога-машиностроителя /Под ред Косиловой А Г., Мещерякова Р.К | |||

| М | |||

| Машиностроение, 1985, т.1.с.228 | |||

| Одинцов Л Г Упрочнение и отделка деталей поверхностным пластическим деформированием.СправочникМ,: Машиностроение, 1988, с 71, Авторское свидетельство СССР № 921741, хл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1992-07-30—Публикация

1990-07-24—Подача