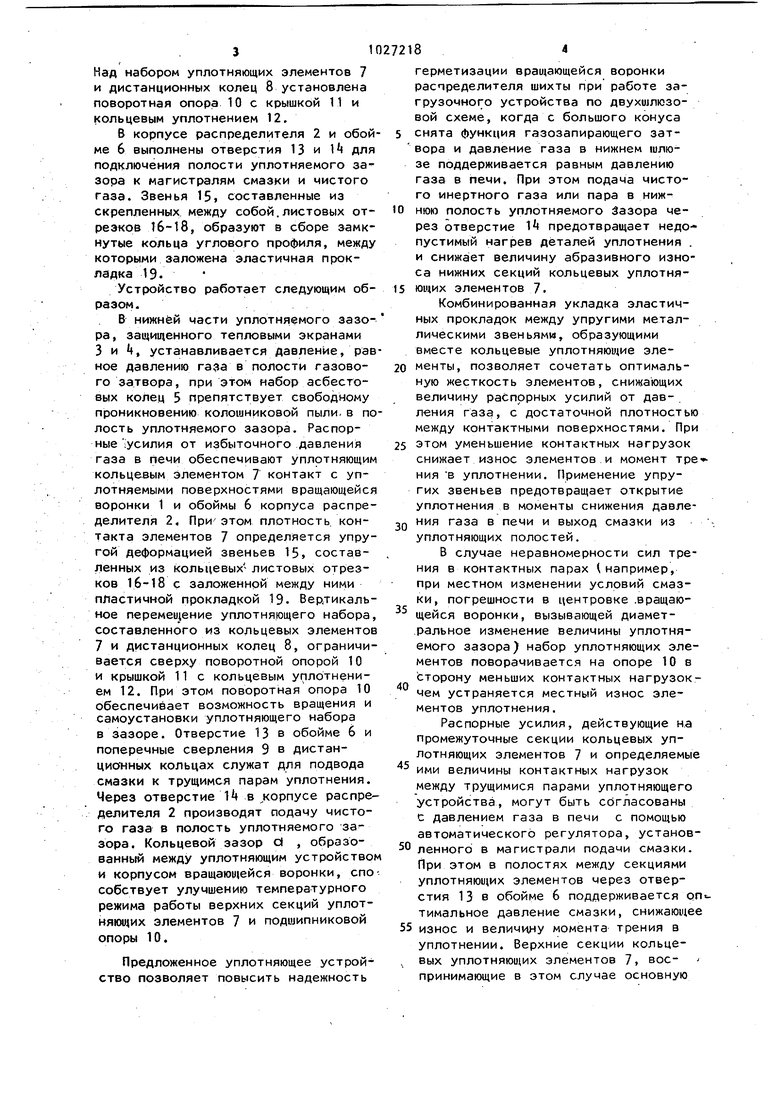

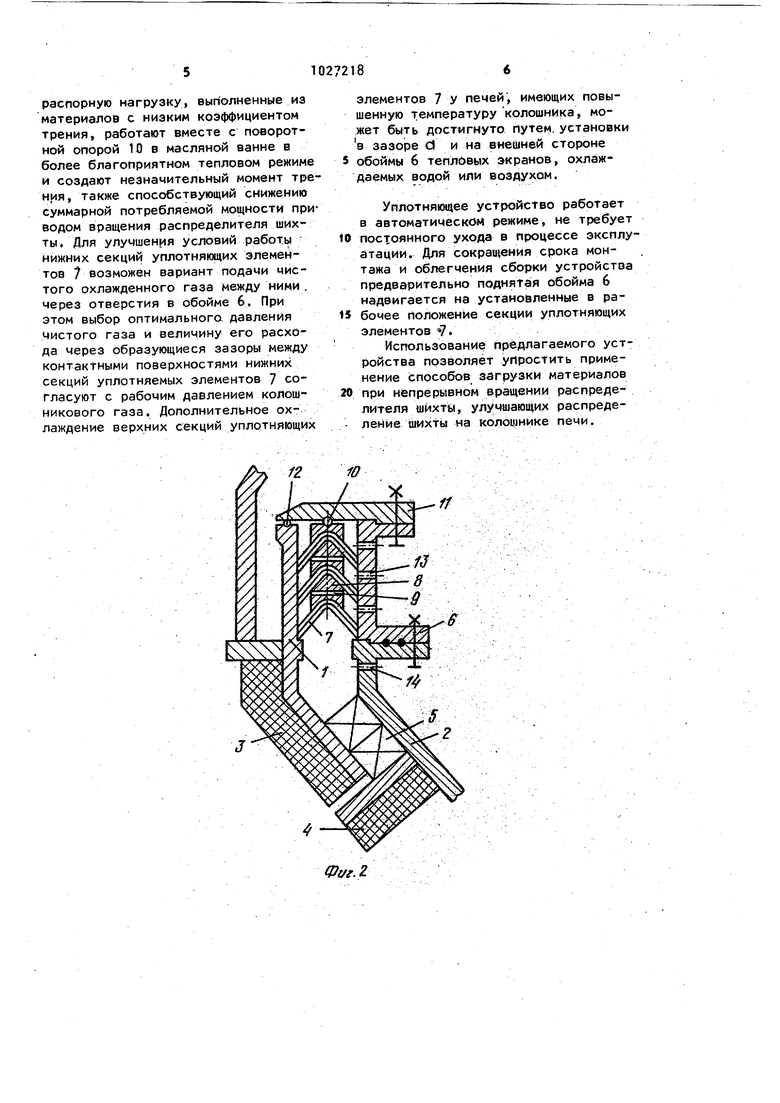

1 Изобретение относится к черной металлургии и может быть использовано для герметизации вращающихся распределителей шихты доменных и шахтных печей. Известно устройство герметизации вра1цанзи(ейся воронки распределителя шихты, включающее непрерывное гидравлическое уплотнение зазора между вращающейся воронкой и корпусом рас пределителя, причем гидравлический затврр заполнен в качестве рабочей жидкости металлической ртутью Li. Недостатками данного устройства являются вредные условия зксплуатации уплотнейия определяемые высоко токсичностью паров ртути, ненадежность его работы при резком повышении, давления в межконусном простракстве ( взрыве) и значительные sat рать. связанные с использованием до рогостоящей металлической ртути. Наиболее близким к изобретению по технической сущности и достигаемому эффекту является герметизирующее ycTpoW TBo вращающейся воронки распределителя шихты, содержащее эластичные уплотняющие элементы, расположенные в зазоре между воронкой и корпусом распределителя, и поджимающий их механизм 2. Недостатками известного устройства являются низкая надежность уст ройства, нуждающегося в. постоянном уходе для устранения продувов газа значительные эксплуатационные Затраты, а также потери (до 90) мощности привода вращения воронки распределителя, затрачиваемые на преодоление трения в сальнике. Оснащение сухого сальника гидрозатвором усложняет устройство, при этом не исключена возможность попадания вод в печь и, кроме того, эксплуатация гидрозатвора в зимний период в северных районах вызывает дополнительнь е трудности, связанные с поддержанием работоспособности уплотнения. Цель изобретения - повышение надежности герметизации вращающейся воронки и сокращение эксплуатационных затрат. Поставленная цель достигается тем, что устройство, содержащее эла тичные уплотняющие элементы, расположенные в зазоре между воронкой корпусом распределителя, и поджимающий их механизм, снабжено защит8.2 ными тепловыми экранами и металли-ческими звеньями, составленными из жестко скрепленных между собой упругих кольцевых отрезков углового профиля, причем кольцевые отрезки смежных - звеньев Соединены подвижно и перекрыты друг другом, при этом уплотняющие элементы заключены между металлическими звеньями, а поджимающий механизм снабжён поворотным oi- ранмчителем вертикального перемещения уплотняющих элементов. В предлагаемом устройстве применяют кольцевые звенья уплотняющих элементов, в состав которых входит листовой металл, содержащий 53-80 меди. Толщину листов для изготовления звеньев выбирают в зависимости от максимального давления колошникового газа и размеров уплотнения в пределах 0,5-1,5 мм. Соединение кольцевых отрезков в звеньях осуществляют контактной сваркой. Поверхности вращающейся воронки Икорпуса распределителя шихты, образующие уплоИяемый зазор, покрывают нержавеющей сталью с содержанием 12-18 хрома. Эластичные прокладки для нижних секций уплотняющих кольцевых элементов готовят из плетеного асбестового материё/1а,- для верхних используют полимерные материалы и маслостсэйкую резину. Смазку трущихся пар уплотнения производят фторосодержащими и металлоплакирующими составами например, на основе 1иатим-201Х На фиг.1 показана общая схема герметизирующего устройства вращающейся воронки распределителя шихты; на фиг.2 - устройство, поперечное сечениеJ на фиг.З - соединение коль- цевых звеньев, вид сверху; на фиг. сечение А-А на фиг.З; на фиг,5 - сечение Б-Б на фиг., 8 устройстве уплотняемые цилиндры вращающейся воронки 1 и корпуса распределителя 2 образуют на внешней части газового затвора кольцевой выступ, охватывающий корпус..вращающейся воронки с зазором d . Детали уплотняющего устройства, расположенные внут ри газового затвора , защищены тепловыми экранами 3 и , зазор между которыми перекрь1Т набором асбестовых колец 5. Между вращающейся воронкой 1и обоймой 6 корпуса распределителя 2установлены кq ьцeвыe уплотняющие элементы 7 с дистанционными кольцами 8, имеющими поперечные отверстия 9.

Над набором уплотняющих элементов 7 и дистанционных колец 8 установлена поворотная опора 10 с крышкой 11 и кольцевым уплотнением 12.

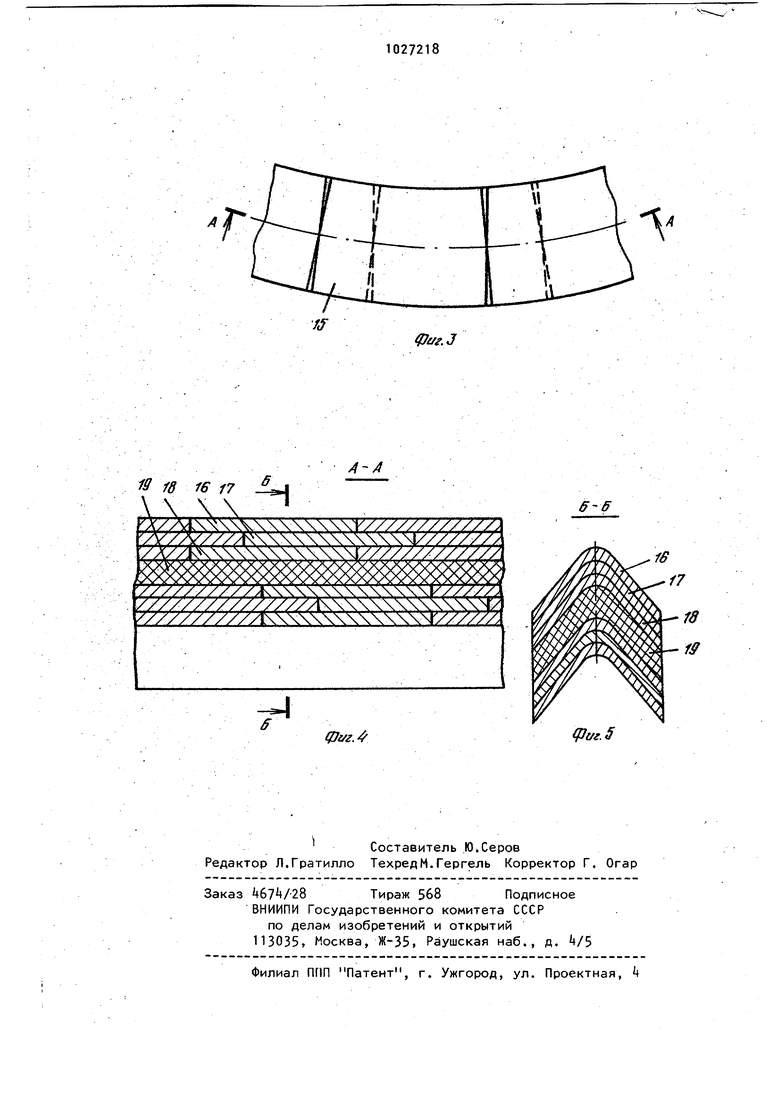

В корпусе распределителя 2 и обойме 6 выполнены отверстия 13 и 1 для подключения полости уплотняемого зазора к магистралям смазки и чистого газа. Звенья 15, составленные из скрепленных между собой.листовых отрезков Тб-18, образуют в сборе замкнутые кольца углового профиля, между которыми заложена эластичная прокладка 19.

Устройство работает следующим образом.

В нижней части уплотняемого зазора, защищенного тепловыми экранами 3 и , устанавливается Давление, равное давлению газа в полости газового затвора, при этом набор асбестовых колец 5 препятствует свободному проникновению колошниковой пыли,в полость уплотняемого зазора. Распорные усилия от избыточного давления газа в Печи обеспечивают уплотняющим кольцевым элементом 7 контакт с уплотняемыми поверхностями вращающейся воронки 1 и обоймы 6 корпуса распределителя 2, Приэтом плотность контакта элементов 7 определяется упругой деформацией звеньев 15, составленных из кольцевых- листовых отрезков 16-18 с заложенной между ними пластичной прокладкой 19. Вертикальное перемеи ение уплотняющего набора, составленного из кольцевых элементов 7 и дистанционных колец 8, ограничивается сверху поворотной опорой 10 и крышкой 11 с кольцевым уплотнением 12. При этом поворотная опора 10 обеспечивает возможность вращения и самоустановки уплотняющего набора в зазоре. Отверстие 13 в обойме 6 и поперечные сверления 9 в дистанционных кольцах служат для подвода смазки к трущимся парам уплотнения. Через отверстие 14 в корпусе распределителя 2 производят подачу чистого газа в полость уплотняемого зазора. Кольцевой зазор d , образованньй между уплотняющим устройством и корпусом вращающейся воронки, способствует улучшению температурного режима работы верхних секций уплотнящих элементов 7 и подшипниковой опоры 10.

Предложенное уплотняющее устройство позволяет повысить надежность

герметизации вращающейся воронки распределителя шихты при работе загрузочного устройства по двухшлюзовой схеме, когда с большого конуса снята функция газозапирающего затвора и давление газа в нижнем шлюзе поддерживается равным давлению газа в печи. При этом подача чистого инертного газа или пара в нижнюю полость уплотняемого Зазора через отверстие I предотвращает недопустимый нагрев деталей уплотнения . и снижает величину абразивного износа нижних секций кольцевых уплотняющих элементов 7.

Комбинированная укладка эластичных прокладок между упругими металлическими звеньями, образующими вместе кольцевые уплотняющие элементы, позволяет сочетать оптимальную жесткость элементов, снижающих величину распорных усилий от дав-. ления газа, с достаточной плотностью между контактными поверхностями. При этом уменьшение контактных нагрузок снижает износ элементов и момент тре ния В уплотнении. Применение упругих звеньев предотвращает открытие уплотнения в моменты снижения давления газа в печи и выход смазки из уплотняющих полостей.

В случае неравномерности сил трения в контактных парах 1 например, при местном изменении условий смазки, погрешности в центровке .вращающейся воронки, вызывающей диаметральное изменение величины уплотняемого зазора) набор уплотняющих элементов поворачивается на опоре 10 в сторону меньших контактных нагрузокчем устраняется местный износ элементов уплотнения.

Распорные усилия, действующие на промежуточные секции кольцевых уплотняющих элементов 7 и определяемые

5 ими величины контактных нагрузок между трущимися парами уплотняющего устройства, могут быть согласованы с давлением газа в печи с помощью автоматического регулятора, установ0ленного в магистрали подачи смазки. При этом в полостях между секциями уплотняющих элементов через отверстия 13 в обойме 6 поддерживается оп«тимальное давление смазки, снижающее 5 износ и величину момента трения в

уплотнении. Верхние секции кольцевых уплотняющих элементов 7, воепринимающие в этом случае основную

распорную нагрузку, выполненные из материалов с низким коэффициентом трения, работают вместе с поворотной опорой 10 в масляной ванне в более благоприятном тепловом режиме и создают незначительный момент трения, также способствующий снижению суммарной потребляемой мощности приводом вращения распределителя шихты. Для улучшения условий работы нижних секций уплотняющих элементов 7 возможен вариант подачи чистого охлажденного газа между ними , через отверстия в обойме 6. При этом выбор оптимального давления Чистого газа и величину его расхода через образующиеся зазоры между контактными поверхностями нижних секций уплотняемых элементов 7 согласуют с рабочим давлением колошникового газа. Дополнительное охлаждение верхних секций уплотняющих

12

Фуг.2

элементов 7 у печей , имеющих повышенную температуру колошника, может быть достигнуто путем, установки в зазоре d и на внешней стороне 5 обоймы 6 тепловых экранов, охлаждаемых водой или воздухом.

Уплотняющее устройство работает в автоматическом режиме, не требует

10 постоянного ухода в процессе эксплуатации. Для сокращения срока монтажа и облегчения сборки устройства предварительно поднятая обойма 6 надвигается на установленные в рабочее положение секции уплотняющих элементов .

Использование предлагаемого устройства позволяет упростить применение способов Зйгрузки материалов

20 при непрерывном вращении распределителя шйхтй, улучшающих распреде- ленйе шиxtы на колошнике печи.

//

е

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузочное устройство доменной печи | 1980 |

|

SU969739A1 |

| РАСПРЕДЕЛИТЕЛЬ ШИХТЫ ЗАГРУЗОЧНОГО УСТРОЙСТВА ДОМЕННОЙ ПЕЧИ | 1990 |

|

RU2026354C1 |

| РАСПРЕДЕЛИТЕЛЬ ШИХТЫ ЗАГРУЗОЧНОГО УСТРОЙСТВА ДОМЕННОЙ ПЕЧИ | 2003 |

|

RU2241763C1 |

| Лабиринтное уплотнение для вращающегося распределителя шихты доменной печи | 1951 |

|

SU94918A1 |

| Загрузочное устройство доменной печи | 1982 |

|

SU1032020A1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ШАХТНОЙ ПЕЧИ | 1997 |

|

RU2118372C1 |

| Способ охлаждения загрузочного устройства доменной печи | 1990 |

|

SU1788973A3 |

| Загрузочное устройство доменной печи | 1979 |

|

SU840122A1 |

| Распределитель шихты доменной печи | 1980 |

|

SU872555A1 |

| ПОВОРОТНОЕ ЗАГРУЗОЧНОЕ УСТРОЙСТВО ДЛЯ ШАХТНОЙ ПЕЧИ | 2013 |

|

RU2614484C2 |

фиг.

А-А

6-6

fff

fpt/e.S

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ШТАНГЕНЦИРКУЛЬ | 1928 |

|

SU9575A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сторожик Д | |||

| А | |||

| Изготовг ление и эксплуатация загрузочных устройств доменных печей | |||

| М., Металлургия, 1973, с | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1983-07-07—Публикация

1982-02-10—Подача