ьо

1С

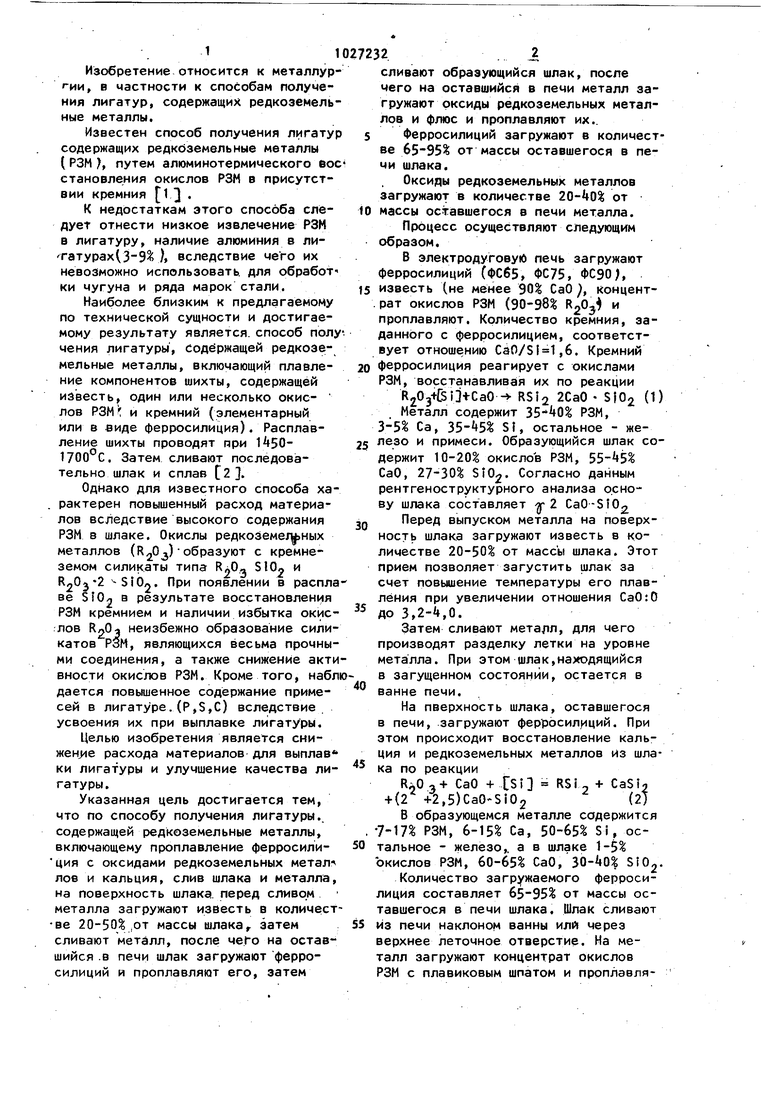

со ISD Изобретение относится к металлур (ии, в частности к способам полумения лигатур, содержащих редкоземель ные металлы. Известен способ получения лигату содержащих редкбземельные металлы ( РЗМ )f путем алюминотермического во становления окислов РЗМ в присутствии кремния 1/1 . К недостаткам этого способа следует отнести низкое извлечение РЗМ в лигатуру, наличие алюминия в лиГатурах(,3-9 ) вследствие чего их невозможно использовать, для обработ ки чугуна и ряда марок стали. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является, способ пол чения лигатуры, Содержащей редкоземельные металлы, включающий плавление компонентов шихты, содержащей известь, один или несколько окислов РЗМ, и кремний (элементарный или в виде ферросилиция). Расплавление шихты проводят при 14501700°G. Затем сливают последов;ательно шлак и сплав f2. Однако для известного способа ха рактерен повышенный расход материалов вследствие высокого содержания РЗМ в шлаке. Окислы редкоземе/ ных металлов (R OJобразуют с кремне - - SIO, земом силикаты типа КлО -SiO/,. При появлении в л. 11|у|п iiuMDjicnKin О распл ве SfO/ 2 в результате восстановления РЗМ кремнием и наличии избытка окис лов КлОд неизбежно образование сили катов РЗМ, являющихся весьма прочны ми соединения, а также снижение акт вности окислов РЗМ. Кроме того, набл дается повьпиенное содержание примесей в лигатуре.(P,S,С) вследствие усвоения их при выплавке лигатуры. Целью изобретения является снижен 1е расхода материалов для выплав ки лигатуры и улучшение качества лигатуры. Указанная цель достигается тем, что по способу получения лигатуры., содержащей редкоземельные металлы, включающему проплавление ферросилиция с оксидами редкоземельных метал лое и кальция, слив шлака и металла на поверхность шлака, перед сливом металла загружают известь в количест ве 20-50% ,от массы шлака,, затем сливают метйлл, после чего на оставшийся .в печи шлак загружают ферросилиций и проплавляют его, затем сливают образующийся шлак, после чего на оставшийся в печи металл загружают оксиды редкоземельных металлов и флюс и проплавляют их.. Ферросилиций загружают в количестве 65-95 от массы оставшегося в печи шлака. Оксиды редкоземельных металлов загружают в количестве 2Q-kQ% от массы оставшегося в печи металла. Процесс осуществляют следующим образом. В электродуговую печь загружают ферросилиций СФСб5, ФС75, ФСЭО), известь (не менее 90 СаО ), концентрат окислов РЗМ (90-98 проплавляют. Количество кремния, заданного с ферросилицием, соответствует отношению СзО/51 1,6. Кремний ферросилиция реагирует с окислами РЗМ, восстанавливая их по реакции 2 2СаО Si02 (1) Металл содержит 35-40% РЗМ, 3-5 Са, SI, остальное - железо и примеси. Образующийся шлак содержит 10-20% окислов РЗМ, 55-45% СаО, 27-30% 5102. Согласно дайным рентгеноструктурного анализа основу шлака составляет -jp 2 CaO-S 02 Перед выпуском металла на поверхность шлака загружают известь в количестве 20-50% от массы шлака. Этот прием позволяет загустить шлак за счет повышение температуры его плавления при увеличении отношения СаО:О до 3,2-4,0. Затем сливают металл, для чего производят разделку летки на уровне металла. При этом шлак,находящийся в загущенном состоянии, остается в ванне печи. На пверхность шлака, оставшегося в печи, загружают ферросилиций. При этом происходит восстановление кальция и редкоземельных металлов из шлака по реакции RA03+ СаО + CSi RSij CaSio + (2 4-2,5)CaO-Si02(2) В образующемся металле содержится 7-17% РЗМ, 6-15% Са, 50-65% Si, остальное - железо,, а в шлаке окислов РЗМ, 60-65% СаО, 30-40% Si02Количество загружаемого ферросилиция составляет 65-95% от массы оставшегося в печи шлака. Шлак сливают из печи наклоном ванны или через верхнее леточное отверстие. На металл загружают концентрат окислов РЗМ с плавиковым шпатом и пррплавля31ют. При ЭТОМ происходит взаимодействне по реакции .CaS 2 CaOvSIOgO Кальций выводит в шлак примеси се ры и фосфора в виде сульфидов и фосфидов. В металле проио одит увеличение содержания РЗМ до 27-50 . Металл сливают из печи и разливают в изложницы. В дальнейшем операции повторяют. Снижение удельного расхода матери алов достигается за счет высокой сте пени восстановления РЗМ в металл. Если количество извести менее 20 от массы шлака, то загущения шлака н происходит и он выходит из печи при выпуске металла. Кроме того, не создаются условия для полного восстанов ления РЗМ из шлака вследствие ненасыщения сплава кальцием. При повышении количества извести более 50% ot массы шлака последний имеет повышенную вязкость, что затрудняет протекание восстановительных процессов. При этом недостаточно полно происходит восстановление РЗМ, и сплав, получаемый на этой стадии, содержит бо лее 15 кальция. Если количество ферросилиция заг ружаемого на поверхность оставшегося в печи шпака, меньше 65% от его массы, недостаточно полно происходит восстановление РЗМ в сплав. Повышение количества ферросилиция более 95% от массы шлака вызывает неоправданно высокий, расход шихтовых материалов. Если количество оксидов редкоземельных металлов, загружаемых на поверхность оставшегося в печи металла, меныие 20% от его массы, образующийся металл имеет низкую концентрацию РЗМ. При повышении количества оксидов редкоземельных металлов более 0% от массы металла восстановление РЗМ в сплав протекает недостаточно полно. Пример. Выплавку лигатур) ведут в электродуговой печи с ,трансформаторором мощностью 100 кВ-А. При проведении выплавки по известному способу в печь загружают 135 кг извести, 77 кг ферросилиция ФС75, 97 кг концентрата окислов РЗМ, 22 кг плавикового шпата. После проплавления металл и шлак сливают в изложни; По предлагаемому способу в печь загружают 135 кг извести, 77 кг 32 .4 ферросилиция ФС 75,97 кг концентра та окислов РЗМ, 22 кг плавикового шпата. После проплавления шихты на расплав загружают известь в количеств ве 20% от расчетной массы шлака (опыт 1, стадия М), затем выпускают в изложницу металл, после чего на оставшийся в печи шлак, загружают ферросилиций и плавиковый шпат (опыт 1 стадия III), проплавляют и сливают шлак. На оставшийся в печи металл загружают смесь концентрата окислов РЗМ и плавикового шпата (опыт 1 стадия ), проплавляют и выпускают металл . В опыте 2 количество извести, используемой для загущения металла, составляет 30% от массы шлака, в опыте 3-50%. Опыты 2 и 3 проводят ана логично опыту 1. Результаты опытов приведены в таблице. Отношение массы шлака (Ршл) массе металла ( ) ог-ласно извест- . ному способу и на стадии I предлагаемых вариантов составляет 1,1. Это дает возможность рассчитать массу металла и шлака на стадии 1 каждого варианта: где Рщ - масса шихты, загружаемой на стадии I процесса. Масса металла, образующегося после проплавления шихты, заданной на 111 стадии , практически равна массе заданного на III стадии ферросилиция (Рфс)- Поэтому масса шлака, сливаемого на III стаДии, равна ш ме где PUJ - масса шихты, загружаемой на 111-х стадиях процесса. Отношение массы шлака, сливаемого на III стадии, к массе металла, выпускаемого на IV стадии составляет для вариантов 1, 2 и 3 соответственно 1,27; 0,98; 1,07.

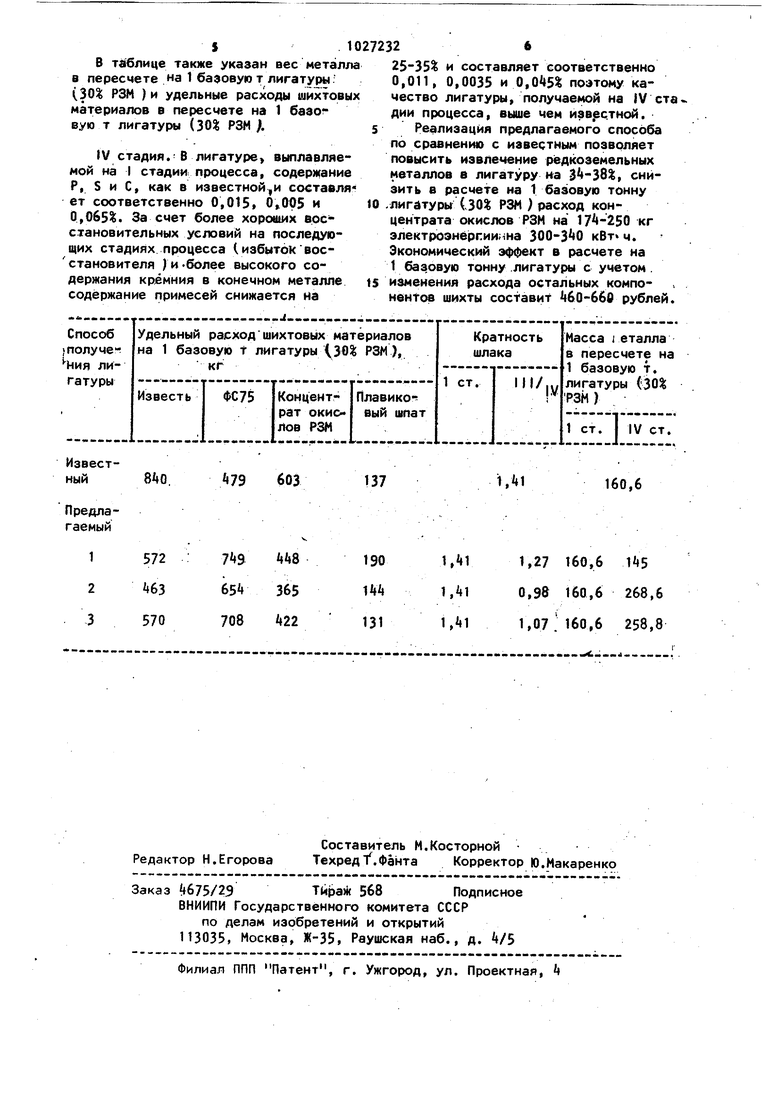

В т{1блице также указан вес металла в пересчете на 1 базовую т лигатуры (30% РЗМ )и удельные расходы шихтовых материалов в пересчете на 1 базогвую т лигатуры (30% РЗМ ).5

iV стадия.В лигатуре выплавляемой на I стадии; процесса, содержание Р, S и С, как в известной,и составля ет соответственно 0,015 и to 0,065%. За счет более хороших восстановительных условий на последующих стадиях процесса (избытоквосстановителя )и.более высокого соержания кремния в конечном металле ts содержание примесей снижается на

2535% и составляет соответственно 0,011, 0,0035 и 0,045% поэтому качество лигатуры, получаемой на IV сдии процесса, выше чем изв,ес.тной.

Реализация предлагаемого способа по сравнению с известным позволяет повысить извлечение редкоземельных металлов а лигатуру на , снизить в расчете на 1 базовую тонну ,лигйтуры С30% РЗМ ) расход концентрата окислов РЗМ на 17(250 кг электроэнёргиимна 300-3 0 кВт ч. Экономический эффект в расчете на 1 базовую тонну лигатуры с учетом, изменения расхода остальных компонентов шихты составит 460-660 рубле

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения лигатуры | 1983 |

|

SU1079681A1 |

| СПОСОБ ВЫПЛАВКИ КАЛЬЦИЙСОДЕРЖАЩЕЙ ЛИГАТУРЫ | 1981 |

|

SU1001695A1 |

| СПОСОБ ВЫПЛАВКИ СПЛАВОВ | 1984 |

|

SU1198973A1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОВАНАДИЯ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1991 |

|

RU2020180C1 |

| Способ получения силикокальция | 1980 |

|

SU865951A1 |

| Шихта для выплавки силикокальция | 1983 |

|

SU1125277A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ ВАНАДИЙ-МАРГАНЕЦ-КРЕМНИЙ | 2016 |

|

RU2633678C1 |

| Способ выплавки лигатуры на основе нитридообразующих металлов | 1982 |

|

SU1036761A1 |

| Способ получения ванадиевых сплавов | 1976 |

|

SU652234A1 |

| Шихта для выплавки ванадиевого ферросплава | 1978 |

|

SU765384A1 |

1. СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ, содержащей редкоземельные металлы, включающий проплавление ферросилиция с оксидами редкоземельных металлов и кальция, слив шлака и металла, отлича.ющийся тем, что, с целью снижения расхода, материалов и улучшения качества лигатуры, на поверхность шлака перед сливом металла загружают известь в количестве 20-50 от массы шлака, затем сливают металл, после чего на оставшийся в печи шлак загружают ферросилиций и проплавляют его, затем сливают образующийся шлак, после чего на оставшийся в печи металл загружают оксиды редкоземельных металлов и флюс и проплавляют их. 2.Способ по П.1, от л и ч ,а ющ и и с я тем, что ферросилиций загружают в количестве 65-95% от масi сы оставшегося в печи шлака. 3.Способ по П.1, о т л ИЧ а ю(Л щ и И с я тем, что оксиды редкозес: мельных металлов загружают в количестве 20-40% от массы оставшегося в печи металла.

Извест479 603 ный 840.

1,41

160,6

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Алюминотермия | |||

| М., Металлургия, 1978, с.377-383 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Фазочувствительный детектор | 1960 |

|

SU135921A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-07-07—Публикация

1982-01-15—Подача