00

о:

vl

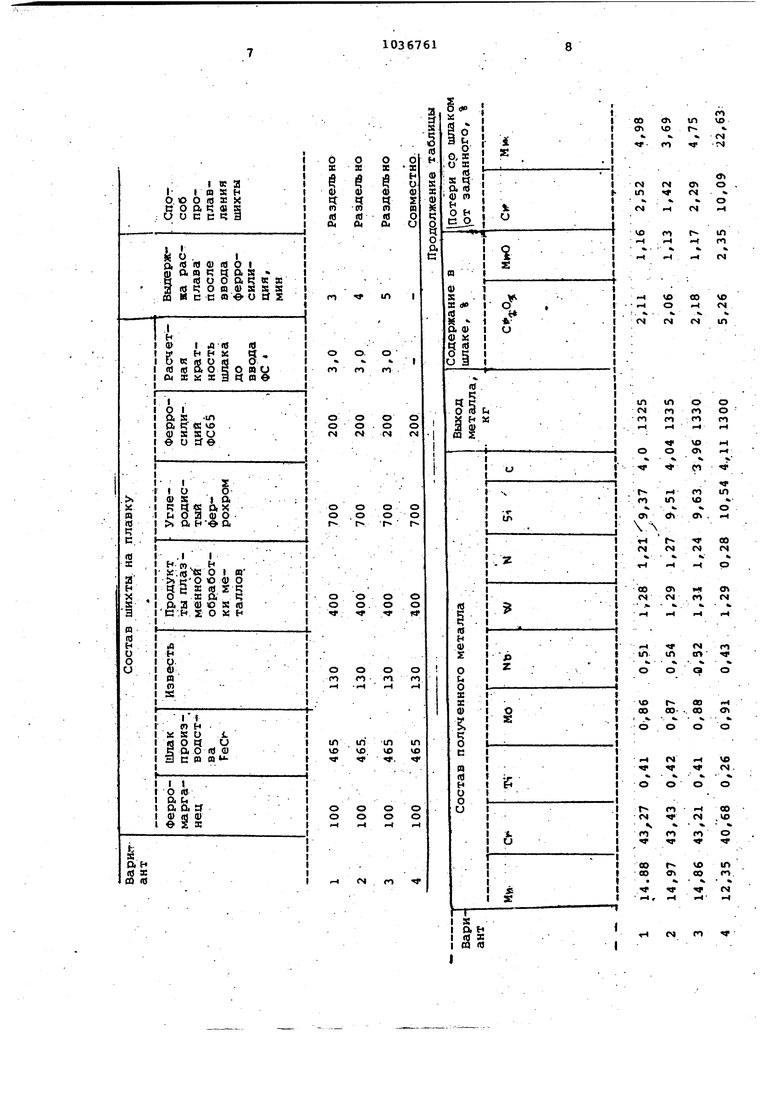

Изобретение относится к металлур гии, в частности к производству лигатур,. Известен способ выплавки сплава путем его насыщения азотом в процессе охлаждения под слоем шлака 1 К недостаткам указанного способа следует отнести низкую степень насы щения сплава азотом. Наиболее близким « изобретению по технической сущности и достигавмому- результату является способ, заключающийся в проплавлении металлических и шлаковых компонентов с нитридами металлов в электропечи f2 Недостатками известного способа являются значительные потери нитридообразующих металлических компонен тов и низкая степень усвоения азота и процессе выплавки лигатуры. Це.пью изобретения является, сокра щение потерь металлических компонен тов и азота, увеличение насыщения лигатуры азотомf упрощение техноло.гии ее выплавки. Цель достигается тем, что соглас но способу выплавки лигатуры на основе Нитридообразующих металлов, Включающему проплавление металлическ и шлаковых компонентов с нитридами металлов и электродуговой печи и раздельный выпуск шлака и металла, проплавление Нитридообразующих металлов осуществляют под высокоосHOBHbw шлаком, затем вводят дополни тельные оксинитриды и карбиды метал лов, далее перед выпуском присаживают по всей поверхности расплава ферросилиций и выдерживают 3-5 мин. При этом в качестве оксинитридов в шихте применяют ттродукты плазменной Ьбработки металлов. Способ осуществляют следующими образом. В дуговой электропечи вначале проплавляют нитридообразующие металлы (например, ферромарганец, феррохром) под шлаком производства рафинированного феррохрома, отвечающего составу двухкальциевого силика.та, с добавкой,извести, взятой в .количестве, обеспечивающем основност ишака, равной 2,5-3,0. Шлаковый расплав обладает повышен ной температурой плавления и обеспе чивает полное проплавление металлической составляющей.. После проплавления металлов в расплав.последователь но загружают и проплавляют сначала оксинитриды, а затем карбиды металлов в виде кусков размером 100-250 мм. Они, про ходя через слой шлака, не реагируют с ним, а погружаются в металлическую ванну, в которой прогреваются и расплавляются. Используемые в качестве оксинитридов продукты плазменной обработки металлов в атмосфере воздуха, имеют следующий состав, вес. %: Сг 29-3Ij М« 32-35 Т4 1,0-1,5; Но 2-3; Nb l-2j tjv 4-5 г Si менее 0,5; С менее 0,15;W 4-7;02-3; Те остальное, В процессе плазменной обработки металла, содержащего в основе нитридообразующие металлы, образуется материал, несыщенный азотом и кислородом в виде кусковых спеков. В жидкой металлической ванне, состоящей из Нитридообразующих металлов (хром, марганец,) , оксинитриды расплавляются и растворяются в ней. Регулируя количество вводимого на п лавку нитридообразующего металла и количество оксинитЕ идов металлов получают насыщенную азотом металлическую ванну. Карбиды металла - углеродистого феррохрома, в котором хром и углерод связаны в виде растворяются в металлической ванне. При этом происходит замещение кислорода оксинитридов углеродом карбидов с образованием прочных карбонитридов. Выделяющийся при этом кислород . связывается с нитридообразующими металлами: марганцем и хромом и переходит .в шлак. Металл жидкой ванны получается насыщенным одновременно азотом и углеродом с равномерньм их распределением в объеме металла. После проплавления карбийовпечь отключают и на всю поверхность расплава задают ферросилиций, содержащий не связанный с железом кремний,(ферросилиций марок ФС65-ФС75, с содержанием кремния 63-78%, гранулированный с крупностью гранул до 10 мм). Ферросилиций взаимодействует с высокоизвестковым шлаковым расплавом с основностью 2,5-3,0 по реакции с образованием силицида кальция 4 (ЗСаО -Si Oj) 5i2 (Са Sii + +5(2СаО Si Oj). Одновременно протекает процесс восстановления кремнием окислов марганца и хрома с образованием силицидов , Ферросилиций, включающий силициды железа и образующиеся силициды марганца, хрома и кальция, опускаются в шлаковом расплаве на поверхность раздела металл - шлак. В печи металлическая ванна получатся двухслойной: в нижней части олее плотный металл, не содержащийг ремния или содержащий в очень незнаительном количестве, в верхней олее легкий - кремнистый металл, За счет диффузионных процессов роисходит переход силицидов железа нитрообразующих металлов из верхего слоя в нижний. Так как силициды кальция в низкокретлнистом металле не растворяются, to происходит обогащение ими верхнего слоя.. При этом наступает равнйвесие между шлаком и кремнистым слоем, обогащённый силицидом кальция, что обуславливает высокую степень восста новления окислов нитрйдообраэующих металлов из шлака. . После 3-5 мин выдержки из печи путем наклона ванны сливают шлак до появления металла. Затем в другую емкость из печи сливают лигатуру. При сливе лигатура полностью перемешивается/ что обеспечивает равномерное распределение компонентов в объеме лигатуры. Полученную лигатуру разливают в металлические изложницы и охлаждают. Если нитридообразующие металлы и оксинитриды проплавляют под -высокоизвест ковым шлаком совместно, равно, как и при совместном проплавлении всех компонентов шихты, азот полностью не усваивается и большая часть его выделяется из металла. npiT совместном проплавлении всех Компонентов шихты концентрация невос становленных нитридообразующих метал лов в шлаке значительно выше, шлак приближается к равновесию b лигатурой, в которой концентрация восстановителя значительно ниже, чем b верхнем слое металла, обогащенном силицидом кальция, который образуется при выплавке лигатуры по предлагаемо технологии. Нарушение порядка загруз ки в печь вводимых на .плавку компоне тов приводит к снижению содержания азота в лигатуре и к увеличенным потерям нитридообразующих компонентов, При проведении плавки со ишаком с пониженной (менее 2,5) основностью кремнистый металл содержит, свободный кремний, который разрушает карбонитриды и выводитиз .лигатуры азот. Повьаиенная (более 3) основность шлака приводит к перегреву металла и снижению растворимости в нем азота, а также к перерасходу электроэнергни. При введении в расплав ферросилиция, не содержащего свободного крем ния, не связанного с. железом, теряются нитридообразующие металлы в виде окислов со шлаком. Если выдержку расплава при отключенной печи делать: менее 3 мин, то ферросилиций, прореагировавший со шлаковым расплавом, не успевает :осесть и имеют место излишние потери .кремния и восстановленных из окислов нитридообразлощих элементов; более:5 мин - нецелесообразно, так как приводит к переохлаждению расплава к излишним потерямлигатуры в печи. Использование в качестве оксинитридов металлов отходов плазменной обработки металлов позволяет полностью с высокой эффективностью ЙСПОЛЬЭО- . вать материалы не находящие в настоящее время прда1енения. По предлагаемой технологии полу- 4aKfT лигатуру, содержащую углерод и кремний с высокой степенью насыщения азотом при равнстлерном распределении азота в лигатуре и с высокой степенью извлечения металлов. Технология плавки имеет простое аппаратурное оформление и может осуществляться в действующих ферросплавных цехах. . Пример. Опытные плавки по получению лигатуры, используемой , для изготовления наплавочной ленты, проводили в дуговой электропечи сталеплавильного типа с трансформатором мощностью 1,2 MBА. Плавки проводили по следующей технологии. В печь загружали материалы: 100 кг ферромарганца марки ФМп 78 (76,7% .Чп) , 465 кг шлака производства рафинированного феррохрома (51,8% СаО, 17,7% Б-i О., 4,0 ,, 11,1% . MgO, 4,8% СггО,, 0,5% ГеО) , 130 кг извести (92,3% СаО) и полностью проплавляли. Основность шлака равна 3. Затем в расплав загружали 400 кг продуктов плазменной обработки металла, содержащих 29,3% Сг; i 32,7% Мл; l,4%Ti ; 2,9%.Mo; l,8%Hb; 4,3%4W; 0,2% ; 0,05% С; 4,3% N j 2,1% 0; железо - остальное, фракций 100-200 мм и через 3 мин углеродисрый. феррохром (65,1% Сг; 8,05% С) JB количестве 700 кг. После их полного .проплавления (через 5 мин после загрузКи углеродистого феррохрома) печь отключили и по всей поверхности расплава в печь задавали гранулированный ферросилиций марки ФС 65 (31,9% Fe) , (67,l%5i) фракций менее 10 мм в количестве 200 кг. . Затем делали выдержку (соОтветст-v ,венно по вариантам плавки 3, 4 и |5 мин) ,далее печь наклоняли и сливали ;шлак до появления металла. После слива шлака под выпуск устанавливали |ковщ и в него выпускали металл.Затем металл разливали в чугунные изложни ЧЬ. После полного охлаждения металл дробили и взвешивали. От металла и шлака отбирали пробы на ; гиманалй з. В пробах металла анализировали содержание -Сг, Ми, Ti,Nt,Mo, С, 91 , VJ , в шлаке содержание Сг МиО. По содержанию Сг и Ми в исходных продуктах и металлах определяли потери Сг и со шлаком. Количество проведенных плавок 3(варианты 1-3).

I1036761

Затем провели плавку по известному Результатыпроведенных плавок

способу (4 вариант) , на конторойпредставлены в таблице, из котсгрой

§ печь задали одновременнсГвсе Ыихто-видир, что в плавках по предлагаемовые компоненты, аналогичные плавкги му способу потери хрома в 4-7 раз

вариантов 1-3 одновременно и про-и марганца в 4,5-6 раз меньше , чем

плавили. Шпак и металл разделили if 5по известному. Содержание азота в

определили выход и состав металла илигатуре в 4,5 раза вшое, чем в

содержание и Мм О в шлаке.плавке по известному способу.

о

X

О) Cf Г)

«

04

го

Ю

(ОГ

«.«.О

готг -r-l

л

rv N ON О in Ч M

«.

Г4 i-H (Ч

in

го

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения лигатуры | 1978 |

|

SU815045A1 |

| Способ выплавки лигатуры | 1976 |

|

SU566888A1 |

| Способ получения хромоникелевого сплава | 1991 |

|

SU1804490A3 |

| СПОСОБ ВЫПЛАВКИ СПЛАВОВ | 1984 |

|

SU1198973A1 |

| Способ получения лигатуры | 1974 |

|

SU470550A1 |

| Способ производства рафинированного феррохрома | 1978 |

|

SU727703A1 |

| Способ получения лигатуры | 1983 |

|

SU1079681A1 |

| Способ выплавки ферросиликохрома | 1981 |

|

SU1002391A1 |

| СПОСОБ ВЫПЛАВКИ КАЛЬЦИЙСОДЕРЖАЩЕЙ ЛИГАТУРЫ | 1981 |

|

SU1001695A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ, СОДЕРЖАЩЕЙ НИКЕЛЬ | 1996 |

|

RU2095427C1 |

1. СПОСОБ ВЫПЛАВКИ ЛИГАТУРЫ НА ОСНОВЕ НИТРИДООБРАЗУЮиШХ МЕТАЛЛОВ, включающий проплавление метал- . лических и шлаковых компонентов с нитридами металлов в электродуговой печи и раздельный выпуск шлака и металла, отлич ающийс я тем, что, с целью сокращения потерь металлических нитридообразуквдих компонентов и азота, увеличения насьвцения лигатуры азотом и упрощения технологии ее выплавки, проплавление нитрндообразующих металлов :осуществляют под высокоосновным шлаком, затем вводят дополнительные оксинитриды и карбиды металлов, далее перед выпуском присаживают по всей поверхности расплава ферросилиций и выдерживают в течение 3-5 мин. 2. Способ по пЛ, о т л и ч а Ющ и и с я тем, что в качестве оксинитридов в шихте применяют продукты плазменной обработки металлов.

п

о го

о

о

IN

о о t-о о чр

го

to

VO

о о

г-«М

о

00

О

-I

о

N

tM (Ч

«ч

tn «л

о р

о го

CN го

о

го

го го

го . о

tN|

VO М

«г о

Л |-«

СП

in

fO VO

гоin

о

У| о

вч .

.л -г

н г

ео

N

0%

m К4 сч

N . о

м

Ч

го vn

«

in

ъ

о

р

m

09 «Н

г 0000 тч

-Щ VO

р

VO

«.

«ч.

ччъ

р

го

. VO

-

гогоо

in

VO 00

г о«

г

91036761 °

Экономия при выплайке: лигатуры Экономический эффект при проиэводлостигается за счет использованиястве лигатуры в ферросплавном цехе

отходов плазменной обработки метал-Челябинского научно-исследовательслов и улучшения качества лигатурыкого института металлургии составляза счет повышенного содержания азота.ет 50 тыс. руб. в год.

| Г | |||

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Пажент Японии; кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1983-08-23—Публикация

1982-04-07—Подача