Изобретение относится к черной металлургии, конкретно к производству ферросплавов, содержащих молибден, вольфрам.

Целью изобретения является обеспечение избирательного извлечения элементов в получаемые сплавы и более полного перехода ценных элементов в металл.

Способ осуществляют следующим образом.

В дуговую электропечь загружают и проплавляют материал, содержащий оксиды Мо, W и оксиды металлов группы: V, Cr, Mn, Co, Ni с флюсом, в качестве которого используют известь, плавиковый шпат и безжелезистый металлический восстановитель, в качестве которого используют кристаллический кремний, алюминий или сплавы кремния, алюминия, кальция. Количество безжелезистого металлического восстановителя берут по стехиометрии для полного восстановления молибдена и вольфрама из их окислов.

При этом идет восстановление наиболее легко восстановимых металлов молибдена и вольфрама. Восстановленные молибден и вольфрам под действием силы тяжести оседают на подину печи, образуя сцементированный металлический слой. Добавка на плавку флюса снижает вязкость шлака, способствуя увеличению скорости оседания восстановленных металлов.

Для увеличения полноты оседания восстановленных металлов после окончания проплавления загруженной шихты токовую нагрузку на электродах уменьшают на 40-70% и работают на такой токовой нагрузке в течение 5-10 мин. Снижение токовой нагрузки уменьшает перемешивание шлака конвекцией и воздействием дуги.

В этот период плавки восстанавливается 93-95% молибдена и вольфрама, содержащихся в шихте. Часть восстановленного молибдена, вольфрама в виде крайне мелких витающих частичек остается в объеме шлака и после выдержки на сниженной токовой нагрузке. На подину после окончания этого периода плавки осаждается 90% молибдена, вольфрама от содержащихся в шихте.

По окончании указанного периода плавки токовую нагрузку поднимают до первоначальных значений и в печь загружают и проплавляют смесь магнийсодержащего железистого металлического восстановителя и оксидов щелочных металлов с соотношением в смеси масс восстановителя, магния и оксидов щелочных металлов 1:(0,02-0,1):(0,01-0,05).

В качестве восстановителя в этот период плавки используют железосодержащий металлический восстановитель (ферросилиций, ферросиликоалюминий, ферросиликокальций). Общее количество восстановителя (безжелезистого металлического и железосодержащего металлического) на плавку рассчитывается из условия избытка против необходимого по стехиометрии для полного восстановления металла из окислов молибдена, вольфрама и металлов из группы: хром, марганец, ванадий, кобальт, никель на 7-10%

Железо в восстановителе способствует укрупнению восстанавливаемых частичек металла из группы: V, Cr, Mn, Co, Ni, которые растворяются в нем, т.е. железо действует как осадитель капель восстановленного металла. Частицы молибдена и вольфрама в шлаке, контактируя с каплями восстановленного металла, растворяются в них и осаждаются из шлака.

Восстановленный металл в виде капель оседает на поверхность сцементированной массы молибдена, вольфрама, образуя поверх нее жидкий слой металла.

При температуре плавки заданный во второй период в смесь магний начинает испаряться из сплава и в виде пузырьков газа устремляется вверх. По мере продвижения пузырьки магния сталкиваются с витающими в объеме шлака каплями и частичками металла, которые, вследствие плохой смачиваемости шлаком, прилипают к газовым пузырькам, сползают под действием сил тяжести в нижнюю, кормовую часть пузырьков и, сталкиваясь с другими, ранее прилипшими к пузырькам каплями, коалесцируют и укрупняются.

По мере продвижения пузырька через шлак масса образующихся на нем капель растет и наступает момент, когда капля уравновешивает газовый пузырек, что может привести к плаванию пузырьков с каплями на определенных горизонтах массы шлака. Этого не происходит благодаря наличию в шлаке оксидов щелочных металлов. Продвигаясь через объем шлака, магниевый пузырек контактирует и взаимодействует с введенными в плавку во второй ее период оксидами щелочных металлов, восстанавливая их. При этом восстановленные щелочные металлы сразу же испаряются и объем газа от них вдвое превышает объем утраченного на их восстановление магния, т.к. единица магния восстанавливает две единицы щелочных металлов. Благодаря этому газовый пузырек, несмотря на прибавление в весе в виде наращиваемой капли металла, постоянно движется вверх. Вынося металлическую каплю на поверхность, газовый пузырек лопается и оставляет каплю на поверхности шлака. Вероятность столкновения капель на поверхности значительно превышает таковую в объеме шлака. Капли, сталкиваясь, укрупняются и под действием собственного веса преодолевают силы, удерживающие их на поверхности, и оседают в объем металлического расплава на подине печи.

Наибольший эффект действия задаваемого во второй период плавки со смесью магния достигается, когда магний мелкодиспергирован в объеме расплава. В этом случае газовые пузырьки, выделяющиеся в объеме расплава, получаются мелкими, и флотационный эффект (выведение капель металла пузырьками газа на поверхность расплава) наиболее оптимальный. Образование крупных пузырьков (более 5-6 мм) приводит к резкому снижению эффективности флотации, т.к. такие пузырьки продвигаются через слой шлакового расплава очень быстро и практически не взаимодействуют с каплями и частицами металла. Это определяет необходимость подготовки магния перед вводом его в расплав. Использование порошка магния для этой цели неприемлемо, т.к. он моментально сгорает на поверхности расплава. Использование магния в виде кусков или чушек также не дает эффекта, т.к. имея малую плотность, он остается на поверхности расплава и тоже сгорает. Наиболее эффективно действие магния, если он предварительно введен в необходимых количествах в состав железосодержащего металлического восстановителя (ферросилиция, ферросиликоалюминия, ферросиликокальция). В этом случае достигается выделение в расплав наиболее эффективных для флотации пузырьков газообразного магния размером 2-6 мм.

Таким образом, осуществляется осаждение наиболее мелких частичек и капель, витающих в объеме шлака, во второй период плавки. Пониженная вязкость шлакового расплава благодаря введению в расплав оксидов металлов и повторная выдержка в течение 5-10 мин расплава на пониженной на 40-70% токовой нагрузке после окончания проплавления смеси во второй период плавки способствуют полноте осаждения металлических капель из шлака. Количество металла, оставшегося в шлаке после второго периода плавки, в результате проведенных операций не превышает 0,05-0,07% от массы шлака.

Жидкий восстановленный металл, собравшийся на поверхности сцементировавшегося слоя тугоплавкого молибдена, вольфрама, растворяет их в себе в незначительном количестве, т. к. перемешивание в слое жидкого металла под слоем жидкого шлака практически отсутствует.

После окончания второго периода плавки из печи выпускают жидкий шлак и металл (сплав, содержащий элементы из группы: V, Cr, Mn, Co, Ni). После их затвердевания шлак отделяют от сплава, который затем используется для выплавки лигатур, содержащих металлы из группы: Cr, V, Mn, Co, Ni. Переход металлов этой группы в лигатуру составляет 97-98%

Полученный таким образом сплав, который, наряду с указанными компонентами, содержит дополнительно молибден, вольфрам, частично перешедшие в него в процессе выплавки, использоваться как готовая продукция не может, за редким исключением, когда он получается в точном соответствии с требованиями существующих стандартов (технических условий). Однако в процессе выплавки добавлением тех или иных компонентов состав его можно довести до содержаний, регламентированных стандартами. С этой целью в расплаве после проплавления смеси железосодержащего металлического восстановителя с магнием и оксидами щелочных металлов, перед повторным снижением токовой нагрузки, задают и проплавляют металлодобавки с температурой плавления, не превышающей температуру расплава в печи, включающие восстанавливаемые элементы, а также железо. Количество таких металлодобавок определяется количеством и составом получаемого жидкого сплава, содержащего элементы из группы: V, Cr, Mn, Co, Ni, и требованиями к сплаву, который необходимо получить после введения металлодобавок. Выпуск вновь полученного сплава осуществляется совместно со шлаком. После отделения от шлака полученный сплав является уже готовой продукцией.

После окончания кампании переработки материалов, содержащих оксиды молибдена, вольфрама и оксиды металлов из группы: V, Cr, Mn, Co, Ni, образованный в печи наслоением сцементированный металлический блок из молибдена, вольфрама извлекают. Извлечение металлического блока может быть осуществлено либо путем разборки ванны печи, либо проплавлением его с кремнистым восстановителем и выпуском из печи. Полученный металл, содержащий преимущественно молибден, вольфрам (а при проплавлении с кремнистым восстановителем и кремний) в дальнейшем может быть использован при выплавке ферросплавов (ферромолибдена, если в шихте мало вольфрама, ферровольфрама, если в исходной шихте мало молибдена, или молибден-вольфрамовой лигатуры). Переход в этот металл компонентов из группы: V, Cr, Mn, Co, Ni не превышает 1% от заданного с исходной шихтой.

Если для восстановления использовать неметаллический восстановитель (кокс), то образующиеся в процессе плавки карбиды загрязняют получаемые сплавы углеродом, являющимся вредной примесью.

Если для восстановления молибдена, вольфрама в первый период плавки использовать железосодержащий металлический восстановитель, то из-за снижения температуры плавления металла на подине не образуется тугоплавкий слой, состоящий из молибдена, вольфрама. При этом на подине печи образуется однородный сплав, содержащий как тугоплавкие молибден, вольфрам, так и металлы из группы: V, Cr, Mn, Co, Ni.

Если для первого периода плавки количество безжелезистого металлического восстановителя взято меньше, чем требуется по стехиометрии для полного восстановления молибдена, вольфрама, то количество наиболее ценного из получаемых сплавов сплава, преимущественно содержащего молибден, вольфрам, снизится; при увеличении количества задаваемого безжелезистого восстановителя на первый период плавки больше требуемого по стехиометрии на восстановление молибдена, вольфрама, начинают восстанавливаться и загрязнять сплав, состоящий преимущественно из молибдена, вольфрама, металлы из группы: V, Cr, Mn, Co, Ni, а выход сплава, содержащего элементы из группы: V, Cr, Mn, Co, Ni, уменьшается.

Если для восстановления металлов из группы: V, Ni, Cr, Mn, Co, во втором периоде плавки использовать безжелезистый металлический восстановитель, то имеют место значительные потери сплава, содержащего элементы из группы: V, Cr, Mn, Co, Ni, cо шлаком из-за снижения степени осаждения капель металла.

Если количество металлического восстановителя на всю плавку превышает необходимое по стехиометрии для восстановления всех восстанавливаемых окислов шихты менее, чем на 7% то восстановителя недостаточно для полноты восстановления из оксидов металлов из группы: V, Cr, Mn, Co, Ni, то есть будут иметь место дополнительные потери этих металлов. Превышение избытка против стехиометрически необходимого свыше 10% излишне и может привести к увеличению растворительной способности жидкого металлического расплава, что приведет к повышенному переходу в него вольфрама и молибдена из сцементированного металлического слоя на подине печи.

Снижение токовой нагрузки в конце первого и второго периодов плавки больше, чем на 70% от первоначальной, приводит к охлаждению расплава, повышению его вязкости и, в конечном итоге, к повышенным потерям металла в шлаке; снижение токовой нагрузки в эти периоды меньше, чем на 40% от первоначальной величины, также снижает скорость осаждения капель металла из шлака за счет повышенной интенсивности перемешивания шлака электрической дугой.

Увеличение продолжительности (более 10 мин) выдержки расплава (в обоих периодах плавки) на сниженной токовой нагрузке не способствует дальнейшему увеличению степени выделения капель и частичек металла из шлака, но затягивает плавку.

Снижение продолжительности выдержки расплава на сниженной токовой нагрузке (менее 5 мин) снижает степень выделения частичек и капель металла из шлака.

При использовании для второго периода плавки только магнийсодержащего железистого металлического восстановителя с соотношением масс восстановителя и магния 1:(0,02-0,1) без оксидов щелочных металлов имеют место дополнительные потери металла в шлаке в виде капель, оставшихся на зависших (на определенных горизонтах) в объеме шлака газовых пузырьках при уравновешивании их подъемной силы массой прилипшей капли, т.е. общие потери металла со шлаком увеличатся.

Если во второй период плавки использовать смесь железосодержащего металлического восстановителя с оксидами щелочных металлов с соотношением их масс 1:(0,01-0,05) без магния в составе сплава, то флотационный эффект в объеме шлаков не достигается, т.к. газовые пузырьки практически не образуются, что приведет к значительному увеличению потерь металла со шлаком.

При соотношении масс железосодержащего металлического восстановителя, магния и оксидов щелочных металлов менее, чем 1:0,02:0,01, снижается полнота осаждения капель металла из шлака в металлический расплав, а увеличение соотношения более, чем 1:0,1:0,05, приводит к значительному укрупнению газовых пузырьков, которые выносятся из шлака на большой скорости, не успевая контактировать с каплями и частицами металла и не позволяя им укрупняться, что также способствует снижению степени осаждения из шлака металла. Наибольший эффект осаждения капель достигается в пределах соотношений масс железосодержащего металлического восстановителя, магния и оксидов щелочных металлов 1:(0,02-0,1):(0,01-0,05).

Если после проплавления смесь магнийсодержащего железистого металлического восстановителя и оксидов щелочных металлов, перед повторным снижением токовой нагрузки, в расплав не вводить металлодобавок для корректирования состава металла для получения сплава требуемого состава, то такая корректировка обязательно должна быть проведена на другом агрегате, что вызывает значительное удорожание получения сплава и может оказаться экономически невыгодным. Кроме того, при повторном переплаве будут иметь место дополнительные потери металла.

Если введение металлодобавок осуществить в другие периоды плавки, то не будет достигнут эффект снижения потерь металла со шлаками.

Если в расплав вводить металлодобавки, имеющие температуру плавления выше температуры расплава в печи, то они осядут на под печи и перейдут в сцементированный слой молибдена, вольфрама, ухудшая его.

Переработка материалов, содержащих оксиды молибдена, вольфрама, а также оксиды металлов из группы: V, Cr, Mn, Co, Ni, по предложенной технологии позволяет извлечь молибден и вольфрам практически на 100% а сопутствующие металлы из группы: V, Cr, Mn, Co, Ni на 98,5-99%

П р и м е р. Опытные плавки проводили на промышленной дуговой электропечи с трансформатором мощностью 2 МВ·А. Выплавку сплавов осуществляли на первой ступени напряжения (178 В).

В качестве материала, содержащего оксиды молибдена, вольфрама и оксиды металлов из группы: V, Cr, Mn, Co, Ni, использовали отработанный молибден-никелевый катализатор следующего химического состава, Mo 5,3; W 0,17; Ni 3,61; S 0,05; SiO2 5,1; Al2O3 66,7; CaO 9,1; влаги 6,3.

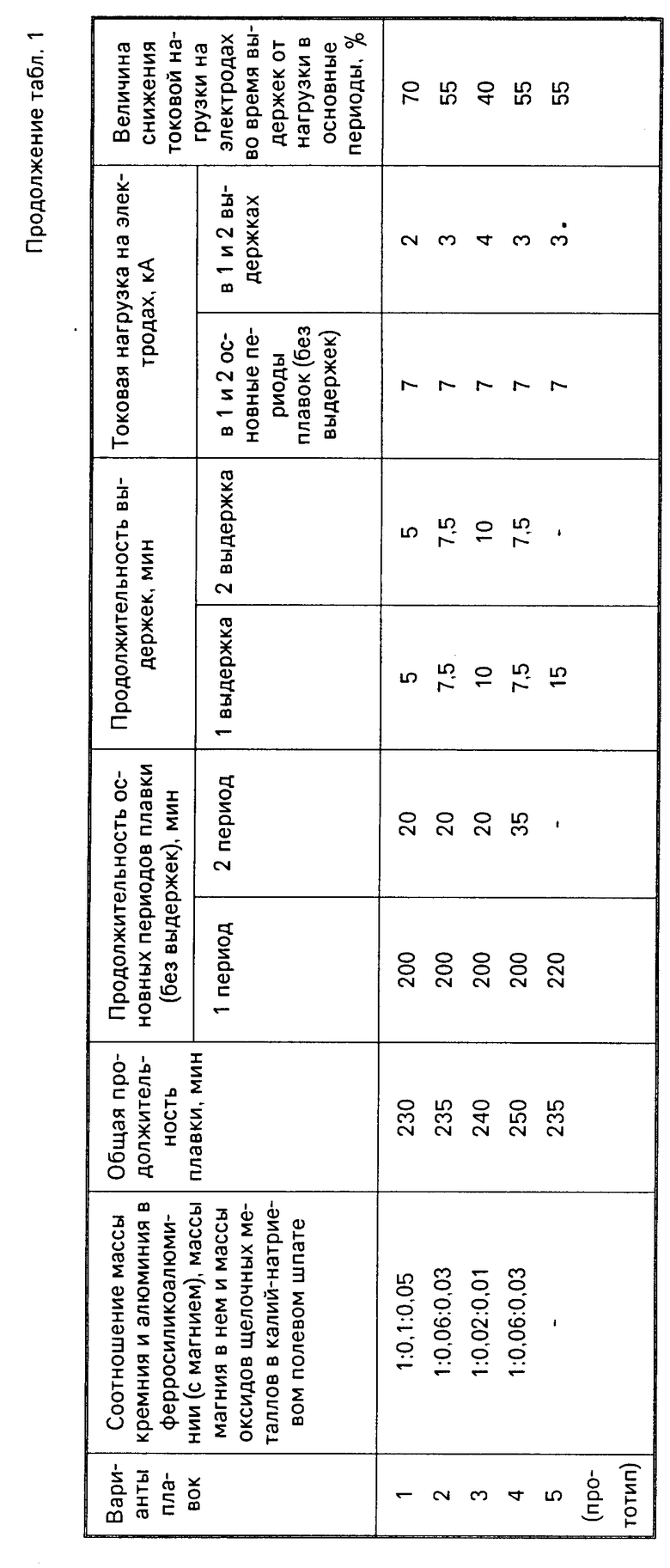

Плавки провели на новой ванне печи по трем вариантам тремя кампаниями по 3 плавки в каждой кампании (варианте).

В качестве флюса использовали известь (89,7% СаО) по СТП 14-139-1.4.5.26-79; в качестве безжелезистого металлического восстановителя (на первый период плавки) алюминий марки АВ92 по ГОСТ 295-78, содержащий 91,1% Al; в качестве железистого металлического восстановителя (на второй период плавки) ферросиликоалюминий по СТП 14-139-1.4.5.14-79. Магний предварительно ввели в состав ферросиликоалюминия. Ввод магния в ферросиликоалюминий осуществляли в индукционной печи. При этом количество магния в ферросиликоалюминии рассчитывали из условия получения его в сплаве с ферросиликоалюминием с соотношением суммы кремния и алюминия и магния по массе 1:(0,02-0,1) с верхним, средним и нижним пределами содержания магния для различных вариантов плавок. Для получения сплава ферросиликоалюминия с магнием использовали магний марки ММ2 по ГОСТ 2581-78 с содержанием магния 97,6% В качестве оксидов щелочных металлов использовали калий-натриевый полевой шпат марки ПШС 0,50-20 по ГОСТ 13451-77 с содержанием суммы Na2O + K2O 15,8% (остальное Al2O3, SiO2 и примеси).

Навеска отработанных катализаторов на плавки всех трех вариантов составляла 6 т; извести 0,7 т. Количество безжелезистого металлического восстановителя (алюминия) на первые периоды плавок всех трех вариантов 200 кг (по стехиометрии для полного восстановления молибдена и вольфрама из их оксидов).

Токовую нагрузку в первых периодах трех вариантов поддерживали 7 кА. Продолжительность первого периода плавок 3 ч 20 мин.

После окончания проплавления шихты, заданной на первые периоды плавок, ведение плавок по вариантам отличалось.

В плавках по первому варианту токовую нагрузку в конце первого периода после окончания проплавления шихты снижали на 70% (т.е. работали при нагрузке 2 кА) и на этой нагрузке делали выдержку в течение 5 мин. Затем токовую нагрузку устанавливали первоначальной, в печь загружали предварительно полученный ферросиликоалюминий с магнием в смеси с калий-натриевым полевым шпатом. Ферросиликоалюминий с магнием для первого варианта плавок содержал Si 69,3% Al 8,1% Mg 7,7% Соотношение суммы масс кремния и алюминия, массы магния и массы оксидов натрия и калия в задаваемой смеси составляло в плавках первого варианта 1: 0,1: 0,05 (86 кг ферросиликоалюминия с магнием и 18 кг калий-натриевого полевого шпата).

Избыток восстановителя (суммы количеств алюминия и кремния), задаваемого на всю плавку, к стехиометрически необходимому на полное восстановление Mo, W и Ni, содержавшихся в шихте, на плавках первого варианта составлял 7%

По окончании проплавления смеси, заданной во второй период плавки по всей поверхности расплава, в плавках первого варианта (продолжительность проплавления 20 мин) токовую нагрузку вновь снижали до 2 кА (на 70%) и делали выдержку при сниженной нагрузке в течение 5 мин. После окончания плавок из печи в футерованную шлаковню выпускали расплав. Для улучшения схода жидкого металла ванну печи наклоняли на 7о. Далее в печь загружали новую порцию шихты и вели следующую плавку.

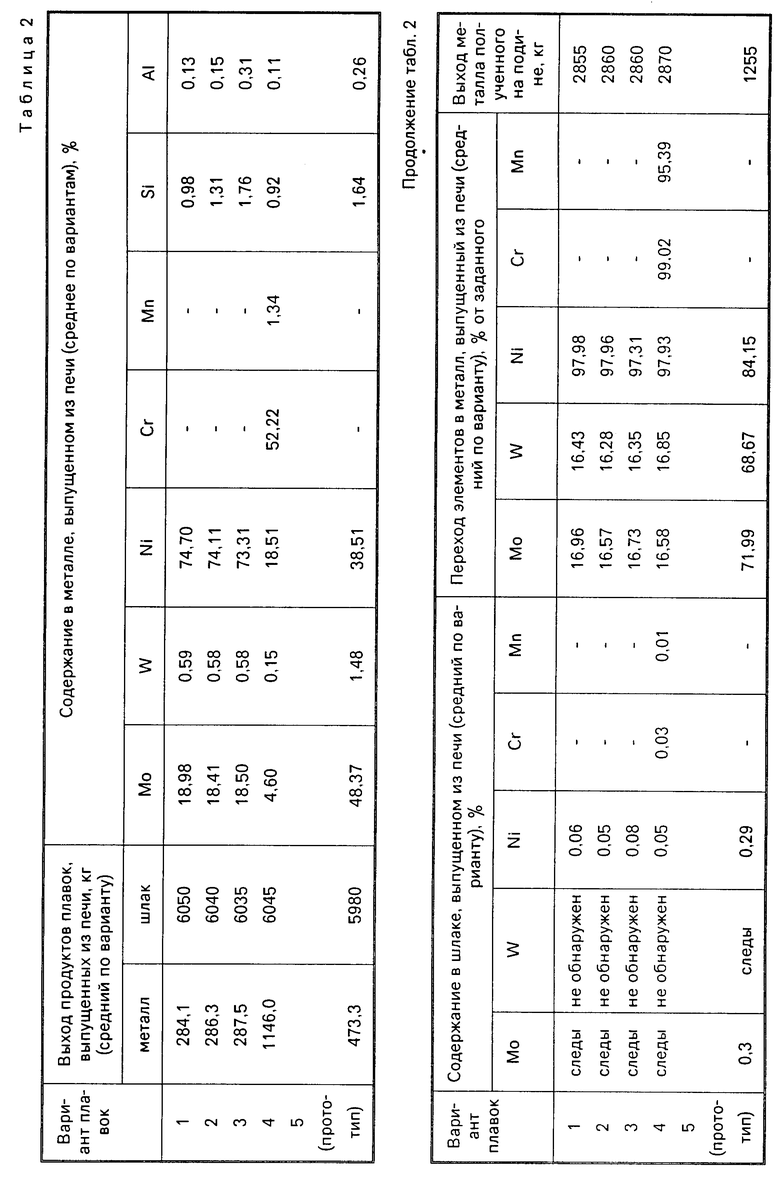

Охлажденные в шлаковнях слитки поплавочно разбирали, удаляли шлак, а металл извлекали и взвешивали. При разборке шлака и металла по всей высоте слитков конвертом в пяти точках отбирали пробы, в которых определяли содержание Мо, W и Ni (MoO3, WO3, NiO).

В плавках по второму варианту токовую нагрузку в конце первого периода после проплавления шихты снижали на 55% (т.е. работали на токовой нагрузке 3 кА) и на этой нагрузке делали выдержку в течение 7,5 мин. Затем токовую нагрузку восстанавливали до первоначального значения (7 кА), в печь загружали предварительно полученный ферросиликоалюминий с магнием в смеси с калий-натриевым полевым шпатом. Ферросиликоалюминий с магнием для второго варианта плавок содержал Si 70,1% Al 8,6% Mg 4,7%

Соотношение суммы масс кремния и алюминия, массы магния и массы оксидов калия и натрия в задаваемой смеси для плавок второго варианта составляло 1: 0,06: 0,03 (88 кг ферросиликоалюминия с магнием и 10,5 кг калий-натриевого полевого шпата). Избыток восстановителя (суммы количеств алюминия и кремния), задаваемого на всю плавку, к стехиометрически необходимому на полное восстановление Мо, W и Ni из МоО3, WO3 и NiO составлял 8,5%

По окончании проплавления смеси, задаваемой во второй период плавок по всей поверхности расплава, в плавках второго варианта (продолжительность проплавления 20 мин) токовую нагрузку на электродах вновь снижали до 3 кА (на 55% ) и делали выдержку при сниженной нагрузке в течение 7,5 мин. После окончания плавок расплав из печи выпускали, отделяли металл от шлака и опробовали аналогично первому варианту плавок.

В плавках по третьему варианту токовую нагрузку в конце первого периода после окончания проплавления шихты снижали на 40% (т.е. работали на нагрузке 4 кА) и на этой нагрузке делали выдержку в течение 10 мин. Затем токовую нагрузку устанавливали первоначальной (7 кА), в печь загружали предварительно полученный ферросиликоалюминий с магнием в смеси с калий-натриевым шпатом. Ферросиликоалюминий с магнием для третьего варианта плавок содержал Si 71,2; Al 8,7% Mg 1,6% Соотношение суммы масс кремния и алюминия, массы магния и массы оксидов натрия и калия в задаваемой смеси в плавках третьего варианта составляло 1:0,02:0,01 (90 кг ферросиликоалюминия с магнием, 3,7 кг калий-натриевого полевого шпата). Избыток восстановителя (суммы количеств алюминия и кремния), задаваемого на всю плавку, к стехиометрически необходимому на полное восстановление Mo, W и Ni из MoO3, WO3 и NiO, содержащихся в шихте на плавках третьего варианта, составлял 10%

По окончании проплавления смеси, задаваемой во второй период плавок по всей поверхности расплава, в плавках третьего варианта (продолжительность проплавления 20 мин) токовую нагрузку на электродах вновь снижали до 4 кА (на 40% ) и делали выдержку при сниженной нагрузке в течение 10 мин. После окончания плавок расплав из печи выпускали, отделяли металл от шлака и опробовали аналогично плавкам первого и второго вариантов.

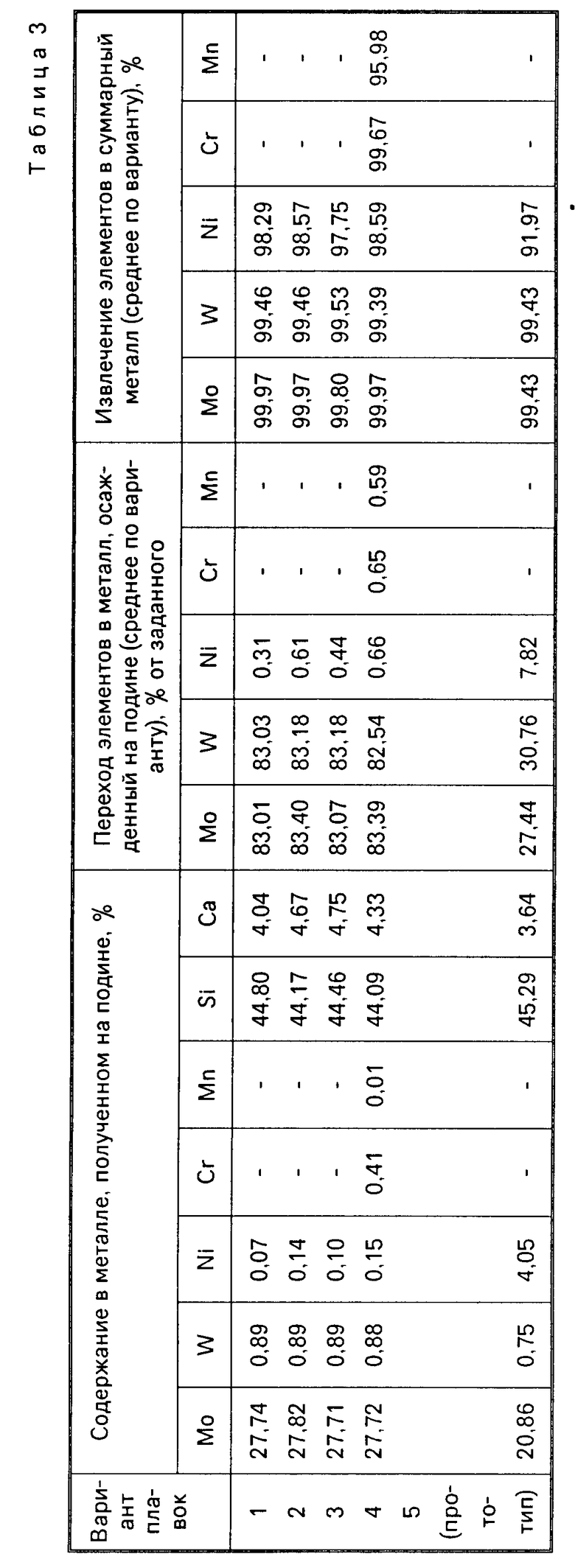

С целью определения состава и количества металла, оставшегося в печи на подине после окончания каждой кампании (трех плавок), в печь загружали и проплавляли смесь, состоящую из ферросилиция марки ФС 65 (2000 кг; содержание кремния 68,1% железа 30,0% остальное примеси), извести (820 кг; 94% СаО) и плавикового шпата (100 кг), количество которых задавалось из расчета получения саморассыпающегося при охлаждении шлака, отвечающего составу двухкальциевого силиката, и легкодробимого кремнистого металла с содержанием кремния не менее 40% Проплавление вели на второй ступени напряжения (149 В) в течение 1,5 ч при токовой нагрузке на электродах 5 кА. После окончания проплавления печь отключали, ванну выкатывали и выдерживали в течение 3 сут до полного охлаждения. Рассыпавшийся шлак после охлаждения извлекли из печи, а металлический блок разбивали отбойными молотками, извлекали из печи и взвешивали. При извлечении металлического блока из 9 точек в диаметрально перпендикулярных направлениях отбирали пробы металла по всей высоте слитка. Металл анализировали на содержание Мо, W, Ni, Fe, Si, Ca.

Состояние ванны печи после удаления металла хорошее. Поэтому каждую следующую кампанию проводили на освобожденной ванне без дополнительных ремонтов.

Характеристика плавок первых трех кампаний представлена в табл. 1, количество полученных сплавов и шлака, их состав и извлечение компонентов в суммарный металл (средние показатели по вариантам) представлены в табл. 2 и 3.

Плавки с корректировкой состава сплава, выпускаемого из печи совместно со шлаком после окончания проплавления всей шихты и выдержки (никельсодержащего сплава), провели в четвертой кампании (3 плавки). Эти плавки провели в полном соответствии с плавками второго варианта и на тех же материалах. Отличительной особенностью плавок было введение (после проплавления в печи ферросиликоалюминия с магнием в смеси с калий-натриевым полевым шпатом) и проплавление металлодобавок. В качестве металлодобавок использовали низкоуглеродистый феррохром марки ФХ 010Б по ГОСТ 4757-79 (содержание Cr 71,1% Si 0,8%) и ферромарганец марки ФМ1, 5 по ГОСТ 4755-80 (содержание Mn 94,7% ). Количество задаваемых на плавку металлодобавок определялось из расчета получения на выпуске сплава, отвечающего составу лигатуры марки ФХНМо-1 по ТУ 14-5-85-77, изменение N 2 (хрома 45-60% никеля 10-20% молибдена 4-10% марганца 0,5-5%). На каждую плавку варианта в этот период задавали 850 кг феррохрома и 17 кг ферромарганца. После введения металлодобавок их проплавляли в течение 15 мин, а затем, как и в плавках второго варианта, снижали токовую нагрузку и т.д. В полученных на выпуске металле и шлаке дополнительно определяли содержание Cr и Mn (Cr2O3, MnO).

После окончания кампании и выпуска расплава последней плавки в печь, как и в первых трех вариантах, загружали и проплавляли смесь, состоящую из ферросилиция ФС 65, извести и плавикового шпата, взятых в тех же количествах, и проплавление и разделку сплава осуществляли аналогично указанным вариантам. В металле дополнительно анализировали содержание Cr и Mn.

Характеристика плавок четвертого варианта и составы полученных продуктов представлены в табл. 1, 2 и 3.

Сравнительные плавки по прототипу провели отдельной кампанией (пятый вариант, 3 плавки) на той же печи и при том же токовом режиме, что и плавки по испытываемой технологии, т.е. при напряжении 178 В и токовой нагрузке на электродах 7 кА. В печь загружали шихту, состоящую из 6000 кг отработанного катализатора того же состава, 700 кг извести и 267 кг ферросиликоалюминия (без дополнительного введения в него магния), содержащего 71,6% кремния и 8,9% алюминия (с избытком суммы кремния и алюминия, стехиометрически необходимым для полного восстановления Мо, W и Ni, содержащихся в катализаторе, равным 8,5%). Плавку вели в течение 3 ч 55 мин. После проплавления шихты для создания условий для осаждения капель металла снижали токовую нагрузку на 55% (до 3 кА) и делали выдержку на сниженной нагрузке в течение 15 мин, затем выпускали из печи расплав. Дальнейшее разделение металла от шлака, их взвешивание, отбор проб и анализ продуктов плавки вели аналогично предложенному способу выплавки сплавов.

После окончания кампании и выпуска расплава последней плавки в печь, по аналогии с указанными четырьмя вариантами, загружали и проплавляли смесь, состоящую из ферросилиция марки ФС 65, извести и плавикового шпата тех же составов в количестве соответственно: 1000 кг, 300 кг и 40 кг (этого достаточно для получения шлака, отвечающего составу двухкальциевого силиката, и легкодробимого сплава с содержанием кремния не менее 40%). Проплавление вели в течение 50 мин. Затем печь отключали, ванну выкатывали и охлаждали в течение 3 сут и дальнейшую разборку и анализ вели аналогично плавкам первого третьего вариантов.

Результаты плавок варианта (характеристика плавок, составы полученных продуктов, средние по варианту) представлены в табл. 1, 2 и 3.

Сплавы, полученные на выпусках из печи после отделения от шлака плавок первого, второго, третьего и пятого вариантов (сплавы на основе никеля), были в дальнейшем использованы при выплавке лигатуры железо-молибден-никелевой (ФМоН) по ТУ 14-139-116-83. Аналогичный сплав плавок четвертого варианта полностью соответствует лигатуре марки ФХНМо 1 по ТУ 14-5-85-77, изменение N 2. Сплав, полученный после проплавления металлической ванны плавок пятого варианта был также использован при выплавке лигатуры ФМоН, т.к. высокое содержание никеля в нем не позволяло использовать его для выплавки других марок лигатур. При этом вольфрам, содержащийся в металле, полезно не использовался (содержание его в лигатуре ФМоН не регламентировано, но в таких количествах он не является вредной примесью).

Сплавы, полученные после проплавления металлической ванны плавок первого-четвертого вариантов (содержащие молибден и вольфрам), были использованы в дальнейшем для выплавки железо-молибден-вольфрам-хромовой лигатуры (ФМоВХ) по ТУ 14-139-106-81. При этом полезно использовались все основные компоненты, содержащиеся в сплаве, молибден, вольфрам и хром (в сплаве плавок четвертого варианта).

Сравнение вариантов проведенных плавок показывает, что в плавках по предлагаемой технологии извлечение никеля на 5,7-6% выше, чем в плавках по прототипу за счет понижения его потерь со шлаком (извлечение молибдена и вольфрама примерно на одном уровне); все компоненты, извлеченные в металл в плавках по предлагаемой технологии, используются полезно, в то время как в плавках по прототипу при дальнейшем использовании сплава один из компонентов вольфрам полезно не используется, а при его высоких содержаниях в перерабатываемом продукте использование такого сплава вообще проблематично, т.к. вольфрам может оказаться при больших содержаниях вредной примесью; при наличии в используемых для выплавки материалов, содержащих только один из легковосстановимых компонентов молибден или вольфрам, осажденный на подину в процессе выплавки, металл может быть использован для выплавки наиболее ценного сплава: ферромолибдена (если в исходном продукте не содержится вольфрам) или ферровольфрама (если в исходном продукте не содержится молибден), в то время, как использование этого продукта при переработке по прототипу полностью исключает их получение из-за высоких содержаний металлов из группы: V, Mn, Cr, Ni. Выплавка сплавов по предлагаемой технологии с корректировкой сплава, выпускаемого из печи со шлаком, путем ввода в расплав и проплавления металлодобавок после проплавления в печи смеси магнийсодержащего железистого металлического восстановителя и оксидов щелочных металлов перед повторным снижением токовой нагрузки, позволяет получать сплав, соответствующий требованиям стандартов, что позволяет снизить затраты на проведение дополнительных плавок и общие потери компонентов сплава, имеющие место при дополнительном переделе. Проведение плавок по этой технологии (четвертый вариант) не представляет сложности.

Экономия от внедрения предлагаемой технологии достигается за счет снижения потерь компонентов со шлаком в виде металлических капель, полного использования всех восстанавливаемых компонентов на получение стандартной продукции при введении для корректировки состава сплава металлодобавок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки металлотермической плавки для получения лигатуры с мобибденом и вольфрамом | 1981 |

|

SU1129262A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОМОЛИБДЕНА | 1994 |

|

RU2110596C1 |

| Способ выплавки лигатуры | 1976 |

|

SU749907A1 |

| СПОСОБ ВЫПЛАВКИ СПЛАВА ХН33КВ | 2022 |

|

RU2782193C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВОЛЬФРАМОВЫХ КОНЦЕНТРАТОВ | 2005 |

|

RU2296173C2 |

| ШИХТА И СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОМОЛИБДЕНА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2012 |

|

RU2506338C1 |

| Способ получения хромоникелевого сплава | 1991 |

|

SU1804490A3 |

| Способ выплавки ферровольфрама из вольфрамитовых концентраторов | 1984 |

|

SU1217910A1 |

| Способ выплавки силикокальция углетермическим процессом | 1983 |

|

SU1109458A1 |

| СПОСОБ ПРОИЗВОДСТВА ВОЛЬФРАМСОДЕРЖАЩЕЙ СТАЛИ И СПЛАВОВ | 2005 |

|

RU2282668C1 |

| Вибрационный конвейер для транспортирования стебельных кормов | 1984 |

|

SU1234312A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-11-10—Публикация

1984-06-13—Подача