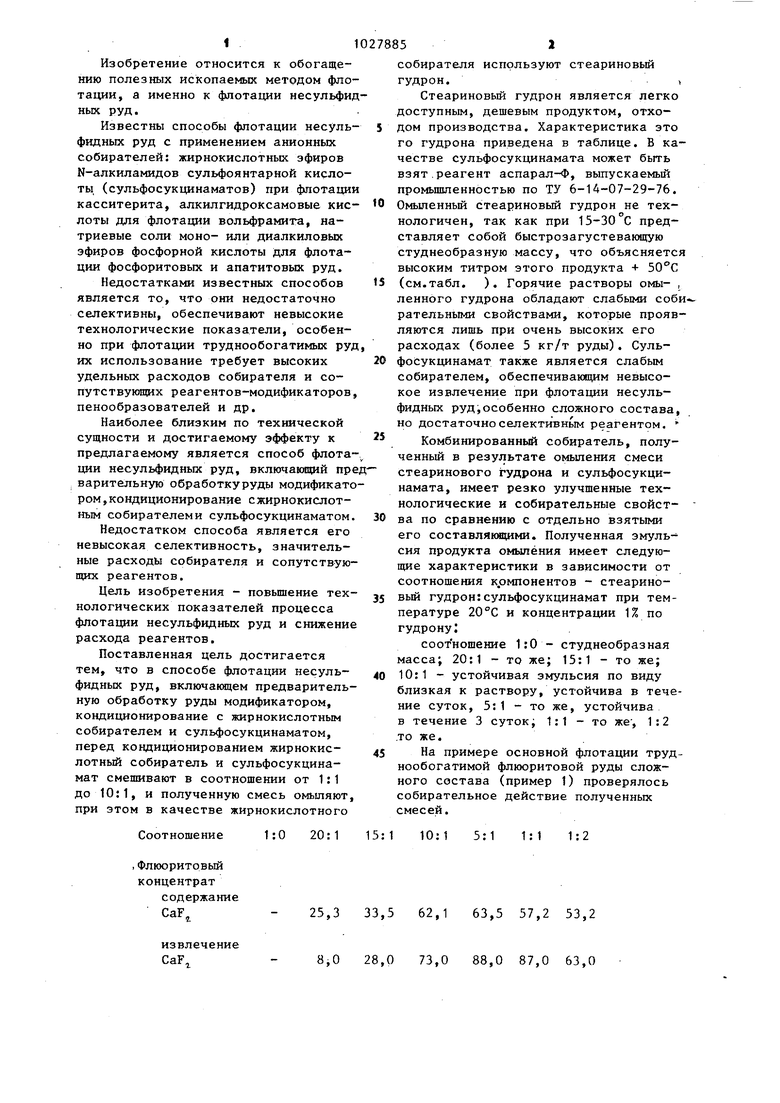

Изобретение относится к обогащению полезных ископаемых методом фло тации, а именно к флотации несульфи ных руд. Известны способы флотации несуль фидных руд с применением анионных собирателей: жирнокислотных эфиров N-алкиламидов сульфоянтарной кислоты, (сульфосукцинаматов) при флотаци касситерита, алкилгидроксамовые кис лоты для флотации вольфрамита, натриевые соли моно- или диалкиловых эфиров фосфорной кислоты для флотации фосфоритовых и апатитовых руд. Недостатками известных способов является то, что они недостаточно селективны, обеспечивают невысокие технологические показатели, особенно при флотации труднообогатимых ру их использование требует высоких удельных расходов собирателя и сопутствующих реагентов-модификаторов пенообразователей и др. Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ флота ции несульфидных руд, включающий пр варительную обработкуруды модификат ром, кондиционирование сжирнокислотным собирателеми сульфосукцинаматом Недостатком способа является его невысокая селективность, значительные расходы собирателя и сопутствую щих реагентов. Цель изобретения - повышение тех нологических показателей процесса флотации несульфидных руд и снижени расхода реагентов. Поставленная цель достигается тем, что в способе флотации несульфидных руд, включакщем предваритель ную обработку руды модификатором, кондиционирование с жирнокислотным собирателем и сульфосукцинаматом, перед кондиционированием жирнокислотный собиратель и сульфосукцинамат смешивают в соотношении от 1:1 до 10:1, и полученную смесь омьтяют при этом в качестве жирнокислотного 1:0 20:1 15:1 10:1 Соотношение ,Флюоритовый концентрат содержание 25,3 33,5 62,1 CaF извлечение 8,0 28,0 73,0 CaF, собирателя используют стеариновый гудрон. Стеариновый гудрон является легко доступным, дешевым продуктом, отходом производства. Характеристика это го гудрона приведена в таблице. В качестве сульфосукцинамата может быть взят.реагент аспарал-Ф, вьшускаемьш промьшшенностью по ТУ 6-14-07-29-76. Омыленный стеариновый гудрон не технологичен, так как при 15-30 С представляет собой быстрозагустевающую студнеобразную массу, что объясняется высоким титром этого продукта + 50С (см.табл. ). Горячие растворы омы- , ленного гудрона обладают слабыми собирательными свойствами, которые проявляются лишь при очень высоких его расходах (более 5 кг/т руды). Сульфосукцинамат также является слабым собирателем, обеспечивающим невысокое извлечение при флотации несульфидных руд,особенно сложного состава, но достаточно селективньм реагентом. Комбинированный собиратель, полученный в результате омыпения смеси стеаринового гудрона и сульфосукцинамата, имеет резко улучшенные технологические и собирательные свойства по сравнению с отдельно взятыми его составляющими. Полученная эмульсия продукта омыления имеет следующие характеристики в зависимости от соотношения компонентов - стеариновый гудрон:сульфосукцинамат при температуре 20°С и концентрации 1% по гудрону: соотношение 1:0 - студнеобразная масса; 20:1 - то же; 15:1 - то же; 10:1 - устойчивая эмульсия по виду близкая к раствору, устойчива в течение суток, 5:1 - то же, устойчива в течение 3 суток; 1:1 - то же , 1:2 .то же. На примере основной флотации труднообогатимой флюоритовой руды сложного состава (пример 1) проверялось собирательное действие полученных смесей. 1: 1 1:2 63,5 57,2 53,2 88,0 87,0 63,0

При соотношении гудрона к сульфосукцинамату более 10:1 продукт омыления обладает плохими технологически Dl (быстро застывающая желеобразная масса) и слабыми собирательными свойствами. При соотношении компонентов менее 1:1 у продукта омьшения ухудшается собирательное действие. Следовательно, в качестве оптимального соотношения компонентов для про дукта омьшения в предлагаемом способе должно быть выбрано соотношение I.

стеариновый гудрон:сульфосукцинамат 10:1-1:1.

способ осуществляют следующим образом.

Руду измельчают.обрабатываютмодификатором .Приготавливают смесь стеаринового гудрона и сульфосукцинамата, смесь омьшяюти вводят в пульпу.После кондиционирования осуществляют ф.потаци

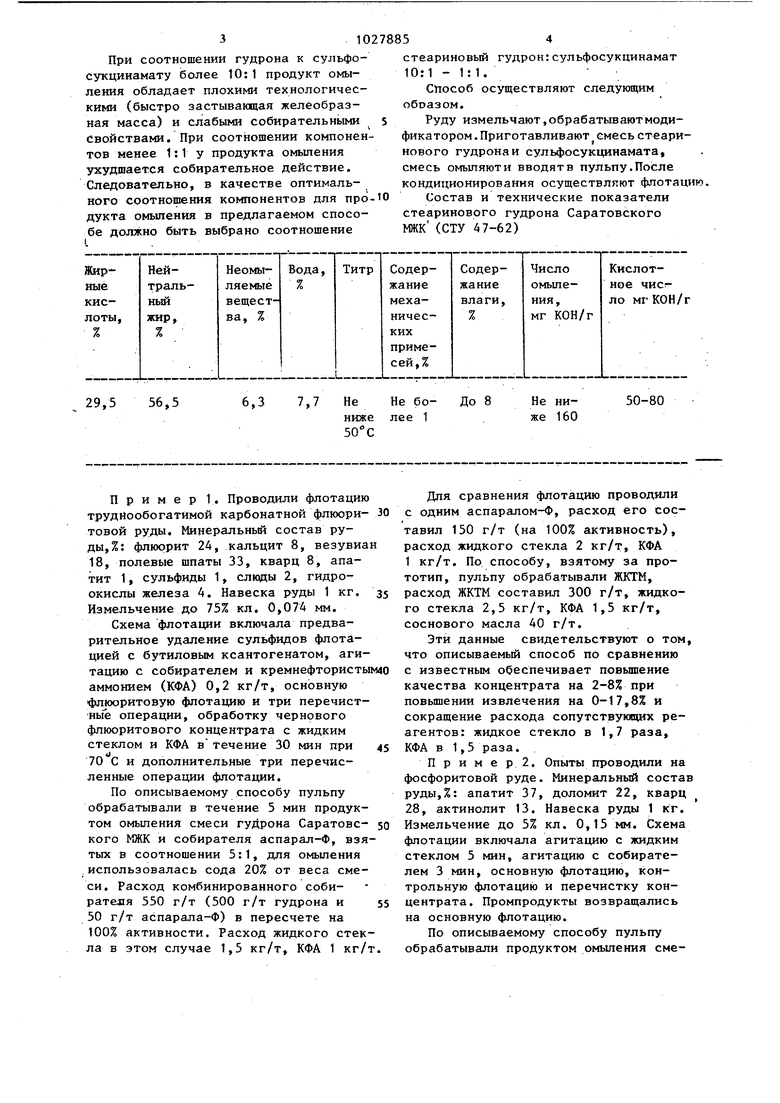

Состав и технические показатели стеаринового гудрона Саратовского МЖК (СТУ 47-62)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ доводки карбонатных флюоритсодержащих концентратов | 1978 |

|

SU784926A1 |

| Способ обогащения флюоритовых руд | 1982 |

|

SU1090446A1 |

| Собиратель для флотации руд | 1981 |

|

SU1058136A1 |

| Способ флотации флюоритовых карбонатсодержащих руд | 1980 |

|

SU939091A1 |

| ФЛОТАЦИОННЫЙ СОБИРАТЕЛЬ ДЛЯ НЕСУЛЬФИДНЫХ РУД И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2255813C1 |

| Способ флотации флюоритсодержащих несульфидных руд | 1985 |

|

SU1369805A1 |

| СПОСОБ ФЛОТАЦИИ НЕСУЛЬФИДНЫХ РУД | 2000 |

|

RU2171717C1 |

| СПОСОБ ОБОГАЩЕНИЯ ФЛЮОРИТОВЫХ КАРБОНАТСОДЕРЖАЩИХ РУД | 2007 |

|

RU2346749C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ ФЛЮОРИТОВЫХ РУД | 2004 |

|

RU2268089C1 |

| Способ обогащения барит-кварц-карбонатсодержащей руды | 1979 |

|

SU860865A1 |

СПОСОБ ФЛОТАЦИИ НЕСУЛЬФВДНЫХ РУД, включающий предварительную обработку руды модификатором, кондиционирование с жирнокислотным собирателем и сульфосукцинаматом, о тличающийся тем, что, с целью повышения технологических показателей процесса и снижения расхода реагентов, перед конда1ционированием жирнокислотный собиратель и сульфосукцинамат смешивают в соотношении

Пример 1. Проводили флотацию трудНообогатимой карбонатной флюоритовой руды. Минеральный состав руды, %: флюорит 24, кальцит 8, везувиа 18, полевые шпаты 33, кварц 8, апатит 1, сульфиды 1, слнады 2, гидроокислы железа 4. Навеска руды 1 кг. Измельчение до 75% кл. 0,074 мм.

Схема флотации включала предварительное удаление сульфидов флотацией с бутиловым ксантогенатом, агитацию с собирателем и кремнефтористы аммонием (КФА) 0,2 кг/т, основную флJoopитoвyю флотацию и три перечистные операции, обработку чернового флюоритового концентрата с жидким стеклом и КФА в течение 30 мин при 70 С и дополнительные три перечисленные операции флотации.

По описываемому способу пульпу обрабатывали в течение 5 мин продуктом омьтения смеси гудрона Саратовекого МЖК и собирателя аспарал-Ф, взятых в соотношении 5:1, для омыления .использовалась сода 20% от веса смеси. Расход комбинированного собирателя 550 г/т (500 г/т гудрона и 50 г/т аспарала-Ф) в пересчете на 100% активности. Расход жидкого стекла в этом случае 1,5 кг/т, КФА 1 кг/т

Для сравнения флотацию проводили с одним аспаралом-Ф, расход его составил 150 г/т (на 100% активность), расход жидкого стекла 2 кг/т, КФА 1 кг/т. По способу, взятому за прототип, пульпу обрабатывали ЖКТМ, расход ЖКТМ составил 300 г/т, жидкого стекла 2,5 кг/т, КФА 1,5 кг/т, соснового масла 40 г/т.

Эти данные свидетельствуют о том что описываемый способ по сравнению с известным обеспечивает повышение качества концентрата на 2-8% при повьшении извлечения на 0-17,8% и сокращение расхода сопутствующих реагентов: жидкое стекло в 1,7 раза, КФА в 1,5 раза.

П р и м е р 2, Опыты проводили на фосфоритовой руде. Минеральный соста руды,%: апатит 37, доломит 22, кварц 28, актинолит 13. Навеска руды 1 кг. Измельчение до 5% кл. 0,15 мм. Схема флотации включала агитацию с жидким стеклом 5 мин, агитацию с собирателем 3 мин, основную флотацию, контрольную флотацию и перечистку концентрата. Промпродукты возвращались на основную флотацию.

По описываемому способу пульпу обрабатывали продуктом омыления смеси гудрона Саратовского МЖК и собирателя аспарал-Ф, взятых в соотношении 10:1. Для омыления использовалась сода 20% от веса смеси.

Расход комбинированного собирателя: основная флотация 500 г/т (450 г/т гудрона, 50 г/т аспарала-Ф). Расход жидкого стекла в предлагаемом способе составил 400 г/т, соснового масла 40 г/т.

По известному способу лучшие показатели были получены при обработке пульпы жирнокислотным собирателем талловым маслом лиственной древесины (ТМЛД). При этом расход ТМПД составил: основная флотация 300 г/т и контрольная флотация 100 г/т; расход жидкого стекла 500 г/т, соснового масла 50 г/т.

Полученные результаты свидетельствуют о том, что предлагаемьй способ флотации по сравнению с известным «обеспечивает более высокие показатели флотации: качество концентрата выше на 2%, а извлечение на 1,8%, приводит к снижению расхода сопутствующих реагентов - жидкого стекла и пенообразователя - соснового масла на 20%. Кроме того, применение предлагаемого способа флотации приводило к интенсификации процесса флотации, время флотации снижалось в 1,5 раза.

П р и м е р 3. По описываемому способу пульпу обрабатывали жидким стеклом 400 г/т (5 мин), затем продуктом омыления смеси гудрона и аспарала-Ф, взятых в соотношении 10:1 (расход 500 г/т), и вели флотацию. По способу, взятому за прототип пульпу обрабатывали жидким стеклом

500 г/т (5 мин), затем аспаралом-Ф 60 г/т (5 мин) и дополнительно пульпу обрабатьгоали талловым маслом 450 г/т (5 мин) и веЛи флотацию. Полученные результаты сравнительных

опытов свидетельствуют о том, что описываемьй способ флотации по сравнению с прототипом обеспечивает более высокие показатели флотации: качество концентрата вьш1е на 1,1%, извлечение на 1,5%. При этом сокращается расход сульфосукцинамата и сопутствующего реагента - жидкого стекла на 20%.

Таким образом, описываемый способ

при флотации несульфидных руд обеспечивает повьш1ение технологических показателей обогащения, снижение расхода сопутствующих реагентов-депрессоров и пенообразователя, возможность

утилизации очень дешевых продуктов, отходов производства - стеариновых гудронов, используя их в составе комбинированного собирателя для эффективной флотации несульфидных руд.

| Дуденков С.В | |||

| и др | |||

| Основы теории и практики применения флотационных реагентов.М.,Недра,1969,с.29-37 | |||

| Патент США № 3469693, кл | |||

| Парный рычажный домкрат | 1919 |

|

SU209A1 |

| Водоотводчик | 1925 |

|

SU1962A1 |

| Способ флотации минералов группы вольфрамита | 1960 |

|

SU135431A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Оправка | 1984 |

|

SU1175623A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пробочный кран | 1925 |

|

SU1960A1 |

| Способ флотации касситерита из руд | 1977 |

|

SU686770A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1986-05-30—Публикация

1981-05-26—Подача