Изобретение относится к металлообработке и может найти примнение для закрепления деталей при обработке на металлорежущих станках,

Цель изобретения - расширение технологических возможностей посредством увеличения диапазона диаметров закрепляемых деталей,

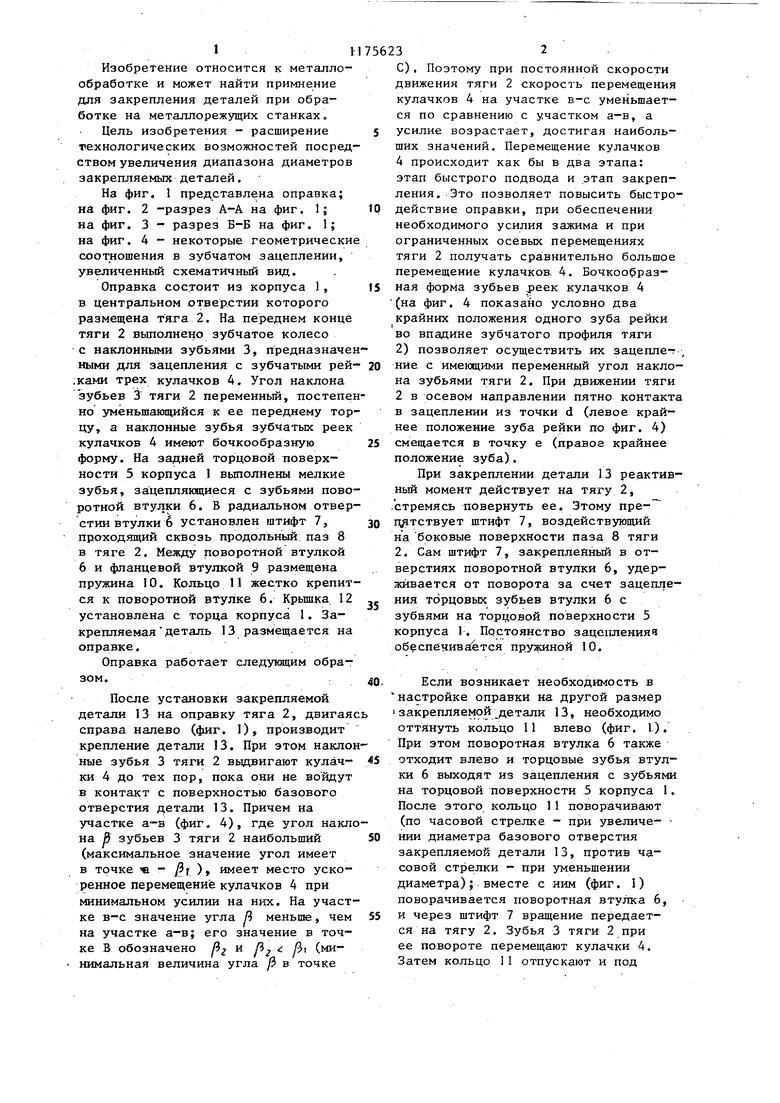

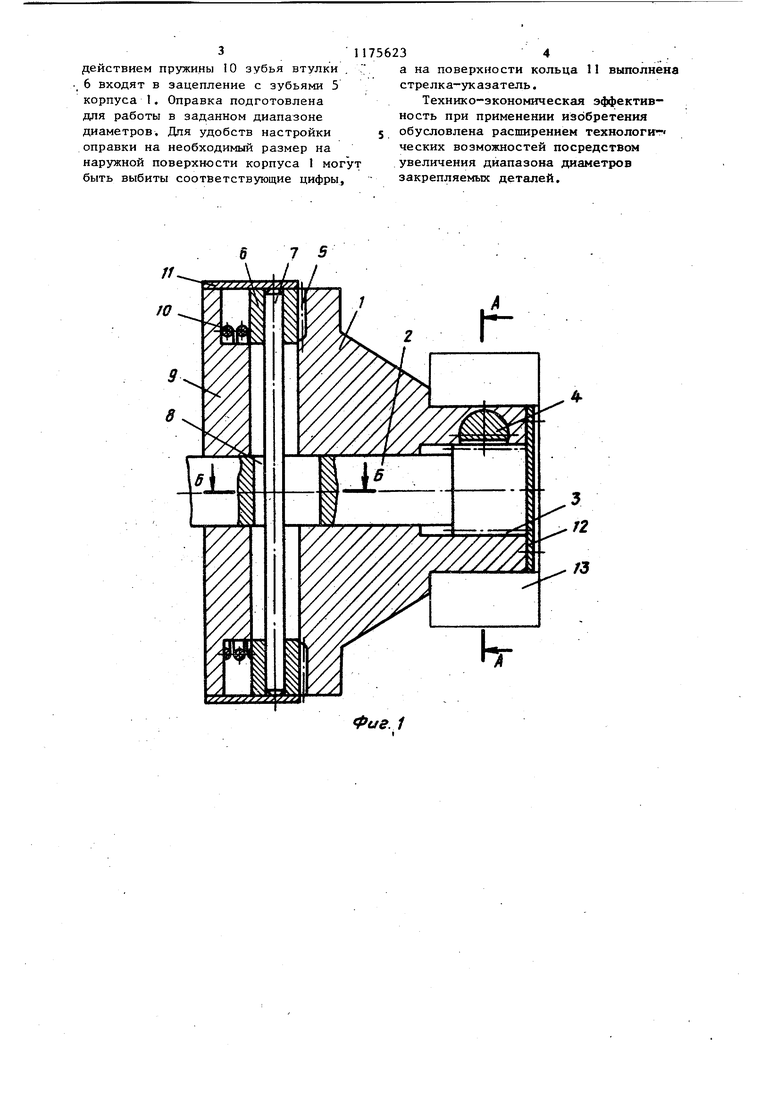

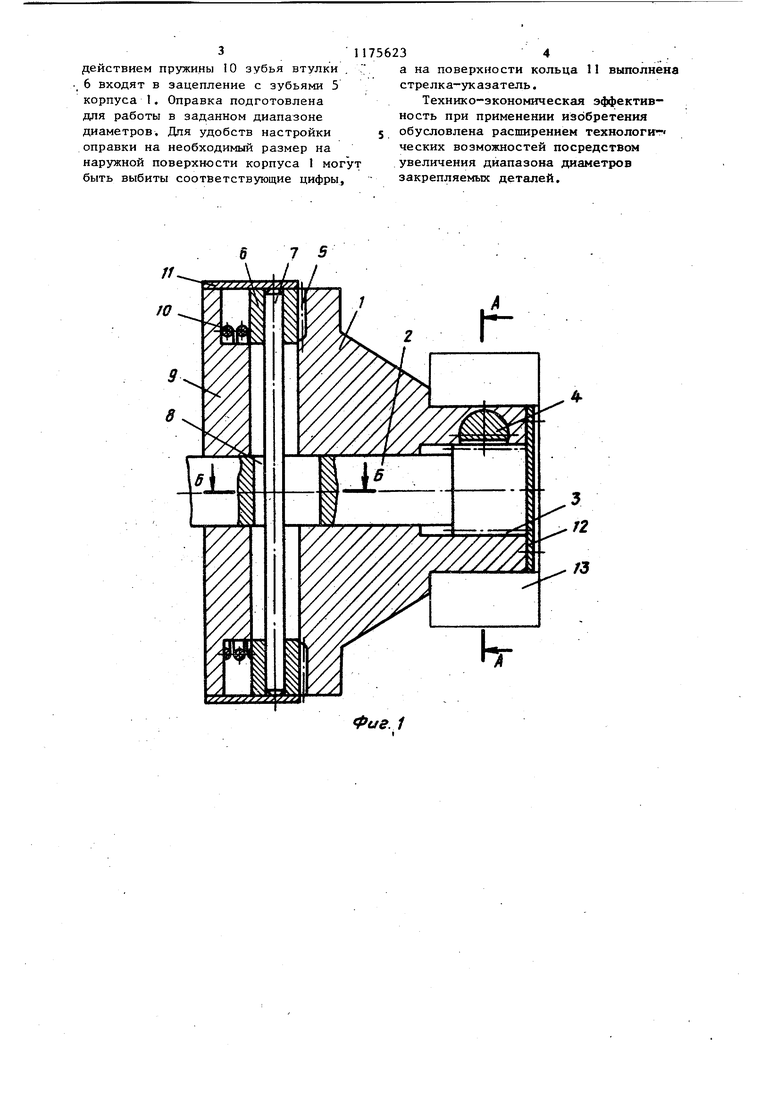

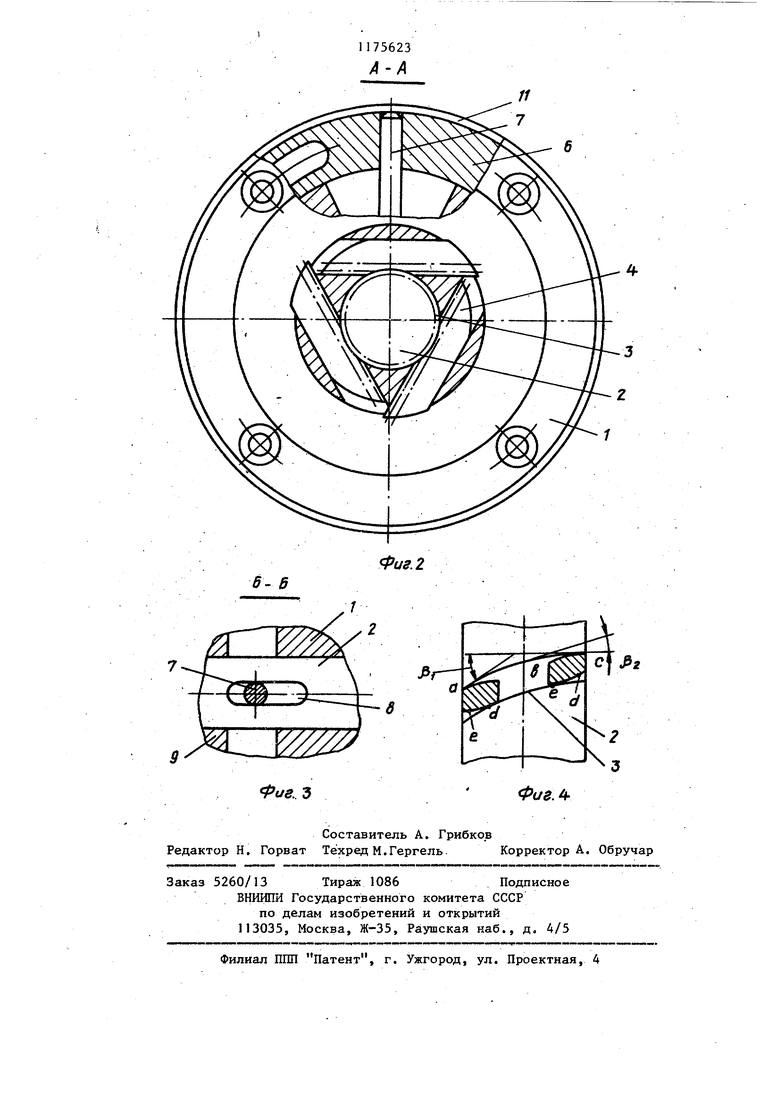

На фиг. 1 представлена оправка; на фиг. 2 -разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - некоторые геометрические соотношения в зубчатом зацеплении, увеличенный схематичный вид.

Оправка состоит из корпуса 1, в центральном отверстии которого размещена тяга 2. На переднем конце тяги 2 выполнено зубчатое колесо с наклонными зубьями 3, предназначенными для зацепления с зубчатыми рей;ками трех кулачков 4. Угол наклона зубьев 3 тяги 2 переменный, постепенно уменьшающийся к ее переднему торцу, а наклонные зубья зубчатых реек кулачков 4 имеют бочкообразную форму. На задней торцовой поверхности 5 корпуса 1 выполнены мелкие зубья, зацепляющиеся с зубьями поворотной втулки 6. В радиальном отверстии втулки 6 установлен штифт 7, проходящий сквозь продольный паз 8 в тяге 2. Между поворотной втулкой 6 и фланцевой втулкой 9 размещена пружина 10, Кольцо 11 жестко крепится к поворотной втулке 6. Крышка 12 установлена с торца корпуса 1. Закрепляемая деталь 13 размещается на оправке.

Оправка работает следукицим образом.

После установки закрепляемой детали 13 на оправку тяга 2, двигаяс справа налево (фиг. 1), производит крепление детали 13. При этом наклонные зубья 3 тяги 2 вьздвигают кулачки 4 до тех пор, пока они не войдут в контакт с поверхностью базового отверстия детали 13. Причем на участке а-в (фиг. 4), где угол наклона К зубьев 3 тяги 2 наибольший (максимальное значение угол имеет в точке « - /ij ), имеет место ускоренное перемещение кулачков 4 при минимальном усилии на них. На участке в-с значение угла Я меньше, чем на участке а-в; его значение в точке В обозначено /З и Я : и, (минимальная величина угла /3 в точке

С), Поэтому при постоянной скорости движения тяги 2 скорость перемещения кулачков 4 на участке в-с уменьшается по сравнению с участком а-в, а усилие возрастает, достигая наибольших значений. Перемещение кулачков 4 происходит как бы в два этапа: этап быстрого подвода и этап закрепления. Это позволяет повысить быстродействие оправки, при обеспечении необходимого усилия зажима и при ограниченных осевых перемещениях тяги 2 получать сра внительно большое перемещение кулачков. 4. Бочкообразная форма зубьев реек кулачков 4

(на фиг, 4 показано условно два крайних положения одного зуба рейки во впадине зубчатого профиля тяги 2) позволяет осуществить их зацепле-т ние с имеющими переменный угол наклона зубьями тяги 2. При движении тяги 2 в осевом направлении пятно контакт в зацеплении из точки d (левое крайнее положение зуба рейки по фиг. 4) смещается в точку е (правое крайнее положение зуба).

При закреплении детали 13 реактивный момент действует на тягу 2,

.стремясь повернуть ее. Этому прегу1тствует штифт 7, воздействующий на боковые поверхности паза 8 тяги 2. Сам штифт 7, закреплейный в отверстиях поворотной втулки 6, удерживается от поворота за счет зацепления торцовых зубьев втулки 6с зубвями на торцовой поверхности 5 корпуса 1. Постоянство зацепленияя обеспёчива(ется пружиной 10.

Если возникает необходимость в настройке оправки на другой размер Iзакрепляенрй.детали 13, необходимо оттянуть кольцо 11 влево (фиг, 1). При этом поворотная втулка 6 также отходит влево и торцовые зубья втулки 6 выходят из зацепления с зубьями на торцовой поверхности 5 корпуса 1« После этого кольцо 11 поворачивают (по часовой стрелке - при увеличе- НИИ диаметра базового отверстия закрепляемой детали 13, против часовой стрелки - при уменьшении диаметра); вместе с ним (фиг. 1) поворачивается поворотная втулка 6, и через штифт 7 вращение передается на тягу 2, Зубья 3 тяги 2 при ее повороте перемещают кулачки 4, Затем кольцо 11 отпускают и под действием пружины 10 зубья втулки , 6 входят в зацепление с зубьями 5 корпуса 1. Оправка подготовлена для работы в заданном диапазоне диаметров. Дпя удобств настройки оправки на необходимый размер на наружной поверхности корпуса 1 мог быть выбиты соответствующие цифры. 3 а на поверхности кольца 11 выполнена стрелка-указатель. Технико-экономическая эффективность при применении изобретения обусловлена расширением технологи- ческих возможностей посредством увеличения диапазона диаметров закрепляемых деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Оправка | 1986 |

|

SU1351723A2 |

| Оправка | 1987 |

|

SU1442330A2 |

| Кулачковая оправка | 1986 |

|

SU1342618A1 |

| Оправка | 1986 |

|

SU1315162A1 |

| Оправка | 1983 |

|

SU1140894A1 |

| Аварийно-запирающееся втягивающее устройство для ремня безопасности транспортного средства | 1990 |

|

SU1780525A3 |

| Автоматический регулятор зазора для колодочного тормоза | 1970 |

|

SU634692A3 |

| Устройство для запрессовки втулок в отверстия корпусных деталей | 1986 |

|

SU1315211A1 |

| Зажимная оправка | 1984 |

|

SU1232389A1 |

| СПОСОБ УСТАНОВКИ ЗАГОТОВОК ДЕТАЛЕЙ ТИПА ДИСКОВ | 2010 |

|

RU2443513C1 |

ОПРАВКА, в отверстиях корпуса которой расположены кулачки и тяга с клиновым механизмом, отличающаяся тем, что, с целью расширения технологических возможностей оправки посредством увеличения диапазона диаметров закрепляемых деталей, оправка снабy iAa расположенной в выполненной в корпусе торцовой выточке подпружиненной поворотной втулкой с paVk диально установленным штифтом, .предназначенной для взаимодействия с выполненными в корпусе торцовы- ми зубьями, при этом в тяге выполнен радиальный паз, стенки которого предназначены для взаимодействия со штифтом поворотной втулки, а клиновой механизм выполнен в виде косоэуi бого колеса с переменным углом наклона зубьев, предназначенного (Л для взаимодействия с выполненными на с кулачках бочкообразными наклонными :зубьями.

| Кузнецов Ю.И | |||

| Станочные приспособления с гидравлическими приводами | |||

| М | |||

| :;Машиностроение, 1974,с.2325, рис | |||

| Насос | 1917 |

|

SU13A1 |

| ЗАЖИЛШАЯ ОПРАВКА | 0 |

|

SU298440A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-08-30—Публикация

1984-03-16—Подача