Изобретение относится к способам обкатки машин после их сборки, преимущественно в процессе ремонта, и может быть использовано для взаимной приработки стальных закаленных колец собранных торцовых уплотнений как на ремонтных предприятиях, так и на машиностроительных заводах.

Известен способ приработки торцовых поверхностей уплотнительных колец кареток подвески гусеничных тракторов, по которому приработку колец производят в процессе обкатки собранной каретки на специальном обкаточном стенде. Торцовые поверхности колец прирабатываются в масле .в процессе вращения под действием давления сжатой пружины уплотнения 1.

Недостатками этого способа являются потери нефтепродукта, длительность приработки и значительный брак, а также то, что не учитывается состояние рабочих поверхностей.

Цель изобретения - снижение материальных затрат и повышение производительности труда.

Указанная цель достигается тем, что согласно способу приработки торцовых уплотнений, заключающемуся в относительном вращательном движении и взаимном давлении уплотнительных колец, изготовленных из щарикоподшипниковой стали и подвергнутых закалке, приработку ведут без смазочного материала при скорости скольжения 36 м/с и удельном давлении 0,08- 0,15 МПа с одновременным контролем качества приработки путем подачи в зону взаимного контакта уплотнительных колец сжатого воздуха, причем приработку ведут до прекращения утечки воздуха через зону контакта.

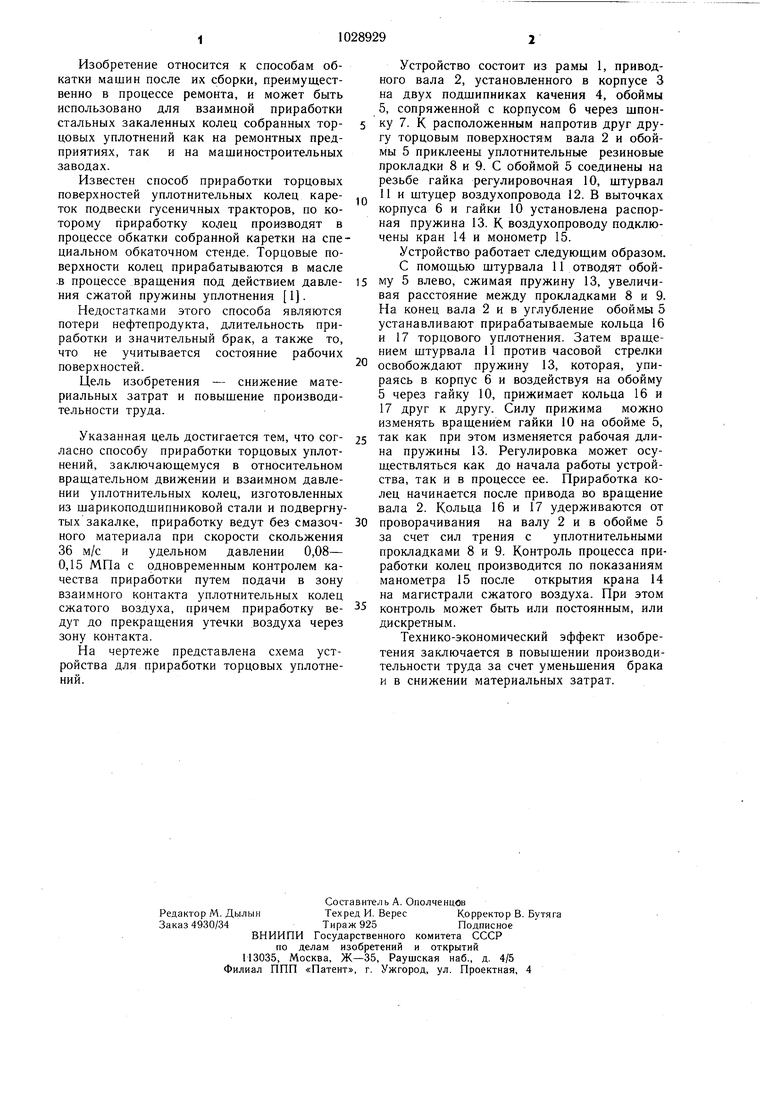

На чертеже представлена схема устройства для приработки торцовых уплотнений.

Устройство состоит из рамы 1, приводного вала 2, установленного в корпусе 3 на двух подщипниках качения 4, обоймы 5, сопряженной с корпусом 6 через шпонку 7. К расположенным напротив друг другу торцовым поверхностям вала 2 и обоймы 5 приклеены уплотнительные резиновые прокладки 8 и 9. С обоймой 5 соединены на резьбе гайка регулировочная 10, штурвал 11 и штуцер воздухопровода 12. В выточках корпуса 6 и гайки 10 установлена распорная пружина 13. К воздухопроводу подключены кран 14 и монометр 15.

Устройство работает следующим образом. С помощью штурвала 11 отводят обойму 5 влево, сжимая пружину 13, увеличивая расстояние между прокладками 8 и 9. На конец вала 2 и в углубление обоймы 5 устанавливают прирабатываемые кольца 16 и 17 торцового уплотнения. Затем вращением штурвала 11 против часовой стрелки

0 освобождают пружину 13, которая, упираясь в корпус 6 и воздействуя на обойму 5 через гайку 10, прижимает кольца 16 и 17 друг к другу. Силу прижима можно изменять вращением гайки 10 на обойме 5,

5 так как при этом изменяется рабочая длина пружины 13. Регулировка может осуществляться как до начала работы устройства, так и в процессе ее. Приработка колец начинается после привода во вращение вала 2. Кольца 16 и 17 удерживаются от

0 проворачивания на валу 2 и в обойме 5 за счет сил трения с уплотнительными прокладками 8 и 9. Контроль процесса приработки колец производится по показаниям манометра 15 после открытия крана 14 на магистрали сжатого воздуха. При этом

5 контроль может быть или постоянным, или дискретным.

Технико-экономический эффект изобретения заключается в повышении производительности труда за счет уменьшения брака и в снижении материальных затрат.

| название | год | авторы | номер документа |

|---|---|---|---|

| Уплотнение | 1984 |

|

SU1225957A1 |

| СПОСОБ ПРИРАБОТКИ ДВИГАТЕЛЕЙ | 1998 |

|

RU2132955C1 |

| СПОСОБ ПРИРАБОТКИ КИНЕМАТИЧЕСКИХ ПАР ТРЕНИЯ | 1998 |

|

RU2152543C1 |

| МЕХАНИЧЕСКОЕ УПЛОТНЕНИЕ | 1993 |

|

RU2037077C1 |

| СПОСОБ СОЗДАНИЯ НАГРУЗКИ ДЛЯ ИСПЫТАНИЯ И ПРИРАБОТКИ АВТОТРАКТОРНЫХ АГРЕГАТОВ | 2013 |

|

RU2537653C1 |

| Уплотнение вала | 1988 |

|

SU1583684A1 |

| Способ приработки механизма | 1989 |

|

SU1617171A1 |

| Торцовое уплотнение | 1982 |

|

SU1057728A1 |

| СПОСОБ ЗАТЯЖКИ САЛЬНИКОВОГО УПЛОТНЕНИЯ | 1992 |

|

RU2061919C1 |

| Уплотнение торцового типа | 1976 |

|

SU832192A1 |

СПОСОБ ПРИРАБОТКИ ТОРЦОВБ1Х УПЛОТНЕНИЙ, заключающийся в относительном вращательном движении и взаимном давлении уплотнительных колец, изготовленных из щарикоподшипниковой стали и подвергнутых закалке, отличающийся тем, что, с целью снижения материальных затрат и повыщения производительности труда, приработку ведут без смазочного материала при скорости скольжения 3-6 м/с и удельном давлении 0,08- 0,15 МП а с одновременным контролем качества приработки путем подачи в зону взаимного контакта уплотнительных колец сжатого воздуха, причем приработку ведут до прекращения утечки воздуха через зону контакта. О ю 00 со го со

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Бабусенко С | |||

| М | |||

| Практикум по ремонту тракторов и автомобилей | |||

| М., «Колос, 1978, с | |||

| ТЕЛЕФОННЫЙ АППАРАТ, ОТЗЫВАЮЩИЙСЯ ТОЛЬКО НА ВХОДЯЩИЕ ТОКИ | 1921 |

|

SU275A1 |

Авторы

Даты

1983-07-15—Публикация

1981-11-27—Подача