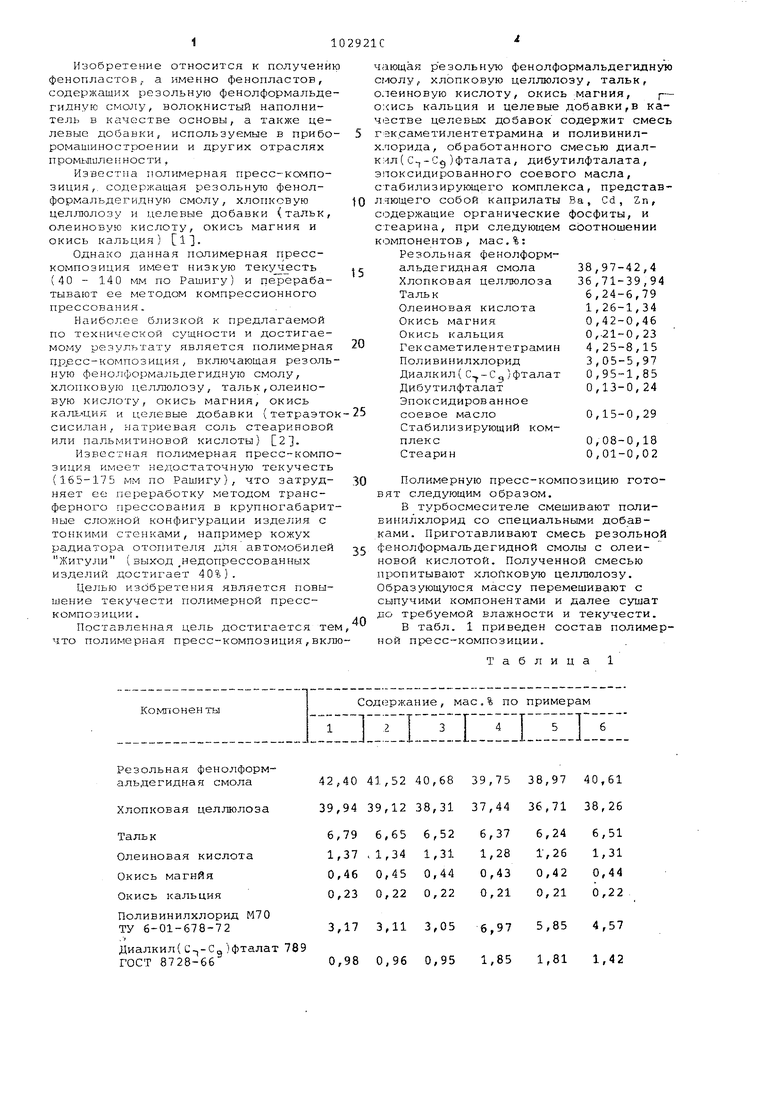

Изобретение относится к получени фенопластов, а именно фенопластов, содержащих резольнуга фенолформальде гндную CFvioJiy, волокнистый наполнитель в качестве основы, а также целевые добавки, используемые в прибо ромашиностроении и других отраслях промь-лилемности , Известна полимерная пресс-качпозиция,. содержащая резольную фенолформальдегидную смолу, хлопковую целлюлозу и целевые добавки (тальк олеиновую кислоту, окись магния и окись кальция) 11. Однако данная полимерная qpeccкомпозиция имеет низкую теку честь (40 - 140 мм по Рашигу) и перерабатывают ее методом компрессионного прессования. Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является полимерная пр гсс-композиция, включающая резоль ную фенолформальдегидную смолу, хлопковую целлюлозу, тальк,олеиновую кислоту, окись магния, окись кал1,«ция и целевые добавки { тетраэто сисилан, натриевая соль стеариново или пальмитиновой кислоты) CSl. Известная полимерная пресс-комп зиция имеет недо.статочную текучест {165-175 мм по Рашигу), что затруд няет ее переработку методом трансферного прессования в крупногабари ные сложной конфигурации изделия с тонкими стенками, например кожух радиатора отопителя для автомобиле Жигули (выход ,недопрессованных изделий достигает 40%). Целью изобретения является повы шение текучести полимерной пресскомпозиции . Поставленная цель достигается т что полимерная пресс-композиция,вк ающая резольную фенолформальдегидную смолу, хлопковую целлюлозу, тальк, олеиновую кислоту, окись магния, (- охись кальция и целевые добавки,в качестве целевых добавок содержит смесь гексаметилентетрамина и поливинилхлорида, обработанного смесью диалкил()фталата, дибутилфталата, эпоксидированного соевого масла, стабилизирующего комплекса, представляющего собой каприлаты Ва, Cd, Zn, содержащие органические фосфиты, и стеарина, при следующем соотношении компонентов, мас.%: Резольная фенолформ38,97-42,4 альдегидная смола 36,71-39,94 Хлопковая целлюлоза 6,24-6,79 1,26-1,34 Олеиновая кислота 0,42-0,46 Окись магния О,.21-0,23 Окись кальция 4,25-8,15 Гексаметилентетрамин 3,05-5,97 Поливинилхлорид Диалкил()фталат 0,95-1,85 0,13-0,24 Дибутилфталат Эпоксидированное 0,15-0,29 соевое масло Стабилизирующий ком0,08-0,18 плекс 0,01-0,02 Стеарин Полимерную пресс-композицию готовят следующим образом. В турбосмесителе смешивают поливинилхлорид со специальными добавками. Приготавливают смесь резольной фенолформальдегидной смолы с олеиновой кислотой. Полученной смесью п.ропитывают хлопковую целлюлозу. Образующуюся массу перемешивают с сыпучими компонентами и далее сушат до требуемой влажности и текучести. В табл. 1 приведен состав полимерной пресс-композиции. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерная пресс-композиция | 1979 |

|

SU789545A1 |

| Полимерная пресскомпозиция | 1975 |

|

SU562562A1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2402087C1 |

| Полимерная пресс-композиция | 1990 |

|

SU1797614A3 |

| Прессматериал | 1976 |

|

SU610844A1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2402085C1 |

| Полимерная пресс-композиция | 1981 |

|

SU981327A1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2402086C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2488608C1 |

| Полимерная композиция | 1977 |

|

SU638603A1 |

ПОЛИМЕРНАЯ ПРЕСС-КОМПОЗИЦИЯ, включгиощая резольную фенолформальдегкдную смолу, хлопковую целлюлозу, тальк, олеиновую кислоту, окись магния, окись кальция и целевые добавки, отличающаяся тем, что, с целью повыиения текучести, она в качестве целевых добавок содержит смёсь гексаметилентетрамина и поливинилхлорида, обработанного смесью диалкил()фталата, дибутилфталата, эпоксидированного соевого масла, стабилизирующего комплекса, представляющего собой каприлаты Ва, Cd, Zn, содержащие органические фосфиты, и стеарина, при следующем соотношении компонентов, мас.%: Резольная фенолформаль.дегидная смола 38,97-42,4 Хлопковая целлюлоза 36,71-39,94 6,24-6,79 Тальк 1,26-1,37 Олеиновая кислота 0,42-0,46 Окись магния 0,21-0,23 Окись кальция Гексаметилентетр4,25-8,15 амин (/) 3,05-5,97 Поливинилхлорид Диалкил( C-J-CQ }фталат 0,95-1,85 С 0,13-0,24 Дибутилфталат Эпоксидированное 0,15-0,29 2 соевое масло Стабилизирующий 0,08-0,18 комплекс 0,01-0,02 Стеарин

Резольная фенолформ42,40 41,52 40,68 альдегидная смола 39,94 39,12 38,31 Хлопковая целлюлоза 6,79 6,656,52 Тальк 1,37 .1,341,31 Олеиновая кислота 0,46 0,450,44 Окись магния 0,23 0,220,22 Окись кальция Поливинилхлорид М70 3,17 3,11 3,05 ТУ 6-01-678-72 Диалкил( С-,-Сд)фталат 789 0,98 0,96 0,95 ГОСТ 8728-66 9,75 38,97 40,61 7,44 36,71 38,26 6,97 5,85 1,85 1,81

Эпоксидированное соевое масло СП, ТУ 6-10-722-72

Стабилизирующий комплекс Ва, Cd, Zn гест Г8249-72

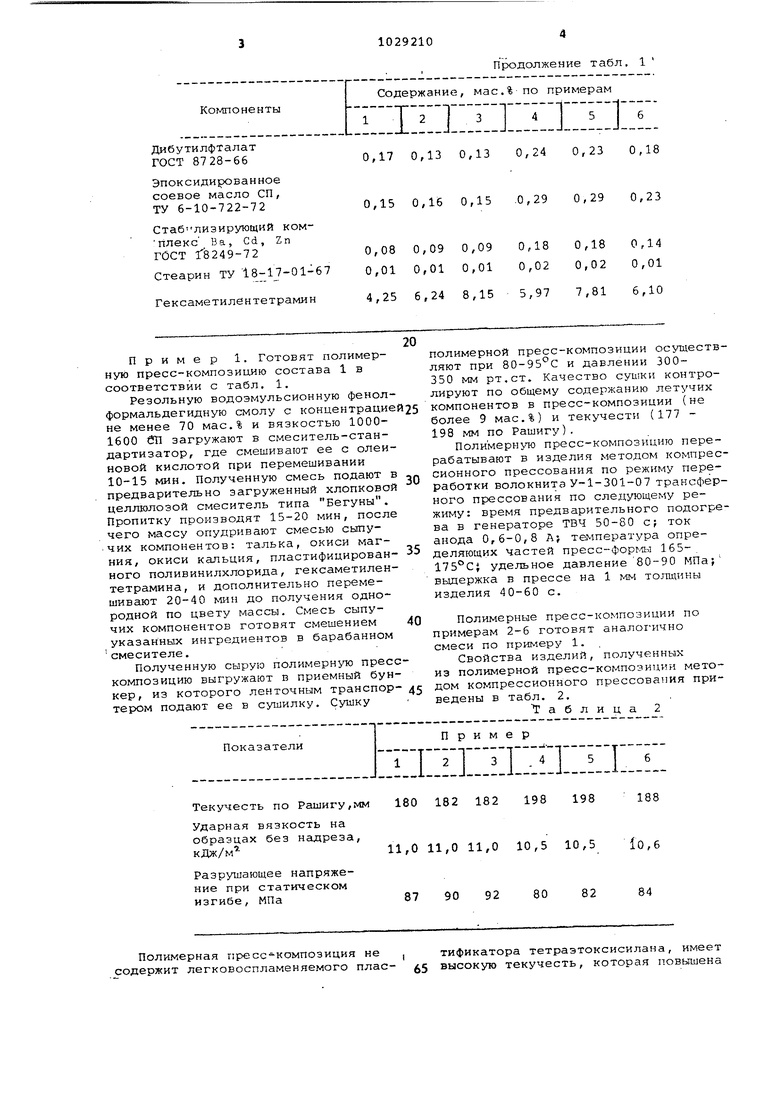

Стеарин ТУ 18-17-01-67 Гексаметилбнтетрамин Пример 1. Готовят полимерную пресс-композицию состава 1 в соответствии с табл. 1. Резольную водоэмульсионную фенолформальдегидную смолу с концентрацие не менее 70 мас.% и вязкостью 10001600 бП загружают в смеситель-стандартизатор, где смешивают ее с олеиновой кислотой при перемешивании 10-15 мин. Полученную смесь подают в предварительно загруженный хлопковой целлюлозой смеситель типа Бегуны. Пропитку производят 15-20 мин, после чего массу опудривают смесью сьтучих компонентов: талька, окиси магния, окиси кальция, пластифицированного поливинилхлорида, гексаметилентетрамина, и дополнительно перемешивают 20-40 мин до получения однородной по цвету массы. Смесь сыпучих компонентов готовят смешением указанных ингредиентов в барабанном смесителе. Полученную сырую полимерную пресс композицию выгружают в приемный бункер, из которого ленточным транспортерем подают ее в сушилку. Сушку

180 182 182 198 198

Разрушающее напряжение при статическом изгибе, МПа

Полимерная пресс-композиция не содержит легковоспламеняемого плас- 5

Продолжение табл. 1

0,150,160,15.0,290,290,23

0,080,090,090,180,180,14

0,010,010,010,020,020,01

4,256,248,155,977,816,10

188

1о, 6

11,0 11,0 11,0 10,5 10,5

90

80

82

92

84

тификатора тетраэтоксисилана, имеет высокую текучесть, которая повышена полимерной пресс-композиции осуществляют при 80-95°С и давлении 300350 мм рт.ст. Качество сушки контролируют по общему содержанию летучих компонентов в пресс-композиции (не более 9 мас.%) и текучести (177 198 мм по Рашигу). Полимерную пресс-композицию перерабатывают в изделия методом компрессионного прессования по режиму переработки волокнита У-1-301-07 трансферного прессования по следующему режиму: время предварительного подогрева в генераторе ТВЧ 50-80 с; ток анода 0,6-0,8 А-, температура определяющих частей пресс-форкты 165- . 175°С} удельное давление 80-90 МПа; выдержка в прессе на 1 мм толщины изделия 40-60 с. Полимерные пресс-композиции по примерам 2-6 готовят аналогично смеси по примеру 1. Свойства изделий, полученных из полимерной пресс-композиции методом компрессионного прессования приведены в табл. 2. Таблица 2

J1029210

на 5-12% по сравнению с известнойми стенками, например кожух рещиаи легко перерабатывается методсмтора отопителя для автомобиля трансферного прессования на существую- Жигули, Выход недопрессощем оборудовании в крупногабаритныевб.ниых изделий составляет окоизделия сложной конфигурации с тонки-лс 5% .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Технология пластических масс | |||

| Под ред | |||

| В.В | |||

| Коршака, М., Химия, 1976, с | |||

| Способ искусственного получения акустического резонанса | 1922 |

|

SU334A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Полимерная пресс-композиция | 1979 |

|

SU789545A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1983-07-15—Публикация

1981-12-14—Подача