00

о

00

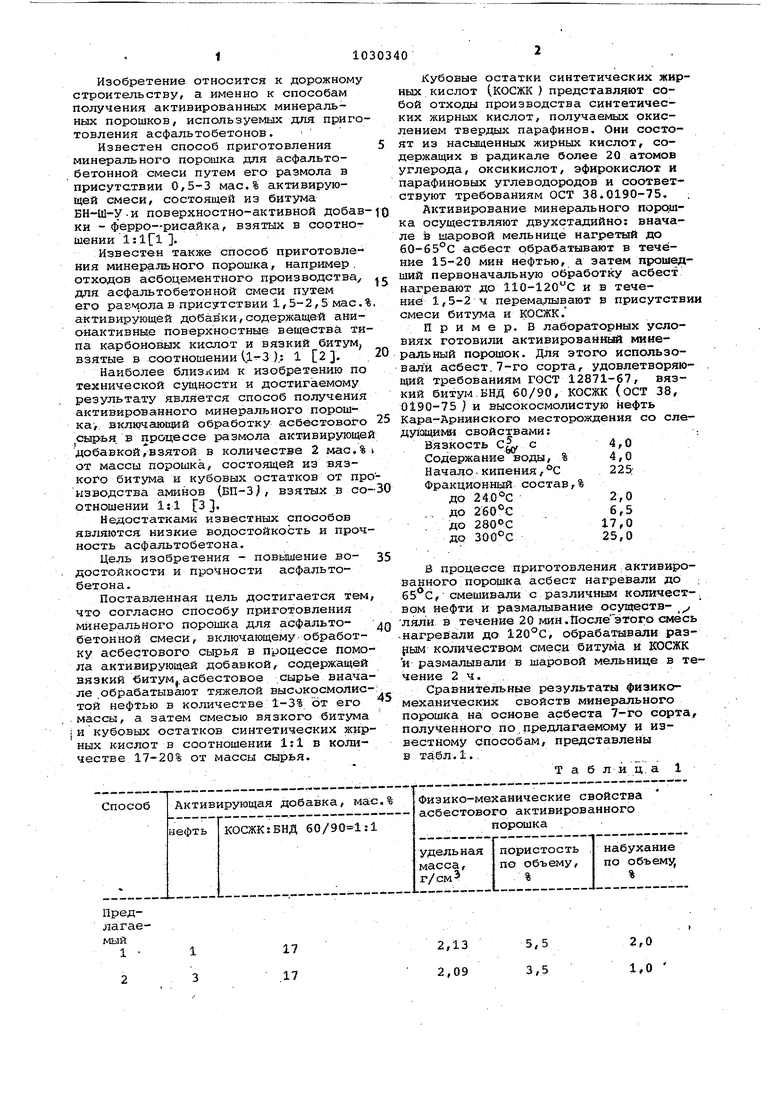

41 Изобретение относится к дорожному строительству, а именно к способам получения активированных минеральных порошков, используемых для приго товления асфальтобетонов. Известен способ приготовления минерального порошка для асфальтобетонной смеси путем его размола в присутствии 0,5-3 мас.% активирующей смеси, состоящей из битума БН-Ш-У-и поверхностно-активной добав ки - ферро-рисайка, взятых в соотношенииIzlCl . Известен также способ приготовления минерального порошка, например, отходов асбоцементного производства для асфальтобетонной смеси путем его равмояа в присутствии 1,5-2,5 мас.% активирующей добавки, содержаще-й авионактивные поверхностные вещества ти па карбоновых кислот и вязкий битум, взятые в соотношении 1.1-3 ).: 1 2 . Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения активированного минерального порошка, вклктаакидий обработку асбестового сырья, в процессе размола активирующе добавкой,взятой в количества 2 мас.% от массы порошка, состоящей из вязко1 о битума и кубовых остатков от про изводства аминов (Bn-3j, взяомх в со отношении 1:1 3 }. Недостатками известных способов являются низкие водостойкость и прочность асфальтобетона. Цель изобретения - повьзшение водостойкости и прочности асфальтобетона. Поставленная цель достигается тем что согласно способу приготовления минерального порошка для асфальтобетонной смеси, включающему обработку асбестового сырья в процессе помола активирующей добавкой, содержащей вязкий битум, асбестовое сырье вначале обрабатывают тяжелой высокоскюлистой нефтью в количестве, 1-3% от его .массы, а затем смесью вязкого битума I и кубовых остатков синтетических жирных кислот в соотношении 1;1 в количестве 17-20% от массы сырья. Кубовые остатки синтетических жирных кислот (.КОСЖК ) представляют собой отходы производства синтетических жирных кислот, получаемых окислением твердых парафинов. Они состоят из насыщенных жирных кислот, содержащих в радикале более 20 атомов углерода, оксикислот, эфирокислот и парафиновых углеводородов и соответствуют требованиям ОСТ 38 0190-75, ; Активирование минерального порошка осуществляют двухстадийно: вначале в шаровой мельнице нагретый до 60-65°С асбест обрабатывают в течение 15-20 мин нефтью, а затем прошедший первоначальную обработку асбест нагревают до 110-120 С и в течение 1,5-2 ч перема. в присутствии смеси битума и КОСЖК. Пример. В лабораторных условиях готовили активированный минеральный порошок. Для этого использовалй айбест. 7-го сорта, удовлетворяющий требованиям ГОСТ 12871-67, вязкий битум.ВИД 60/90, КОСЖК (ост 38, 0190-75 ) и высокосмолистую нефть Кара-Арнинского месторождения со следующиш свойствами:; Вязкость С с Содержание воды, % Начало. кипения, С Фракционный состав, до 24. .. до 2бО°С до до В процессе приготовления /активированного порошка асбест нагревали до ; 65°С, смешивали с различным количест-. вом нефти и размалывание осуществ- ляли в течение 20 мин .Послеэтого смесь нагревали до 120°С, обрабатывали разрым количеством смеси битума и КОСЖК и размалывали в шаровой мельнице в течение 2ч. Сраанитёльныё результаты физикомеханических свойств минерального порошка на основе асбеста 7-го сорта, полученного по.предлагаемому и известному способам, представлены в табл.1.. т а б л .и ц. а i

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения модифицированного битума | 1990 |

|

SU1789534A1 |

| МИНЕРАЛЬНЫЙ ПОРОШОК ДЛЯ АСФАЛЬБЕТОННОЙ СМЕСИ | 1997 |

|

RU2112759C1 |

| АКТИВИРОВАННЫЙ МИНЕРАЛЬНЫЙ ПОРОШОК ДЛЯ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ | 2014 |

|

RU2570158C1 |

| Вяжущее для дорожного строительства | 1990 |

|

SU1779687A1 |

| СПОСОБ ПОЛУЧЕНИЯ И СОСТАВ АКТИВИРОВАННОГО АРМИРОВАННОГО МИНЕРАЛЬНОГО ПОРОШКА | 2014 |

|

RU2568620C1 |

| Способ приготовления цветной органоминеральной смеси для дорожных покрытий | 1985 |

|

SU1377320A1 |

| АКТИВИРОВАННЫЙ МИНЕРАЛЬНЫЙ ПОРОШОК | 2001 |

|

RU2194679C1 |

| Способ получения вяжущего для асфальтобетонной смеси | 1990 |

|

SU1766865A1 |

| МИНЕРАЛЬНЫЙ ПОРОШОК ДЛЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2012 |

|

RU2515277C1 |

| АКТИВИРОВАННЫЙ МИНЕРАЛЬНЫЙ ПОРОШОК ДЛЯ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ | 1999 |

|

RU2160238C1 |

СПОСОБ ПРИГОТОВЛЕНИЯ МИНЕРАЛЬНОГО ПОРОШКА ДЛЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ, включающий обработку асбестового сырья в процессе помола активирующей добавкой,содержа1цей вязкий битум, от л и ч а ю щ и и С я тем, что, с целью повышения водостойкости и прочности асфальтобетона, асбестовое вначале об- . рабатывают тяжелой высокосмолистой нефтью в количестве 1-3% от его масоы, а затем смесью, вязкого биту- ма и кубовых остатков синтетических жирных кислот в соотношении ; 1:1 в количестве 17-20% от массы сырья.. , (О с

17 17

1 3

2,0

5,5 1/Q 3,5

Используя минеральный асбестовый порошок/ активированный по известному и предлагаемому способам, а также стандартный (капчагайский песок и битум БНД 60/90, готовили несколько составов горячих асфальтобетоиньк смесей. Количественное соотношение

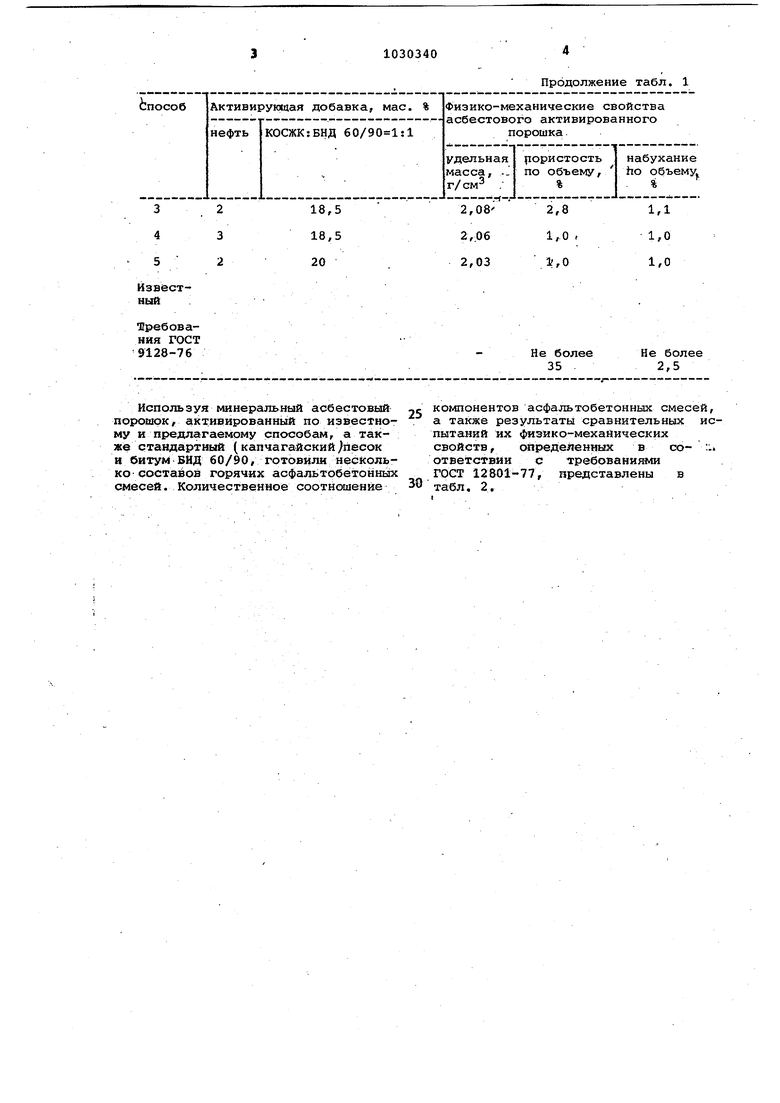

Продолжение табл. 1

компонентов асфальтобетонных смесей, а также результаты сравнительных испытаний их физико-мехайических свойств, определенных в со- ;:. ответствии с требованиями ГОСТ 12801-77, представлены в табл. 2,

710303408

Как видно из табл.2, минеральныйвированного порошка, имеет более выпорошок, полученный активацией низко-сокие псжазатели по прочности и во-г

сортного асбеста по предлагаемомудостойкости по сравнению с известспособу, соответствует по своимным решением. Кроме того, более высосвойствгш требованиям ГОС 9128-76, акая прочность асфальтобетона при

асфальтобетонная смесь, полученная обусловливает и его повышенную

с применением таким способом-, акти-сдвигоустойчивость.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гезенцвей Л.Б | |||

| Асфальтовый бетон из активированных минеральных | |||

| материалов | |||

| М., 1971, с.И2 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| М., Транспорт, 1978, с.36 иИб | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Местные минеральные для асфальтобетона на основе асбестовых отходов | |||

| ДвтЧэмобильные дороги, 1981, 2, с | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1983-07-23—Публикация

1981-06-15—Подача