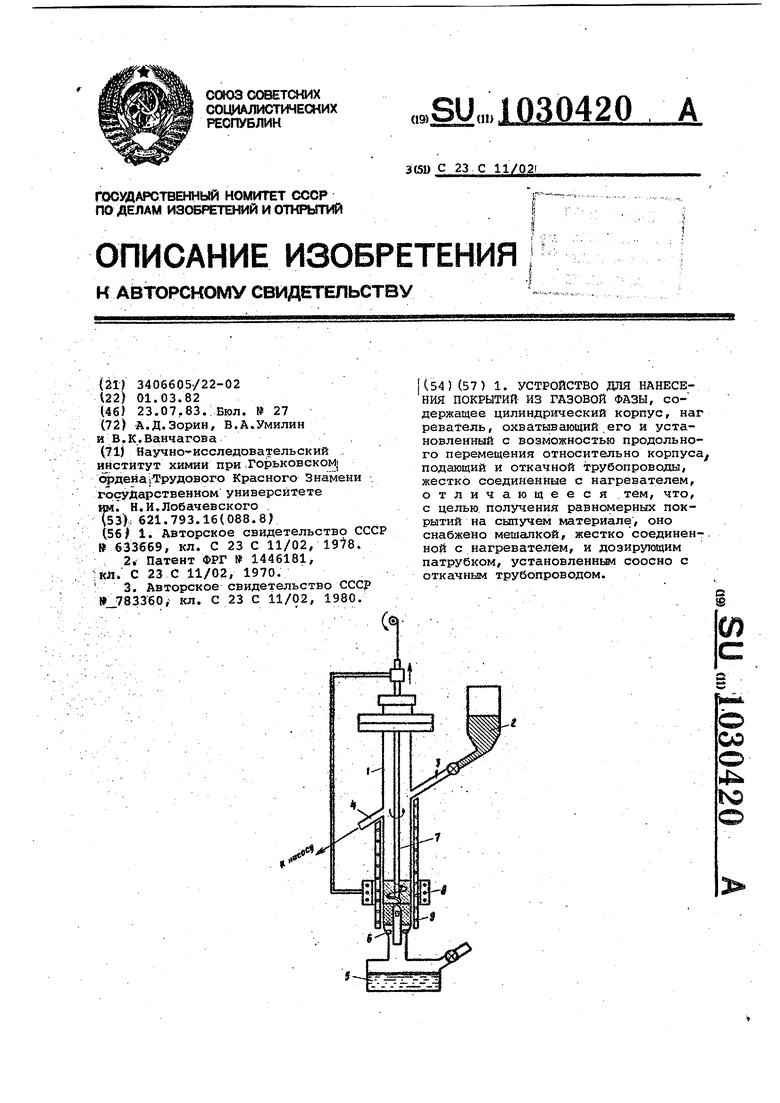

2, Устройство по п, 1, о тл и чающееся тем, что мешалка выполнена в виде закрепленной на валу S-образной петли высотой, равной высоте зоны нагрева, и шируной.равной О ,6-0 , 7 диаметра корпуса.

3. Устройство 0о п. 1, о т л и г чающееся тем, что оно снабжено дополнительным неподвижным i нагревателем, установленныг кон-цен трично подвижному на корпусе..

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения металлического покрытия на диэлектрические волокна | 1980 |

|

SU903327A1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ПОРОШКОВ И МИКРОСФЕР ИЗ ГАЗОВОЙ ФАЗЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2307004C2 |

| МЕТАЛЛОПОКРЫТИЕ С ПОВЫШЕННОЙ АДГЕЗИЕЙ К МАТЕРИАЛУ ПОДЛОЖКИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2358034C2 |

| ИЗНОСОСТОЙКОЕ МЕТАЛЛИЧЕСКОЕ ПОКРЫТИЕ НА ОСНОВЕ ХРОМА И СПОСОБ ЕГО НАНЕСЕНИЯ | 2012 |

|

RU2513496C2 |

| ХИМИЧЕСКАЯ ГАЗОФАЗНАЯ МЕТАЛЛИЗАЦИЯ ТКАНЕЙ И НЕТКАНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2171858C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯ СЛОЖНОЙ КОНФИГУРАЦИИ | 2001 |

|

RU2192503C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ВНЕШНЮЮ ПОВЕРХНОСТЬ ДЛИННОМЕРНЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2169793C1 |

| Способ получения покрытия из железа на углеродном волокне для композиционных материалов триботехнического назначения | 2024 |

|

RU2830494C1 |

| Способ металлизации порошков | 1977 |

|

SU633669A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА МАЛОГАБАРИТНЫЕ ИЗДЕЛИЯ | 2001 |

|

RU2192504C1 |

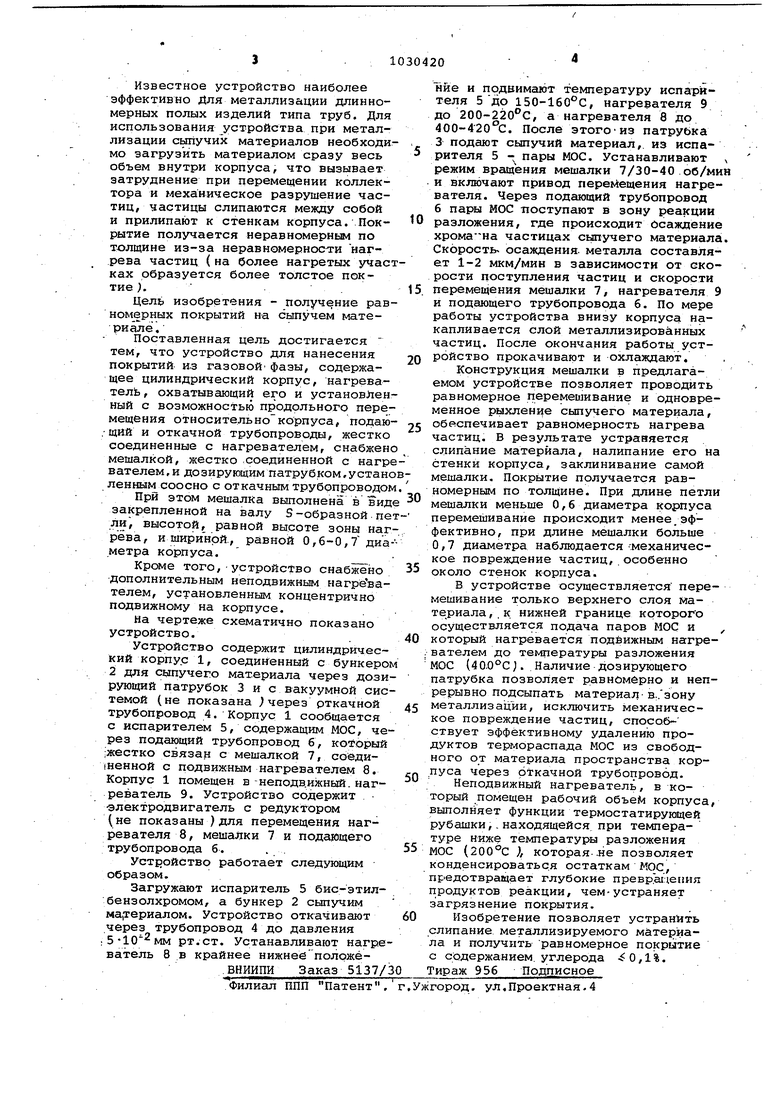

1. УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ГАЗОВОЙ ФАЗЫ, содержащее цилиндрический корпус, наг реватель, охватывающий его и установленный с возможностью продольного перемещения относительно корпуса подающий и откачной трубопроводы, жестко соединенные с нагревателем, отличающееся тем, что, с целью, получения равномерных покрытий на сыпучем материале, оно снабжено мешалкой, жестко соединен-. ной с нагревателем, и дозирующим патрубком, установленный соосно с откачным трубопроводом. W ьо

Изобретение относится к получению покрытий из газовой фазы, в частности к устройствам для нанё-;

сения металлических покрытий на

.поверхность мелких изделий, порошков и других сыпучих материалов путем термического разложения паров металлоорганических соединений (мое ), и может быть использовано в металлургии для получения порошковых материалов, в ядерной энергетике для получения металлизированных частиц ядерного топлива, в радиоэлектронике для металлизации мелких изделий.

Известно устройство для металлизации порошков термическим разложением мое, в частности бис-аренового соединения хрома, содержащее цилиндрический реактор вертикального типа с двумя пористыми фильтрами Шотта, между которыми помещают покрываемый материал. Реактор соединен с испарителем мое. Металлизацию материала осуществляют в кипящем слое, продувая через испаритель нагретый аргон который совместно с парами бис-аренового соединения поступает в вакуумированный (0,1 мм рт. ст, реактор через частицы, нагретые до 500°С.. Применение данного устройства позволяет повысить адгезию и твердость покрытия ClJ.

Однако в реакторе этого устройства нельзя металлизировать тяжелые частицы с большим удельным весом ,(7/7 г/см-;. Необходимость .газа-носителя и большого свободного объема реактора для создания кипя|Щего слоя ведет к разложению МОС в объеме реактора и к побочным реак циям продуктов трермораспада, что

/вызывает повышение содержания углерода в покрытии. Содержание углерода в хромовых покрытиях, полученных путем термического разложения бис-ареновых соединений хрома в

потоке газа-носителя составляет 510%, что затрудняет дальнейшее использование металлизированных материалов. .

Известно устройство для металлизации керамических или металличесj HX частиц путем термического разложения паров карбонилов металлов, содержащее реактор, установленный с возможностью вращения вокруг продольной оси и наклоненный к горизонтали, патрубки, на противоположных торцах реактора контактирующие с трубопроводами, соединенными с загрузочным и разгрузочным бункерами для частиц-, трубопровод для подачи паров в нижнюю часть реактора под слой частиц, трубопровод для отвода продуктов разложения и нагреватель C2J.

Известное устройство позволяет достаточно полно проводить разложение карбонила металла, получать равномерные по толщине покрытия с малым содержанием углерода. Однако узлы подачи и отвода частиц, связанные с вращающимися реактором, необходимо герметизировать, что значительно усложняет устройство. Кроме того, герметизирующие прокладки, которые должны работать при 400-500°С, в случае термического разложения Мое требуют частой замены.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является устройство для нанесения покрытий из газовой Фазы, содержащее цилиндрический корпус, нагреватель, охватывающий его и установленный с возможностью продольного перемещения относительно корпуса, подающий и откачной трубопроводы, жестко соединенные с нагревателем. При этом трубопроводы соединены между собой перфорированным коллектором, размещенным в зоне нагрева коаксиально нагревателю. Часть коллектора, соединенная с откачным трубопроводог.}, имеет перфорацию (отверстия для подачи мое ) на границе зоны нагрева. ,

Такая конструкция устройства исключает контакт реагента и продуктов его разложения с покрываемой поверхностью вне зоны реакции, позволяет осуществить равномерный отво продуктов разложения непосредственн из зоны реакции. Благодаря этому снижается количество примесей в покрытии 3.

Авторы

Даты

1983-07-23—Публикация

1982-03-01—Подача