Изобретение относится к области порошковой металлургии, в частности для металлизации порошков и микросфер из газовой фазы, например, разложением металлоорганических соединений.

Известен способ металлизации порошков из газовой фазы, например, разложением легколетучих карбонилов металлов по книге "Применение металлоорганических соединений для получения неорганических покрытий и материалов". / Ответственный редактор академик Г.А.Разуваев. М.: "Наука", 1986, стр.214 в вертикальной колонке, выполненной из стекла. В нижней части колонки имеется пористая стеклянная пластинка, через которую пропускают газ с легколетучими карбонильными материалами. Нагрев гранул порошка осуществляется высокочастотным индукционным нагревателем до температуры, необходимой для разложения легколетучих карбонильных материалов. "Кипящий слой" создается с помощью сухого азота. Порошковый материал засыпается в вертикальную колонку и находится над пористой стеклянной пластинкой. Металлизация порошков во взвешенном состоянии не обеспечивает однородности получающегося покрытия. Это связано с тем, что более тяжелые металлизированные частицы осаждаются в нижней части реактора и практически не подвергаются дальнейшему интенсивному перемешиванию. Кроме того, скорость металлизации очень низкая.

Известен способ металлизации порошков из газовой фазы, например, разложением легколетучих карбонилов металлов по АС №774798, МПК6 B22F 1/02, опубликованный в БИ №40 31.10.80, включающий засыпку порошкового материала, нагрев его до оптимальной температуры, поворот реактора на 180°, ссыпание обрабатываемого порошка из верхней части реактора в нижнюю по перфорированной вставке. После того как порошок из верхней камеры поступил в нижнюю, осуществляется поворот реактора на 180°. В процессе многократного поступления порошка из верхней камеры нижнюю происходит металлизация порошка. Недостатком этого способа является низкая производительность (за счет большого числа поворотных циклов). Объясняется это тем, что мелкодисперсные порошки при объемной загрузке слипаются (конгломерируются) в крупные образования, препятствующие равномерному покрытию каждой частицы. Для устранения этого эффекта требуется длительное время на повторение циклов пересыпания порошков из верхней части реактора в нижнюю.

Известно устройство для металлизации порошков из газовой фазы по АС №494223, МПК6 B22F 1/00, опубликованное в БИ №45 03.03.76, включающее нагреватель и реактор, установленный на опорных валках и снабженный приводом вращения, трубопроводы для ввода паров легколетучих соединений металлов и удаления отходящих газов, систему газоснабжения, в которой реактор выполнен в виде двух герметичных камер, соединенных между собой перфорированной переходной вставкой, водоохлаждаемый трубопровод для ввода паров легколетучих соединений снабжен распределительной гребенкой, установленной на переходной вставке, а трубопроводы для удаления отходящих газов соединены с верхней частью герметичных камер и снабжены запорными клапанами. При этом герметичные камеры выполнены с конической внутренней поверхностью, а привод вращения выполнен с возможностью полупериодного вращения. Герметичные камеры размещены внутри одного нагревателя. Применение данной установки не обеспечивает необходимой равномерности и однородности покрытия из-за недостаточно интенсивного перемешивания порошка при вращении реактора и склонности мелкодисперсных частиц к агломерации в процессе перемещения по стенкам реактора.

Известно устройство для металлизации порошков из газовой фазы по книге "Применение металлоорганических соединений для получения неорганических покрытий и материалов". / Ответственный редактор академик Г.А.Разуваев. М.: "Наука", 1986, стр.215, 216 рис.5, включающее колбу, имеющую ребра, которые способствуют более интенсивному перемешиванию покрываемого порошка. В колбе имеется также отверстие, через которое проходит наконечник для подачи паров газовой фазы к порошку. Колба помещается в откачиваемую реакционную камеру. Нагрев порошка осуществляется током высокой частоты с помощью индукционной катушки. Чтобы избежать осаждения покрываемого материала на стенках реакционной камеры, на нее надевается водяная рубашка. Газообразные продукты реакции выводятся через отверстие. Пары металлоорганической смеси в токе газа-носителя подаются в колбу к нагретому порошку из испарителя. Применение данного устройства не обеспечивает необходимой равномерности и однородности покрытия из-за недостаточно интенсивного перемешивания порошка при вращении колбы реактора и склонности мелкодисперсных частиц к агломерации в процессе перемещения по стенкам колбы.

В качестве прототипа взято устройство по АС №774798, МПК6 B22F 1/02, опубликованное в БИ №40 31.10.80. Устройство снабжено приводом вращения, включает нагреватель и реактор, установленные на опорных валах, водоохлаждаемые трубопроводы для ввода паров легколетучих соединений металлов и удаления отходящих газов и систему газоснабжения. Реактор выполнен в виде двух герметичных камер, соединенных между собой перфорированной переходной вставкой. Трубопровод для ввода паров снабжен распределительной гребенкой, установленной на переходной вставке, а трубопроводы для удаления отходящих газов соединены с верхней частью герметичных камер, которые выполнены с конической внутренней поверхностью. Водоохлаждаемый трубопровод для подвода паров и коллектор для удаления отходящих газов являются в то же время и опорными валами для вращения реактора. Применение данного устройства не обеспечивает необходимой равномерности покрытия из-за недостаточно интенсивного перемешивания порошка при вращении реактора и склонности мелкодисперсных частиц к агломерации в процессе перемещения по стенкам реактора. При этом в узком сечении емкости происходит запирание сечения, и эффективность подачи порошка в зону реакции резко уменьшается.

Задачей изобретения является обеспечение однородности покрытия и повышения интенсивности металлизации при высоком уровне равномерности осаждения металла на частицах порошков.

Технический результат, достигнутый при создании предлагаемого изобретения: повышена производительность труда, улучшена равномерность покрытия и его однородность.

Для достижения поставленной задачи предложен способ металлизации порошков из газовой фазы, включающий засыпку покрываемого порошка в одну из камер реактора, разогрев порошка до температуры разложения легколетучего соединения металла, поворот реактора на 180° вокруг оси вращения, пересыпание порошка из одной камеры реактора в другую через реакционную зону. Предлагаемый процесс пересыпания порошка из одной камеры в другую осуществляется с принудительным ворошением объема порошка на выходе из камеры с последующим рассеиванием в реакционной зоне. Для реализации способа металлизации порошков предложено устройство, содержащее реактор, выполненный в виде двух герметичных камер, соединенных между собой переходной вставкой и установленный на опорных валах с возможностью вращения на опорных валах, а также нагреватель, воздухоохлаждаемые трубопроводы для ввода газовых легколетучих соединений, при этом камера выполнена в виде усеченного конуса и соединена с переходной вставкой меньшим основанием конуса, переходная вставка выполнена в виде рассекателя с конусной поверхностью и корпуса с конической поверхностью, увеличивающейся к месту соединения с трубопроводами, причем трубопроводы для ввода и вывода паров газовой фазы являются одновременно опорными валами. Трубопровод для ввода газовых летучих соединений выполнен воздухоохлаждаемым. Каждая камера снабжена своим нагревателем и ворошителем, установленным на выходе из камеры. При металлизации порошков из газовой фазы разложением легколетучих карбонилов металлов для интенсификации процесса металлизации приходится массу порошка пропускать через зону реакции несколько раз. Наиболее эффективным способом, не требующим каких-либо механизмов и устройств, является пересыпание из одной емкости в другую через зону реакции. Для этого наиболее эффективной формой емкостей является усеченный конус, подсоединенный к зоне реакции узким сечением. Мелкодисперсные порошки при пересыпании имеют свойство конгломерироваться. При этом в узком сечении емкости происходит запирание сечения, и эффективность подачи порошка без дополнительного ворошения резко уменьшается. Поэтому применение принудительного ворошения в виде устройства, введенного в узкое сечение конической емкости, устраняет это негативное явление, повышая эффективность металлизации порошков, а последующее рассеивание в реакционной зоне увеличивает эффективность, равномерность и большую скорость металлизации. На параметры металлизации влияют и геометрические характеристики зоны, где происходит реакция разложения легколетучих соединений. Цилиндрические камеры не обеспечивают эффективного взаимодействия порошков с газовой фазой, так как частицы порошка движутся почти параллельно и склонны к конгломерации. Кроме того, пары газовой фазы имеют по всему сечению одинаковую скорость и степень расширения, что также способствует процессу прилипания частиц к стенкам реакционной зоны. При выполнении переходной вставки с конической поверхностью наблюдается изменение степени расширения газовой фазы и ее скорости по сечению переходной вставки. Это способствует оптимизации параметров, влияющих на покрытие. Кроме того, после конического рассекателя частицы движутся по траекториям, не параллельным стенкам переходной вставки. Это уменьшает эффект прилипания частиц порошка к стенкам. При применении общего нагревателя для обеих камер неэффективно используется энергия обмоток, так как прогревается весь объем реактора. Это вынуждает отдельные зоны (переходную вставку и подводящий трубопровод) интенсивно охлаждать, чтобы предотвратить осаждение металла из газовой фазы на стенках камеры и трубопровода. При раздельном обеспечении каждой камеры своим нагревателем достигается уменьшение эффекта осаждения на стенках и ослабления интенсивности охлаждения. Это позволяет трубопровод для подвода газовых легколетучих соединений выполнить воздухоохлаждаемым. А это упрощает конструкцию охлаждающей системы, уменьшает затраты на ее изготовление и эксплуатацию по сравнению с водоохлаждаемой. Раздельные нагреватели позволяют более эффективно использовать тепловую энергию, необходимую для прогрева порошковых материалов.

Ниже приведен предпочтительный вариант выполнения предложенного устройства.

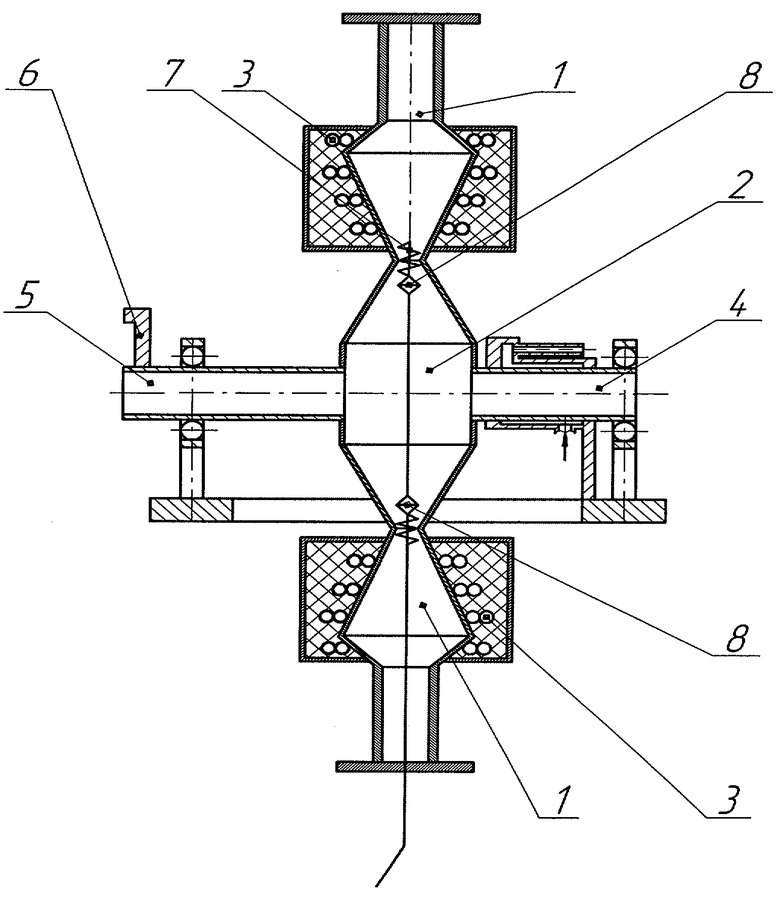

На чертеже представлена принципиальная схема установки. Устройство для металлизации порошков из газовой фазы содержит реактор 1, выполненный из двух герметичных камер, соединенных между собой переходной вставкой 2. Внутренняя поверхность каждой из камер представляет собой двойной конус. Каждая герметичная камера реактора 1 имеет свой нагреватель 3, позволяющий экономно и эффективно использовать энергию нагревательных элементов. Подвод паров легколетучей смеси в рабочую зону переходной вставки 2 осуществляется через воздухоохлаждаемый трубопровод 4. Отвод газов из рабочей зоны осуществляется через устройство, выполненное в виде трубопроводов 5, соединенных с переходной вставкой 2. Воздухоохлаждаемый трубопровод 4 и трубопровод 5 являются одновременно и опорными валами для вращения реактора 1. Маховичок 6 обеспечивает полупериодное вращение реактора. В узкой части горловины конической камеры реактора 1 установлены ворошители 7, имеющие внешний привод для равномерного распределения мелкодисперсных частиц по объему переходной вставки 2. Под каждым ворошителем 7 установлен рассеивающий конус 8.

Предлагаемое устройство для металлизации порошков из газовой фазы работает следующим образом. Исходный порошок загружается в верхнюю камеру реактора 1. С помощью маховичка 6 реактор совершает поворот на 180°. Обрабатываемый порошок начинает ссыпаться из верхней камеры в нижнюю по переходной вставке 2. Для предотвращения агломерации мелкодисперсных частиц вращается ворошитель 7, с которого порошок ссыпается на рассеивающий конус 8 и в реакционную зону 2 реактора. Разложение паров легколетучего соединения происходит на разогретых частицах порошка, ссыпающегося из верхней камеры в нижнюю. Нагрев порошка в реакторе до температуры разложения легколетучего соединения металла осуществляется нагревателями 3. Для предотвращения разложения соединения и осаждения металла на внутренних стенках газоподводящего трубопровода 4 и переходной вставки 2 трубопровод делается воздухоохлаждаемым. Отвод продуктов реакции и несущего газа из реакционной зоны осуществляется по трубопроводу 5. После того как порошок из верхней камеры пересыпался в нижнюю камеру с помощью маховичка 6, реактор поворачивается на 180°. В процессе многократного поступления порошка из верхней камеры в нижнюю происходит оптимальная металлизация частиц порошка. После окончания процесса металлизации обработанный порошок выгружается из нижней камеры реактора.

Таким образом, получен способ металлизации порошков и микросфер из газовой фазы и устройство для его осуществления, обеспечивающее равномерность покрытия порошков, увеличивающее производительность труда, интенсивность нанесения покрытия и его однородность.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для металлизации порошков из газовой фазы | 1978 |

|

SU774798A1 |

| Устройство для плакирования порошкового магнитного материала | 2021 |

|

RU2768644C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА МАЛОГАБАРИТНЫЕ ИЗДЕЛИЯ | 2012 |

|

RU2507307C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА ВНУТРЕННИЕ ПОВЕРХНОСТИ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ CVD-МЕТОДОМ МЕТАЛЛООРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2011 |

|

RU2456373C1 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛОСОДЕРЖАЩИХ ПОКРЫТИЙ НА МИКРОСФЕРЫ | 2015 |

|

RU2642596C2 |

| Установка для нанесения металлических покрытий на порошковые материалы | 2020 |

|

RU2747204C1 |

| Устройство для металлизации порошков из газовой фазы | 1974 |

|

SU494223A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА МАЛОГАБАРИТНЫЕ ИЗДЕЛИЯ | 2001 |

|

RU2192504C1 |

| Устройство для нанесения покрытий из газовой фазы | 1982 |

|

SU1030420A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОНИКЕЛЯ | 2004 |

|

RU2246546C1 |

Изобретения относятся к порошковой металлургии, в частности к способу и устройству для металлизации порошков и микросфер из газовой фазы, например, разложением металлоорганических соединений. Сущность изобретения: способ включает засыпку покрываемого порошка в одну из камер реактора (1). Порошок разогревается до температуры разложения легколетучего соединения металла. Реактор (1) поворачивают на 180° вокруг оси вращения, и порошок пересыпается из одной камеры реактора в другую через реакционную зону. Процесс пересыпания порошка из одной камеры в другую осуществляют с принудительным ворошением объема порошка на выходе из камеры. После этого порошок рассеивают в реакционной зоне. Камеры соединены между собой переходной вставкой (2), которая установлена на опорных валах с возможностью вращения. Каждая камера выполнена в виде усеченного конуса и соединена с переходной вставкой (2) меньшим основанием конуса. Переходная вставка (2) выполнена в виде рассекателя с конусной поверхностью. Сечение рассекателя увеличивается к месту соединения с трубопроводами (5). Трубопроводы (5) для ввода и вывода паров газовой фазы являются одновременно опорными валами. На выходе из камеры установлен ворошитель (7). Каждая камера имеет свой нагреватель (3). Трубопровод (4) для ввода газовых легколетучих соединений выполнен воздухоохлаждаемым. Технический результат заключается в получении равномерного и однородного покрытия порошковых материалов и микросфер из газовой фазы. 2 н. и 2 з.п. ф-лы, 1 ил.

| Установка для металлизации порошков из газовой фазы | 1978 |

|

SU774798A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЗИРОВАННОЙ ШИХТЫ | 1997 |

|

RU2122924C1 |

| Устройство для металлизации порошка из газовой фазы | 1988 |

|

SU1600928A1 |

| Устройство для металлизации порошка из газовой фазы | 1987 |

|

SU1502190A1 |

| WO 2004073889 A, 02.09.2004 | |||

| JP 7278777 A, 24.10.1995 | |||

| JP 63223104 A, 16.09.1988. | |||

Авторы

Даты

2007-09-27—Публикация

2005-10-10—Подача