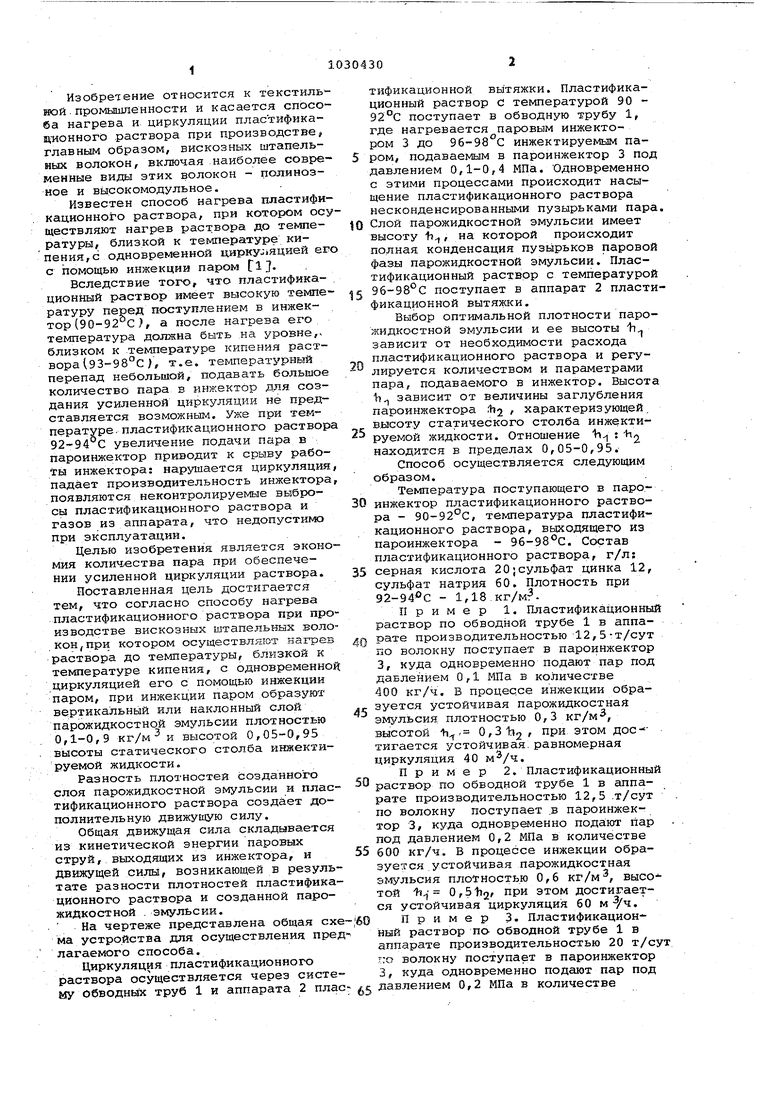

Изобретение относится к текстиль ной.промышленности и касается спосо ба нагрева и циркуляции пластификащионного .раствора при производстве главным образом, вискозных штапельных волокон, включая наиболее совре менные виды этих волокон - полиноэное и высокомодульное. Известен способ нагрева пластифи кационного раствора, при котором ос ществляют нагрев раствора до температуры, близкой к температуре кипения, с одновременной диpнyJ яциeй ег с помощью инжекции паром ГЗ. J. Вследствие того, что пластификационный раствор имеет высокую темпе ратуру перед поступлением в инжектор (90-92°С , а после нагрева его, температура должна быть на уровне, близком к -тe шepaтype кипения раствора l93-98°C ), т.е. температурный перепад небольшой, подавать большое количество пара в инжектор для создания усиленной циркуляции не представляется возможным. Уже при температуре .пластификационного раствор 92-94 С увеличение подачи пара в пароинжектор приводит к срыву работы инжектора: нарушается циркуляция падает производительность инжектора появляются неконтролируемые выбросы пластификационного раствора и газов из аппарата, что недопустимо при эксплуатации. Целью изобретения является эконо мия количества пара при обеспечении усиленной циркуляции раствора. Поставленная цель достигается тем, что согласно способу нагрева .пластификационного раствора при про изводстве вискозных штапельных воло кон, при котором осуществляют нагрев раствора до температуры, близкой к температуре кипения, с одновременно циркуляцией его с помощью инжекции паром, при инжекции паром образуют вертикальный или наклонный слой парожидкостной эмульсии плотностью высотой 0,05-0,95 0,1-0,9 кг/м высоты статического столба инжектируемой жидкости. Разность плотностей созданного слоя парожидкостной эмульсии и плас тификационного раствора создает дополнительную движущую силу. Общая движущая сила складывается из кинетической энергии паровых струй, выходящих из инжектора, и движущей силы, возникающей в резуль тате разности плотностей пластифика ционного раствора и созданной парожидкостной . эмульсии. На чертеже представлена общая сх ма устройства для осуществления пре лагаемого способа. Циркуляция пластификационного раствора осуществляется через систе му обводных труб 1 и аппарата 2 пла тификационной вытяжки. Пластификационный раствор с температурой 90 92°С поступает в обводную трубу 1, где нагревается паровым инжектором 3 до 96-98 С инжектируемым паром, подаваемым в пароинжектор 3 под давлением 0,1-0,4 МПа. Одновременно с этими процессами происходит насыщение пластификационного раствора несконденсированными пузырьками пара. Слой парожидкостной эмульсии имеет высоту fi , на которой происходит полная конденсация пузырьков паровой фазы парожидкостной эмульсии. Пластификационный раствор с температурой 9б-98°С поступает в аппарат 2 пластификационной вытяжки. Выбор оптимальной плотности парожидкостной эмульсии и ее высоты 1i зависит от необходимости расхода пластификационного раствора и регулируется количеством и параметрами пара, подаваемого в инжектор. Высота Ь-, зависит от величины заглубления пароинжектора характеризующей, высоту статического столба инжектируемой жидкости. Отношение V : -Ил, находится в пределах 0,05-0,95. Способ осуществляется следующим образом. Температура поступающего в пароинжектор пластификационного раствора - 90-92°С, температура пластификационного раствора, вьдходящего из пароинжектора - 96-98 с. Состав пластификационного раствора, г/л; серная кислота 20-сульфат цинка 12, сульфат натрия 60. Плотность при 92-94 с - 1,18 кг/м. Пример 1. Пластификационный раствор по обводной трубе 1 в аппарате производительностью-12,5-т/сут по волокну поступает в пароинжектор 3, куда одновременно подают пар под давлением 0,1 МПа в количестве 400 кг/ч. В процессе инжекции образуется устойчивая парожидкостнай эмульсия плотностью 0,3 кг/м, высотой , 0, г при. этом дос-тигается устойчивая равномерная иркуляция 40 . Пример 2. Пластификационный аствор по обводной трубе 1 в аппаате производительностью 12,5 .т/сут о волокну поступает в пароинжекор 3, куда одновременно подают пар од давлением 0,2 МПа в количестве 600 кг/ч. В процессе инжекции образуется устойчивая парожидкостная yльcия плотностью 0,6 кг/м, высо ой 0,51i2/ при этом достигаетя устойчивая циркуляция 60 м ч. Пример 3. Пластификационый раствор па обводной трубе 1 в ппарате производительностью 20 т/сут -0 волокну поступает в пароинжектор 3, куда одновременно подают пар под авлением 0,2 МПа в количестве

800 кг/ч. Образуется парожидкостная эмульсия плотностью 0,6 кг/м , высотой ti 0,7112/ Р этом достигается устойчивая равномерная циркуляция 80 .

Пример 4, Пластификациониый раствор по обводной трубе 1 в аппарате производительностью 20 Tf/cyr по волокну поступает в пароинжектор 3, куда одновременно подают пар под давлением 0,4 МПа в количестве 1200 кг/ч. В процессе инжекции образуется устойчивая парожидкостная эмульсия плотностью 0,9 кг/м. высотой h,/ 0, Ри этом достигается устойчивая равномерная циркуляция 100 .

Пример 5, Пластификационный раствор, по обводной трубе 1 в аппарате производительностью 5 т/сут по волокну поступает в пароинжектор 3, куда одновременно подают пар под давлением 0,5 МПа в количестве 150 кг/ч, В процессе инжекции образуется устойчивая парожидкостная эмульсия плотностью 0,1 кг/м, высотой 1i OfQSInjt при устойчивой ЦИРКУЛЯЦИИ 20 .

Пример б, ПластификадионныЙ раствор по обводной трубе 1 в : аппарате производительностью 5 т/сут 1по волокну поступает в пароинжектор 3, куда одновременно подают пар под давлением 1,0 МПа в кЬличестве

300 кг/ч. В процессе инжекции образуется устойчивая парожидкостная эмульсия плотностью 0,3 кг/If, высотой Н 0,15 1i2 t при достигается устойчивая циркуляция 30 м /ч. 5 I Таким о.бразом,предлагаемый способ 1 1нагрева и циркуляции пластификационно|го раствора путем паровой ин5цекций С одновременным созданием парожидкостной эмульсии определенной плот0 «ости и высотой слоя t) . позволяет при малом расходе пара, определяемом небольшиЫ перепадом температур, : достичь высокой степени циркуляции пластификационного раствора и более 5 равномерного и глубокого прогрева i жгута. .

Это приводит к уль шению качеств готового волокна, т.е. получению волокна с более равномерными физико- механическими показателями: коэффи0циент вариации по прочности элементарных волокон составляет 8-10%. Этот же показатель для волокон, получаемых, при подогреве и циркуляции известным способом, равен 15-20%.

5

Предпагаемйй способ дает некотог рые дополнительные преимущества по ускорению выделения сероуглерода . из жгута волокон, а также дает возможность сократить содержание.серр0 |углероДа в готовом волокне с 1,0 - , |1,5% до 0,2-0,5% и уменьшить отложе ние солей в циркуляционной системе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Раствор для формования гидратцеллюлозных волокон | 1980 |

|

SU1047928A1 |

| Способ получения пряжи из жгута химических нитей | 1979 |

|

SU861412A1 |

| Способ непрерывной жидкостной обработки жгута вискозного волокна | 1985 |

|

SU1305205A1 |

| Способ получения гидратцеллюлозного волокна | 1981 |

|

SU953024A1 |

| Устройство для парожидкостной обработки вискозного резаного волокна | 1979 |

|

SU867949A1 |

| Устройство для нагрева и циркуляции пластификационной жидкости в аппарате непрерывной пластификационной вытяжки жгута химических волокон | 1980 |

|

SU941437A1 |

| Способ получения извитого вискозного жгута | 1979 |

|

SU870516A1 |

| ВОДОПОГЛОЩАЮЩИЙ СЛОИСТЫЙ МАТЕРИАЛ И СПОСОБ ПОЛУЧЕНИЯ ТАКОГО МАТЕРИАЛА | 2015 |

|

RU2687699C2 |

| ВИХРЕВОЙ СТРУЙНЫЙ АППАРАТ | 1994 |

|

RU2076250C1 |

| АБСОРБЦИОННО-ДИФФУЗИОННЫЙ ХОЛОДИЛЬНЫЙ АГРЕГАТ | 2006 |

|

RU2303207C1 |

СПОСОБ- НАГРЕВА ПЛАСТИФИКАЦИОННОГО РАСТВОРА ПРИ ПРОИЗВОДСТВЕ ВИСКОЗНЫХ ШТАПЕЛЬНЫХ ВОЛОКОН, при котором осуществляют нагрев раствора до Температуры, близкой к температуре кипения, с одновременной циркуляцией его с помощью инжекции паром, о т л и ч а ю щ и и с я тем, что, с целью экономии количествг1 пара при обеспечении усиленной циркуляции раствора, при инжекции паром образуют вертикальный или наклонный слбй парожидкостной эмульсий плотностью 0,1 - 0,9 кг/м и высотой ,95 высоты статического столба инжектируемой жидкости. CS2 Tin

| I | |||

| Химическое волокно, 1977, 3, с, 50-53. |

Авторы

Даты

1983-07-23—Публикация

1980-10-20—Подача