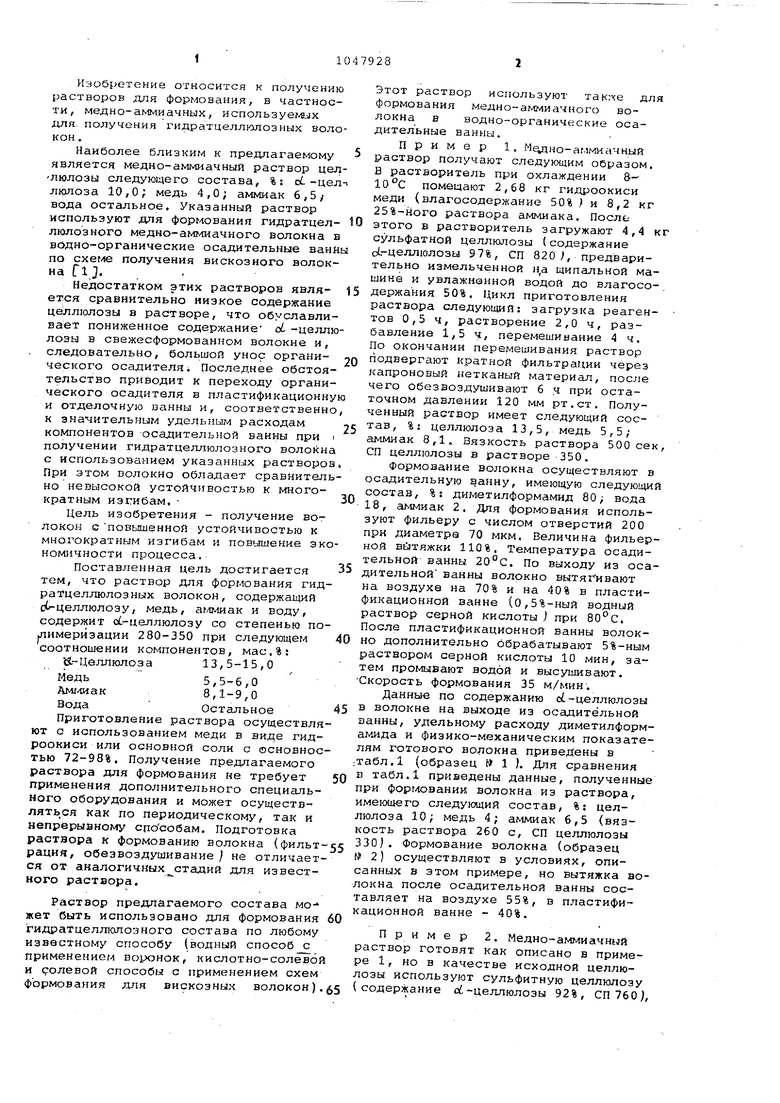

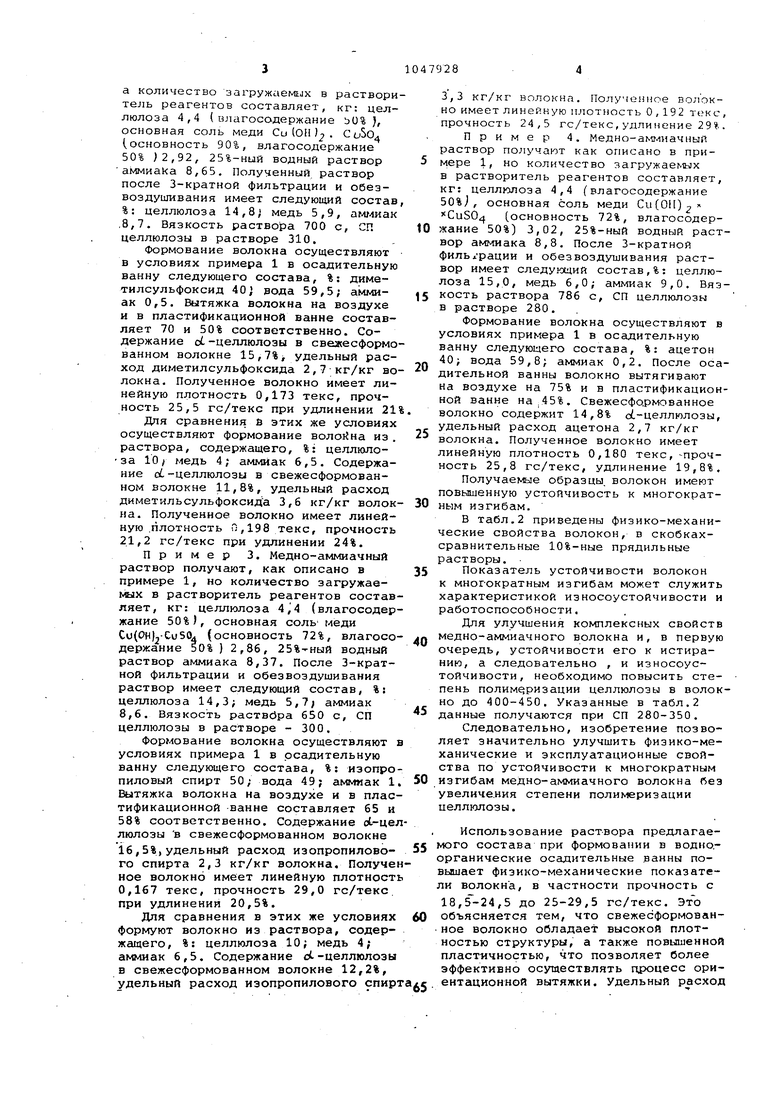

Изобретение относится к получению растворов для формования, в частности, медно-амм.иачных, используе; ых ДЛЯ- получения гидратцеллюлозных воло кон . Наиболее близким к предлагаемому является медио-аммиачный раствор цел Люлозы следующего состава, %: оС-цел люлоза 10,0; медь 4,0; аммиак 6,5/ вода остальное. Указанный раствор используют для формования гидратцеллюлозного медно-аммиачного волокна в водно-органические осадительные ванй по схегле получения вискозного волокна П J. Недостатком этих растворов являет.ся сравнительно низкое содержание целлюлозы Б растворе, что обуславливает пониженное содержани з d. -целлю лозы в свежесформованном волокне и, следовательно, большой унос органического ocaдитeляi Последнее обстоятельство приводит к переходу органического осадителя в пластификационну и отделочнуго ванны и, соответственно к энамительним удельным расходам компонентов -осадительной ванны при i по 1учении гидратцеллюлозного волокна с использованием указанных растворов При этом волокно обладает сравнитель но невысокой устойчивостью к многократным изгибам, Цель изобретения - получение волокон с повышенной:устойчивостью к многократным изгибам и повышение эко номичности процесса. Поставленная цель достигается тем, что раствор для формования гидра тц ел люл о эных волокон, содержаа ий о целлюлозу, медь, аммиак и воду, содержит оС-целлюлозу со степенью полимеризации 280-350 при следующем соотношении компонентов, мас.%: -Целлюлоза 13,5-15,0 Медь5,5-6,0 AMiwaK8,1-9,0 Вода Остальное Приготовление раствора осуществляют о использованием меди в виде гидроокиси или основной соли с основностью 72-98%. Получение предлагаемого раствора для формования не требует применения дополнительного специального оборудования и может осущестэлять ся как по периодическому, так и непрерывному способам. Подготовка растаора к формованию волокна {фильтрация, обезвоздушиваниеj не отличается от аналогичных стадий для известного раствора. Раствор предлагаемого состава мо- жет быть использовано для формования гидратцеллюлозного состава по любому известному способу (водный способ с применением воронок, кислотно-солевой и долевой способы с применением схем формования для вискозных волокон). Этот раствор используют так; для формования медно-аммиачного волокна в водно-органические осадительные ванны. Пример 1, М цно-аммиачный раствор получают следующим образом, В растворитель при охлаждении &- помещают 2,68 кг гидроокиси меди (влагосодержание 50%) и 8,2 кг 25%-ного раствора аммиака. Посль этого в растворитель загружают 4,4 кг сульфатной целлюлозы (содержание о1-целлюлозы 97%, СП 820 ;, предварительно измельченной щипальной машина и увлажненной водой до влагосодержания 50%, Цикл приготовления растаора следующий: загрузка реагентов 0,5 ч, растворение 2,0 ч, разбавление 1,5 ч, перемешивание 4 ч. По окончании перемешивания раствор подвергают кратной Фильтрации через капроновый нетканый материал, после чего обезвоздушивают 6 ч при остаточном давлении 120 мм рт.ст. Полученный раствор имеет следующий состав, %: целлюлоза 13,5, медь 5,5; аммиак 8,1. Вязкость раствора 500 сек, СП целлюлозы в растворе 350. Формование волокна осуществляют в осадительную ванну, имеющую следующий состав, %: диметилформамид 80 вода 18, af4MHaK 2. Для формования используют фильеру с числом отверстий 200 при диаметра 70 мкм. Величина фильерной вйтяжки 110%, Температура осадительной ванны . По выходу из осадительной ванны волокно вытягивают на воздухе на 70% и на 40% в пластификационной ванне (0,5%-ный водный раствор серной кислоты j при . После пластификационной ванны волокно дополнительно обрабатывают 5%-ным раствором серной кислоты 10 мин, затем промывают водой и высушивают. Скорость формования 35 м/мин. Данные по содержанию ot-целлюлозы в волокне на выходе из осадительной ванны, удельному расходу диметилформамида и физико-механическим показателям готового волокна приведены в табл.1 (образец 1 ). Для сравнения в табл.1 приведены данные, полученные при формовании волокна из раствора, имеющего следующий состав, %: целлюлоза 10; медь 4; аммиак 6,5 (вязкость раствора 260 с, СП целлюлозы 330). Формование волокна (образец № 2) осуществляют в условиях, описанных в этом примере, но вытяжка волокна после осадительной ванны составляет на воздухе 55%, s пластификационной ванне - 40%. Пример 2. Медно-аммиачный раствор готовят как описано в примере 1 , но в качестве исходной целлюлозы используют сульфитную целлюлозу (содержание о -целлюлозы 92%, СП 760), а количество загружаемих в раствори тель реагентов составляет, кг: целлюлоза 4,4 { влагосодержание Ь0% J, основная соль меди Си ( l . С uSo. (.основность 90%, влагосодержание 50% )2,92, 25%-ний водный раствор аммиака 8,65. Полученный раствор после 3-кратной фильтрации и обеэвоздушивания имеет следующий состав %: целлюлоза 14,8; медь 5,9, .8,7. Вязкость раствора 700 с, СП целлюлозы в растворе 310. Формование волокна осуществляют в условиях примера 1 в осадительную ванну следующего состава, %: диметилсульфоксид 40} рода 59,5; аммиак 0,5. Вытяжка волокна на воздухе и в пластификационной ванне составляет 70 и 50% соответственно. Содержание di -целлюлозы в свежесформо ванном волокне 15,7%j удельный расход диметилсульфоксида 2,7 кг/кг во локна. Полученное волокно имеет линейную плотность 0,173 текс, прочность 25,5 гс/текс при удлинении 21 Для сравнения в этих же условиях осуществляют формование волойна из. раствора, содержащего, %: целлюлоза 10; медь 4; аммиак 6,5. Содержание cL -целлюлозы в свежесформованном волокне 11,8%, удельный расход диметильсульфоксида 3,6 кг/кг волок на. Полученное волокно имеет линейную .плотность 0,198 текс, прочность 21,2 гс/текс при удлинении 24%. Пример 3. Медно-аммиачный раствор получгиот, как описано в примере 1, но количество загружаеjvttjx в растворитель реагентов состав ляет, кг: целлюлоза 4,4 (влагосодер жание 50%), основная соль меди Со(0н)2-Си50и (основность 72%, влагосо держание 50% ) 2,86, 25%-НЫй водный раствор аммиака 8,37. После 3-кратной фильтрации и обезвоздушивания раствор имеет следующий состав, %: целлюлоза 14,3; медь 5,7; аммиак 8,6. Вязкость pacTBcJpa 650 с, СП целлюлозы в растворе - 300. Формование волокна осуществляют условиях примера 1 в .осадительную ванну следующего состава, %: изопро пиловый спирт 50; вода 49 аммиак 1 Вытяжка волокна на воздухе и в плас тификационной -ванне составляет 65 и 58% соответственно. Содержание ot-це люлозы в свежесформованном волокне 1б,5%,удельный расход изопропилового спирта 2,3 кг/кг волокна. Получе ное волокно имеет линейную плотност 0,167 текс, прочность 29,0 гс/текс при удлинении 20,5%. Для сравнения в этих же условиях формуют волокно из раствора, содержащего, %: целлюлоза 10; медь 4,аммиак 6,5. Содержание oL -целлюлозы в свежесформованном волокне 12,2%, удельный расход изопропилового cnHp 3,3 кг/кг волокна. Полученное волокно имеет линейную плотность 0,192 текс, прочность 24,5 гс/текс,удлинение 29% . Пример 4. Meднo-a oииaчныfl раствор получают как описано в примере 1, но количество загружаемых в растворитель реагентов составляет, кг: целлюлоза 4,4 (влагосодержание 50%j , основная соль меди CuCOlI) CuSO (основность 72%, влагосодержание 50%) 3,02, 25%-ный водный раствор аммиака 8,8. После 3-кратной филь.1рации и обезвоздушивания раствор имеет следующий состав,%: целлюлоза 15,0, медь 6,0; аммиак 9,0. Вязкость раствора 786 с, СП целлюлозы в растворе 280. Формование волокна осуществляют в условиях примера 1 в осадительную ванну следующего состава, %: ацетон 40; вода 59,8; аммиак 0,2. После осадительной ванны волокно вытягивают на воздухе на 75% и в пластификационной ванне на.45%. Свежесформованное волокно содержит 14,8% о(.-целлюлозы, удельный расход ацетона 2,7 кг/кг волокна. Полученное волокно имеет линейную плотность 0,180 текс, -прочность 25,8 гс/текс, удлинение 19,8%. Получаемые образцы волокон имеют повышенную устойчивость к многократным изгибам. В табл.2 приведены физико-механические свойства волокон, в скобкахсравнительные 10%-ные прядильные растворы. Показатель устойчивости волокон к многократным изгибам может служить характеристикой износоустойчивости и работоспособности. Для улучшения комплексных свойств медно-аммиачного волокна и, в первую очередь, устойчивости его к истиранию, а следовательно , и износоустойчивости, необходимо повысить степень полимеризации целлюлозы в волокно до 400-450. Указанные в табл.2 данные получаются при СП 280-350. Следовательно, изобретение позволяет значительно улучшить физико-механические и эксплуатационные свойства по устойчивости к многократным изгибам медно-аммиачного волокна без увеличе.ния степени полимеризации целлюлозы. Использование раствора предлагаемого состава при формовании в водко.органические осадительные .ванны повышает физико-механические показатели волокна, в частности прочность с 18,,5 до 25-29,5 гс/текс. объясняется тем, что свежесформован.ное волокно обладает высокой плотностью структуры, а также повышенной пластичностью, что позволяет более эффективно осуществлять процесс ориентационной вытяжки. Удельный расход

органических осадителей в процесс, получения волокна снижается в среднем на 0,3-1 кг на 1 кг волокна, что объясняется узеличением содержания й1 целлгалозы в свежесформованном волокне и, следовательно, уменьшением уноса органического осадителя в пластификационную и отделочную ванны и его потерь по технологическим переходам.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гидратцеллюлозного волокна | 1981 |

|

SU953024A1 |

| Способ получения гидратцеллюлозных волокон | 1981 |

|

SU1008292A1 |

| Способ получения извитого гидратцеллюлозного волокна | 1982 |

|

SU1062321A1 |

| Способ получения гидро-целлюлозного волокна | 1986 |

|

SU1353845A1 |

| Способ получения медно-аммиачного волокна | 1977 |

|

SU740874A1 |

| Способ получения гидратцеллюлозных волокон | 1978 |

|

SU771206A1 |

| Способ получения медьсодержащих гидратцеллюлозных волокон | 1981 |

|

SU1030431A1 |

| Способ получения вискозного волокна | 1987 |

|

SU1514840A1 |

| Способ получения полинозного волокна | 1977 |

|

SU857311A1 |

| Способ получения гидратцеллюлозной нити | 1988 |

|

SU1694722A1 |

РАСТВОР ДЛЯ ФОРМОВАНИЯ ГИДРАТЦЕЛЛШОЗНЫХ ЮЛОКОН, Содержащий о1-целлюлозу, медь, аммиак и воду, отличающийся тем, что, с целью получения волокон с повышенной устойчивостью к многократным изгибам и повышения экономичности процесса формования, раствор содержит с(-целлюлозу со степенью полимеризации 280350 при следу ощем соотношении компонентов, мас.%: оС-Целлюлоза 13,5-15,0 Медь5,5-6,0 Аммиак8,1 - 9,0 ВодаОстальное

Предлагаепо приТаблица 1

Таблица

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-10-15—Публикация

1980-08-28—Подача