(54) СПОСОБ ПОЛУЧЕНИЯ ПРЯЖИ ИЗ ЖГУТА ХИМИЧЕСКИХ НИТЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Осадительная ванна для формования вискозного волокна | 1985 |

|

SU1371991A1 |

| Способ получения углеродного текстильного наполнителя композиционного материала | 1990 |

|

SU1772241A1 |

| Способ получения полинозного волокна | 1977 |

|

SU857311A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ ХИМИЧЕСКИХ НИТЕЙ | 2003 |

|

RU2247177C1 |

| Ткань | 1981 |

|

SU971948A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОФИЛАМЕНТНОЙ ЦЕЛЛЮЛОЗНОЙ НИТИ | 2008 |

|

RU2371526C1 |

| :р:ОС!ОЗНАЯ | 1973 |

|

SU396458A1 |

| Устройство для штапелирования жгутового химического волокна | 1979 |

|

SU887637A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКРИЛЬНЫХ НИТЕЙ И ЖГУТИКОВ | 1999 |

|

RU2178815C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЯЖИ | 1992 |

|

RU2041983C1 |

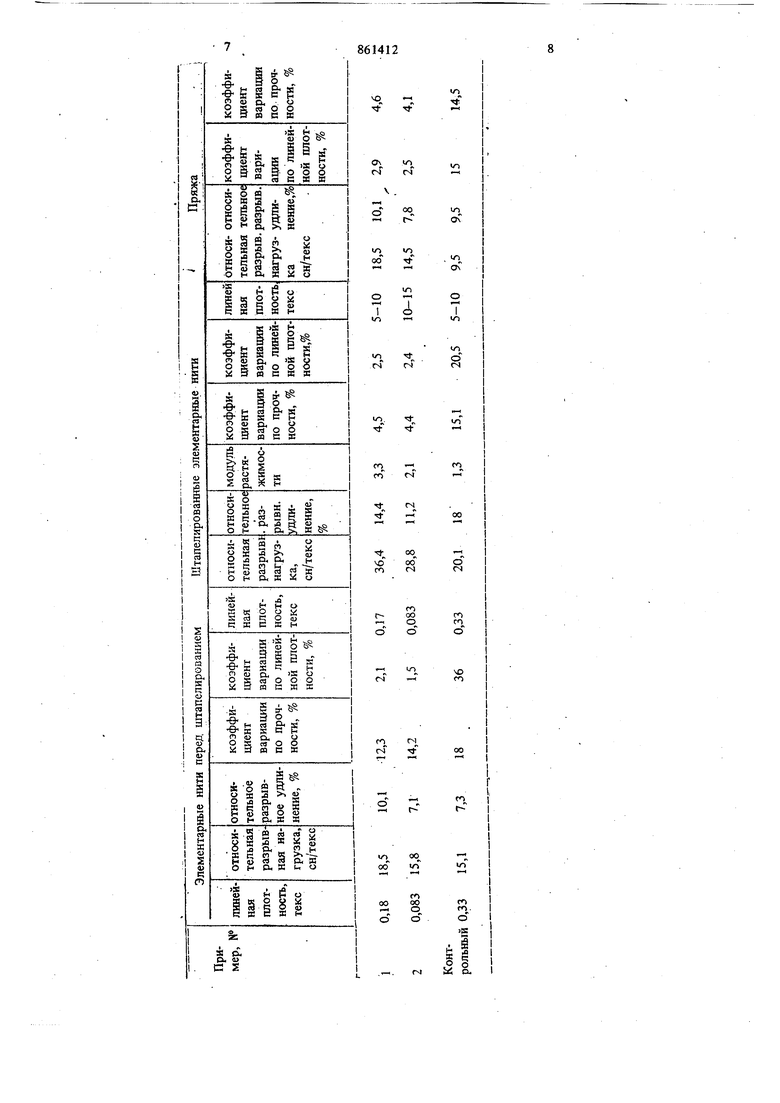

Изобретение относится к технологическим процессам получения химических волокон, в частности, к получению пряжи из жгута химических волокон. Известен способ получения пряжи из жгута химических нитей, заключающийся в формировании химических нитей путем экструзии раствора полимера через фильеру, образовании ослабленных участков на нитях жгута, отделке сушке и штапелированйи жгута нитей с последующим формированием из полученных .волокон пряжи 1. Известный способ имеет существенные недостатки. Узость интервала рассредоточения утонений элементарных нитей в жгуте не позволяет получить пряжу .низкой линейной плотности... Этот интервал определяется расстоянием между окружностями, на которых находятся отверстия фильер, а он составляет всего 0,2-0,5 мм разное .количество отверстий в окружности приводит к тому, что поперечные сечения жгута содержат различное количество нитей с утонениями, следовательно, степень утонения по сечению жгута неравномерная. Очень сложны в изготовлении специальные фильеры. Недостатки способа получения жгута с утонениями приводят к получению жгута низкого качества, переработка которого в пряжу усложняется, в ассортимент пряжи, вырабатываемой из. него, небольшой. Целью изобретения является повышение качества пряжи и расширение ее ассортимента. Цель достигается тем, что в способе получения пряжи из жгута химических нитей, заключающемся в формовании химических нитей путем экструдирования раствора полимера через фильеру, образовании ослабленных участков на нитях жгута, отделке, сушке и штапелировании жгута нитей с последующим формированием из полученнь1Х волокон пряжи, образование ослабленных участков на нитях жгута осуществляют пухем введения в раствор полимера химических инертных к нему твердых , частиц размером -от 2,5 до 3,5 мкм. В качестве частиц используют или двуокись титана, или дисперсные красители, или двуокись кремния. Адгезия вводимых частиц к полимеру нити должна быть меньше прочности полимерной матрицы. При этом количество вводимых частиц определяется соотношением где Q - количество частиц от веса полимера, К - коэффициент соизмеримости диаметра (условной) дисперсной частицы с диаметром элементарной нити, величи на которого определяется модулем растяжимости готовой нити н принимается, например, для полинозной нити0,15-0,2 ВВМ0,25-0,3 вискозной и нитроновой нити, полученной гто жесткой схеме0,30-0,35 плотность дисперсных частиц, плотность полимера нити, линейная плотность элементарной нити, текс; длина штапелированного отрезка. Дисперсные частицы в растворе полимера распределяются по закону нормального распределения, что позволяет упорядочить их расположение в нити. Размер частиц составляет достаточно большую величину, например 20-30% от диаметра готовой элементарной нити, что нарушает ее целостность в месте размещения частиц, так как адгезия частиц к полимеру нити немного меньше прочности полимерной матрИ1№1. Гексаго11а1гь ая форма этих частичек с остры ми углами позволяет концентрировать прилагаемое к нити напряжение в местах нахождения частиц. Все это приводит к направленному разрушению элементарной нити в силовом поле вытяжного устройства ровничной машины в том месте, где находится эта частица при напря жении значительно более низком, чем это требуется для разрыва сплошной нити. Таким образом, регулируя число частиц при сохранении определенного соотношения между их размером и диаметром элементарной нити, можно осуществлять ее разрыв через определенно заданный промежуток без перенапряжения в цепом всех элементарных нитей, что позволяет сохранить их качествешп е показатели. Увеличение разницы между величиной наггряжения, необходимой для разрушения нити с включением дисперсной добавки, достигается повышением е модуля растяжимости известными способами. Примером таких нитей являются полинозны ВВМ и химические нити, получаемые мокрым по жесткой схеме. Нить, содержащая дисперсшю частиизы, может 1юдвергаться ориен тационному вытягиванию на 70-140% без разрушений. Это объясняется тем, что, во-первых, нить находится в пластифицированном состоянии и в связи с этим концентрации напряжения при ее растяжении в местах нахождения дисперсных частиц не происходит, как это имеет место в сухой нити; во-вторых, до вытяжки диаметр частицы (dj) несоизмеримы с диаметром элементарной нити (d.) и сосуавляет 3-5% диаметра последней; в-третьих, при вытяжке прилагается значительно. меньшее (примерно в 2-2,5 раза) усилие, чем необходимо для разрыва нити. Только такой способ позволяет получить с одной фильеры жгут из злементарнь1Х химических нитей одинаковой линейной плотности, обладаюшей способностью к переработке в пряжу низкой линейной плотности по сокращенной технологии, получить пряжу низкой линейной плотности по сокращенной технологии и получить пряжу высокого качества. Эффект достигается сравнительно простыми техническими средствами на существующем технологическом оборудовании, на требуюшем модернизации. Для пояснения предлагаемого способа ниже приводятся примеры. Пример 1. В вискозу, предназначенную для получения ВВМ-волокна, на стадии растворения вводят дисперсию двуокиси титана в количестве 0,023-0,028% от содержания целлюлозы в вискозе (количество рассчитано по формуле). Частицы двуокиси титана имеют гексагональную форму размером 3,0-3,5 мкм. Вискозу, приготовленную таким образом со следующими параметрами: ОВД (cL-целлюлоза)7% IMaOH6,64% . Модифицирующие добавки.0,32% Вязкость6,5-75 Па.с Зрелость 6,5-7,5 мл по NaCI формуют через фильеру обычной конструкции 6000/0,05 в осадительную ванну, содержащую H2SO4 75 г/л, ZnSO, 50 г/л. Плотность 11751180 кг/м, температура 30°С. Образовавшийся жгутик подвергают вытяжке на воздухе на 50-70% и на 90-70% в пластификационной ванне, содержащей H2S04 25 г/л, ZnSO4 810 г/л. Плотность 1034 кг/м, температура 96-98°С. После пластификации жгутик подвергается промывке, авиважной обработке и сушке; в процессе всех этих операций жгутик усаживается на 10-15%. Скорость формования составляет 25-30 м/мин. Приемка ,жгутика осуществляется на паковку без крутки. Получают жгутик линейной плотностью 1000 текс. .586 В дальнейшем жгутик подвергают штапелированию, т.е. разрушению элементарных нитей по ослабленн1 1М местам на ровничной машине. Длина штапельников в ровнице в среднем составляет 50 мм.. Из ровниць на прядильной машине получают пряжу. Физике-механические показатели элементарных нитей и пряжи приведены в таблице. Пример 2. В вискозу, предназначенную для получения обычного вискозного волок на, на стадии растворения вводят дисперсию двуокиси титана в количестве 0,012-0,015% от содержания целлюлозы в вискозе (количество рассчитано по формуле). Частицы двуокиси титана имеют ромбическую форму с размером 2,5-3,0 мкм. Вискозу, приготовленную таким образом со следующими параметрами: ОВД (с -целлюлозы)7,5% NaOH5,8% Вязкость2,5-4,0 Па.с Зрелость6,7 мл по NaCI формуют через фильеру 12000/0,05 обычной конструкции в осадителъную ванну,содержащую HZ SO4 70-90 г/л, ZnS64 40-60 г/л. Плотность 1250-1300 кг/м температура 50°С. Образовавшийся жгутик вытягивают на 70-80% в парожидкостном устройстве. В жидкостную камеру устройства подается пластификационная ванна, содержащая H2SO4 10-20 г/л, ZnSO4 не более 10 г/л. Плотность 1050 кг/м, температура .50-55°С. В паровую камеру устройства подают насыщенный пар под давлением 3 10 Па. После пластификации жгутик подвергается промывке, в процессе всех этих операций он усаживается на 4-5%. Скорость формован ш 25-35 м/мин. Приемка жгутика осуществляется на паковку без крутки. Далее жгутик линейной плотности 1000 текс подвергается штапелированию. Длина штапельков в среднем составляет 7J мм. Из ровницы получают пряжу. Физико-механические показатели элементарных нитей и пряжи приведены в таблице. Контрольный пример. Из вискозы, не содержащей двуокиси титана, формуют жгут линейной плотности 1000 текс, состоящий из нитей с утонениями. Параметры вискозы, составы осадительной и пластификационной ванн н метод формования указаны в примере 1. Утонения в нити создаются с помощью кранов, перекрывающих подачу раствора. Рассредоточение утонений по длине жгута осуществляется применением фильеры спеадальной конструкции в виде усеченного конуса, на боковой поверхности которой расположены отверстия 3000/0.8 (прототип). Далее жгутик подвергают штапелированию. Длина штапельков в среднем составляет 50 мм. Физико-механические показатели элементарных нитей и пряжи приведены в таблице. Как видно из таблицы, введение в прядильный раствор инородных дисперсных частиц позволяет получить такой жгут, который, несмотря на ослабленные участки, может быть подвергнут упрочнению, в результате чего разрывная нагрузка, штапельной пряжи возрастает. Равномерность элементарных нитей в жгуте j, по линейной плотности увеличивается (коэффициент вариации по линейной плотиости уменьшается) .

86141210

Формула изобретениялеиных участков на нитях жгута осуществляют

ческих нитей, заключающийся в формованииот 2,5 до 3,5 мкм.

химических нитей путем экструдированияs 2. Способ по п. 1, о т л и ч а ю щ и йраствора полимера через фильеру, образованиис я тем, что в качестве частиц используют

ослабленнь.1х )гчастков- на нитях жгута, отделке,или двуокись титана, или дисперсные красители,

суШке и Штапелировании жгута нитей с после-или двуокись кремния.

дующим формированием из полученных воло-Источники информации,

кон пряжи, о т лич а ющ ий с я тем, ю принятые во внимание при зкспертизе что, с целью повышения качества пряжи и1. Авторское свидетельство СССР N 105239,

расширения ее ассортимента, образование ослаб-кл. О 01 D 5/20, 1947.

путем введения в раствор полимера химически

Авторы

Даты

1981-09-07—Публикация

1979-06-28—Подача