(54) СГЮСОБ ПОЛУЧЕНИЯ ИЗВИТОГО ВИЗКОЗНОГО

ЖГУТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения вискозного волокна | 1978 |

|

SU852978A1 |

| Способ получения вискозного волокна | 1986 |

|

SU1427010A1 |

| Способ получения вискозного волокна | 1986 |

|

SU1409686A1 |

| Способ получения вискозного волокна | 1987 |

|

SU1514840A1 |

| Способ получения вискозного волокна | 1987 |

|

SU1617066A1 |

| Осадительная ванна для формования вискозного волокна | 1985 |

|

SU1371991A1 |

| Способ получения вискозного волокна | 1987 |

|

SU1609830A1 |

| Способ получения вискозного волокна и нити | 1980 |

|

SU933835A1 |

| Способ получения вискозного волокна | 1988 |

|

SU1763529A1 |

| Способ получения вискозных волокон и нитей | 1980 |

|

SU1016405A1 |

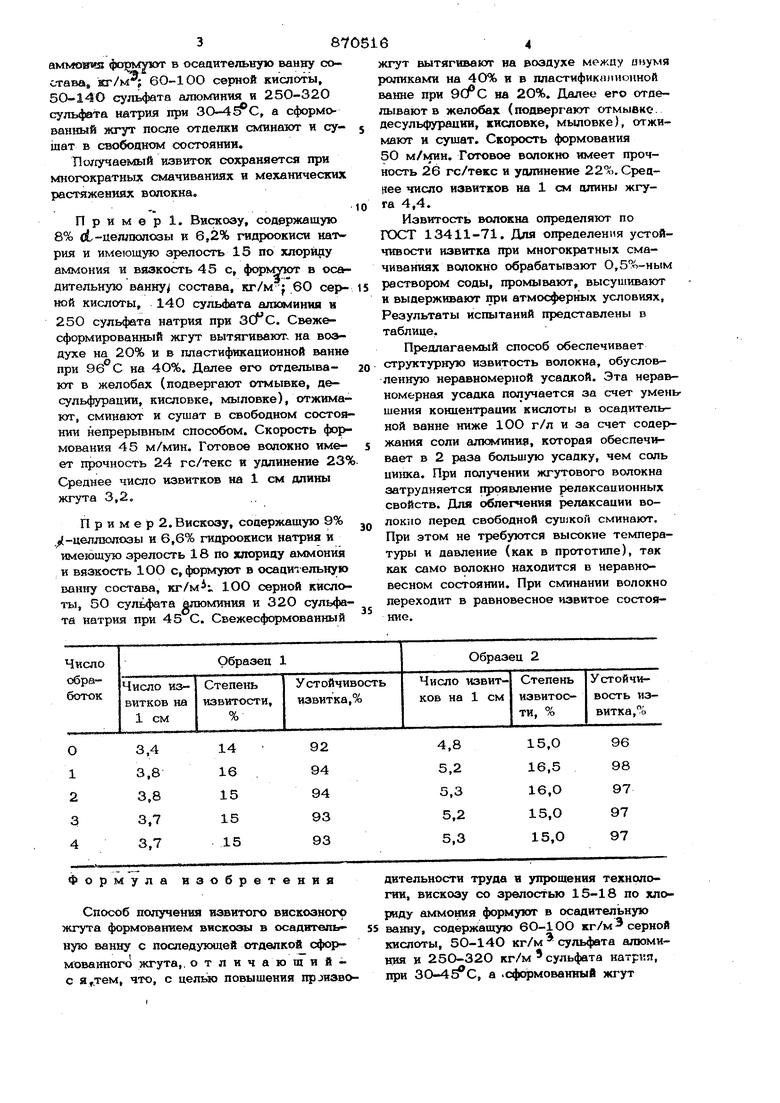

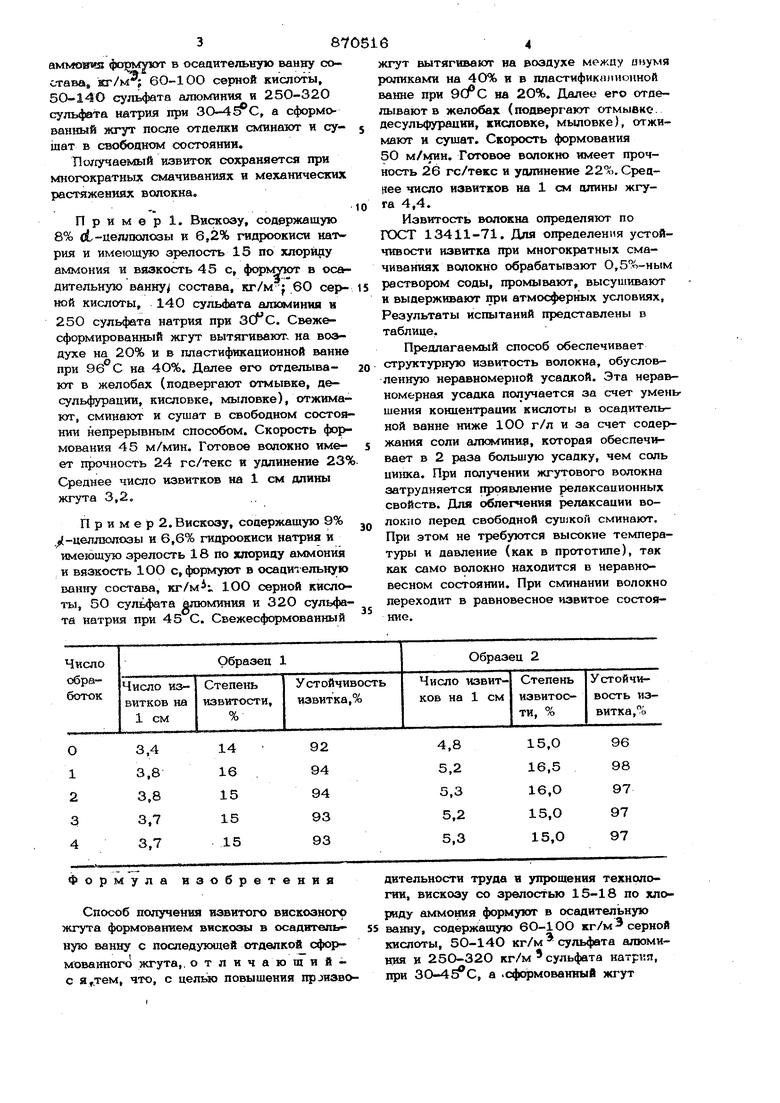

Иэобретенве относится к производству химических волокон, в частности к способу получения извитого вискозного жгута. Известен способ получения извитого ВИСКОЗНОГОжгута согласно которому ьио козу, содержащую 6-1О% о -целлюлозы, при отношении щелочи к целлюлозе О,60,9 и имеющую вязкость 30-60 с иу3545, формуют в осадительную ванну, сод жащую 8О-10О г/л серной кислоты в 5-30 г/л сульфата цинка. Сформованный жгут вытягивают в пла тификационной ванне, отмывают от кислоты и солей и наматывают на катушку диаметром 25 см в количестве 3-5 кг. Затем паковку снимают, катушку удаляют, жгут перевязывают и в воде мотков подвергают десульфурадин Н другой обработке в pe3ynbTdte чего жгут приобретает йавнтость f ij. Недостатками способа являются перноштаность процесса, знач1ггельные затраты ручного труда. Наиболее близким к предлагаемому способу является способ получения вискозного извитого жгута формованием вискозы с зрелостью по ЦИдСС Ю-13 1фи 4О-70 С в осадительную ванну, содержащую 220-24О г/л сульфата натрия, 2ОЕО г/л сульфата цинка и серной кислоты (7х +10)), с последующими отделкой, сушкой и релаксацией полученного волокна 2j. Недостатками способа являются необходимость проведения релаксации, что связано с введением дополнительных операций обработки волокна щелочью, его промывки, сушки и других операций. Целью изобретения является повышенне производительности труда и упрощение технологии. Цель достигается тем, что в способе получение извитого вискозного жгута фор-, мованием вискозы в садительную ванну с последующей отделкой сформованного жгута,вискозу со зрелостью 15-18 по хлопиду 387 аммойп я фото/г тот в осааительную ванну состава, 6О-1ОО серной кислоты, 50-14О С1пьфата алюминия и 25О-320 сульфата натрия при ЗО-4о С, а сформованный жгут после отделки сминают и сушат в свободном состоянии. Получаемый извиток сохраняется при многократных смачиваниях и механических растяжениях волокна. Пример. Вискозу, содержащую 8% (1-цешполозы и 6,2% гидроокиси натрия и имеющую зрелость 15 по хлориду аммония и вязкость 45с, формуют в осадительнуюванную состава, кг/м-;60 серной кислоты, 140 сульфата алкминия и 25О сульфата натрия при 3Cf С. Свежесформированный жгут вытягивают, на воздухе на 20% и в пластификационной ванне при 96 С на 4О%, Далее его отделывают в желобах (подвергают отмывке, десульфурацни, кисловке, мыловке), отжимают, сминают к сушат в свободном состоянии непрерывным способом. Скорость формования 45 м/мин. Готовое волокно имеет прочность 24 гс/текс и удлинение 23% Среднее число извитков на 1 см длины жгута 3,2. П р и м е р 2. Вискозу, содержащую 9% .(-целлюлозы и 6,6% гидроокиси натрия и имеющую зрелость 18 по хлориду аммония и вязкость 100 с, формуют в осади, ельную ванну cocTaEsa, , 1ОО серной кислоты, 50 сульфата алюминия и 32О сульфата натрия при 45 С. Свежесформованный

Формула изобретения

Способ получения извитого вискозного жгтга формованием вискозы в осадительную ванну с последуюиадй отделкой сформованного жгута,, отличаюшийс я,,тем, что, с целью повышения производительности труда и упрощения технологии, вискозу со зрелостью 15-18 по хлориду аммония формуют в осадительную 55 ванну, содержащую 6О-1ОО кг/м серной кислоты, 5О-140 кг/м сульфата алюминия и 250-320 кг/м сульфата натрия, при , а .сфсфмованный жгут 6 жгут вытягивают на воздухе межцу ц пум я роликами на 40% и в пластификямионной ванне при Q(fc на 20%. Далее его отделывают в желобах (подвергают отмывко. десульфурации, кисловке, мыловке), отжимают и сушат. Скорость формования 50 м/мин. Готовое волокно имеет прочность 26 гс/текс и удлинение 22%. Среднее число извитков на 1 см длины жгуга 4,4. Извитость волокна опззеделяют по ГОСТ 13411-71. Для определения устойчивости извитка при многократных смачиваниях волокно обрабатывают О,5%-ным растворюм соды, промывают, высушивают и выдерживают при атмосферных условиях, Результаты испытаний представлены в таблице. Предлагаемый способ обеспечивает структурную извитость волокна, обусловленную неравномерной усадкой. Эта неравномерная усадка получается за счет уменьшения концентрации кислоты в осадительной ванне ниже 10О г/л и за счет соде1 жания соли алюминия, которая обеспечивает в 2 раза большую усадку, чем соль цинка. При получении жгутового волокна затрудняется проявление релаксационных свойств. Для облегчения релаксации волокно перед свободной сушкой сминают. При этом не требуются высокие температуры и давление (как в прототипе), так как само волокно находится в неравновесном состоянии. При сминании волокно переходит в равновесное извитое состояние.

3в7ОГ)1в4

после отаелки сминакуг и сушат в сво-1, Патент ЧССР N 97566,

бодном состоянии.кп. 29 Ъ 3/2О, опубпюс. 19б6.

Источники информации,кл. 29Ъ 3/20, опубляк. 197-3 (прогопринятые во внимание при экспертизе тип).

Авторы

Даты

1981-10-07—Публикация

1979-09-04—Подача