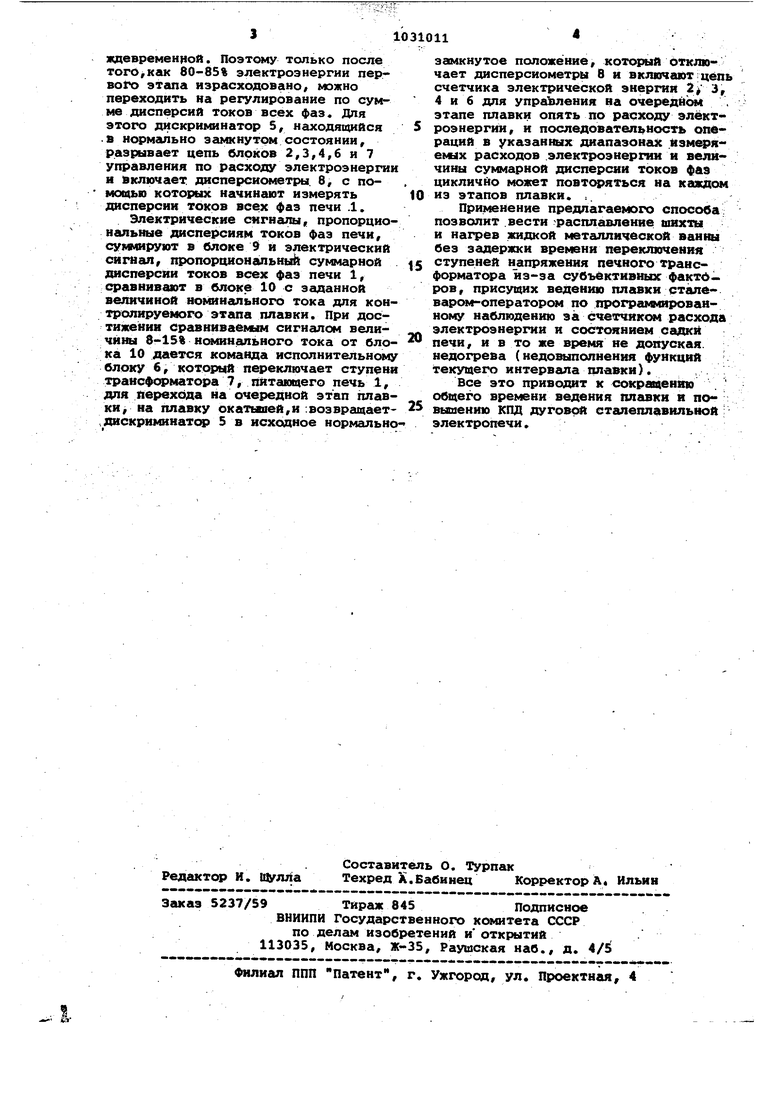

Изобретение относится к электрометаллургии, в частности к способам управления электрическим режимсм плавки в дуговой -электропечи для плавки метгшлиэованиых окатышей. При плавке в дуговой электропечи с применением металлизованных окатышей необходимо при одном сочета|1ии. ступеней тока и напряжения произвести расплавление скрапа в объеме 35% завалки, а затем после образования озера жидкого металла перейти на другой интервал с другим сочетанием ступеней тока и напряжения и непрерывной загрузкой окатышей через сводовое отверстие. Известен способ контроля плавки , в дуговой сталеплавильной печи по частотным отношениям в спектре коле баний токов, при котором каждому периоду плавки приписывают соответственно свои величины спектргльного состава (удельный весразличщх гар моник колебаний тока) представитель ной фазы и по ним корректируют режим плавки в дуговой стгшеплавнльио печи 1. Недостатком такого способа является низкая точность управления, так как осуществляется, как правило, контроль только одной фазы, а частот ные спектры различных фаз достаточно сильно колеблются. Этоприводит к по чению недостоверной информации о необходимости перехода на другой перио плавки при недостаточно количестве введённой электроэнергии. Наиболее близким к предлагаемому по технической сути является способ плавки металлизованных окатышей в многофазной дуговой сталеплавильно электропечи, при котором на первом этапе производят расплавление скрапа, а на втором переплавляют окатыши, на обоих этапах измеряют расход электроэнергии и по нему управляют режимом плавки путем переключения ступеней тока и напряжения печного трансформатора, и.определяют момент окончания первого этапа . Недостатком такого способа является низкая точность управления в конце интервала плавки из-за неодно- родного состава шихты, изменения сос тояния печи, в частности разгара футеровки и других факторов, в связи с чем наблюдается повышенный расход электроэнергии и снижение КПД печи. Цель изобретения -.снижение удельного расхода электроэнергии и повышение КПД печи путем оптнкшзации момента окончания первого этапа. Для достижения цели на первом эта пе указанное управление плавкой по расходу электроэиергии ведут до доо тйжения величины расхода 80-85% от заданной для первого интервала зате до окончания первого этапа упргшление ведут по сумме дисперсий токов всех фаз, а-момент окончания первого этапа определяют по достижению этой суммоЯ 8-15% номинального тока первого этапа. На чертеже изображена блок-схема устройства для реализации предлагаемого способа. От дуговой сталеплавильной печи 1 через датчик 2 расхода электроэнергии, например трехфазный счетчик, подключен блок 3 сравнения, запитанный от задатчика 4 мощности по времени, например, программатора. Блок 3 сравнения через дискриминатор 5подключен к исполнительному блоку 6.переключателя ступеней напряжения трансформатора 7, питаюсдего печь 1. Три других выхода дискриминатора 5 подключены к входам трех дисперсиометров 6 тока. Последние запитаны от трех фаз печи 1, а выходами включены на блок 9 суммирования электрических сигналов,пропсязциональных дисперсиям токов трех фаз. Сумматор 9 зкпсодом подключен ко второму блоку 1C сравнения,запитанному от задатчика 11, выходы блока сравнения включены на вход исполнительного блока б,а также на второй вход дискриминатора , 5 .. Управление осуществляется следую1аим образом. Измеряют с помощью трехфазного счетчика 2 расход электроэнергни печи If сравнивгиот его в блоке 3 сравнения с задаваемой програмпиатором 4 для контролируемого этап плавки величиной и посредством исполнительного блока б переключгиот ступени напряжения трансформатора 7, питающего печь 1 г управляя печью внутри контролируемого этапа до величины расхода электроэнергии печью, равной 80-85% заданного для данного этапа. К этому моменту большая часть скрапа уже расплавлена и под электродг1ми наплавлена достаточно большая жидкгм ванна. Однако дисперсия токов всех фаз еще велика, так как дуги заглублены и горят в колодцах. Поэтому чтобы не ошибиться в определении момента окончания расплавления скрапа следует перейти на измерение дисперсий токов. Причем необходимо измерение сумкы дисперсий токов всех фаз, так как время окончания расплавления скрапа легко узнать по снижению суммы дисперсий при подъеме дуг. Контролировать время окончания первого этапа только по cyi««e дисперсий нельзя, так.как в случае наведения жидкой ванны под электродами сумма дисперсий может снизиться, однако количество введённой электроэнергии при этом может быть мало и вся заварка скрапа может быть еще не расплавлена, а подача окатьшей будет преящевременной. Поэтому только после 80-85% электроэнергии перзоРо этапа иэрасходовано/ можио переходить на регулирование по сумме дисперсий токов всех фаз. Для этого дискриминатор 5, находящийся В н ч мги1ьно эамкнутрм состоянии, разрывает цепь блоков 2,3,4,6 и 7 управления по расходу электроэнергии и Включает дисперсиометры. 8, с помоцью которых начинают измерять дисперсии токов всех фаз печи .1, Электрические сигналы, пропорциональные дисперсиям токов фаз печи, суммируют в блоке 9 и электрический сигнал, пропорционгшьный суммарной дисперсии токов всех фаз печи 1, сравнивают в блоке 10 с заданной величииой номинального тока для контролируемого этапа плавки. При достижении сравниваемым сигналом величины 8-15% нсжинального тока от блока 10 дается команда исполнительнсмшу блоку б, который переключает ступени трансформатора 7, питающего печь 1, для перехода на очередной этап плавки, на плавку окатьшей,и :возвращаетдискриминатор 5 в исходное нормально замкнутое положение, который отключает дисперсиометры 8 и вклюпают цёпь счетчика электрической энергии 3, 4 и 6 для управления на очеред1 Ьм , этапе плавки опять по расходу элёктроэнергин, и последовател1 ность операций в указанных диапазонах йзм яем4х расходов .электроэнергии и величины суммарной дисперсии токов фаз циклично может повторяться на каждом из этапов плавки. , Применение предлагаемого способа позволит .вести -расплавление шихты и нагрев жидкой металлической ваины без задержки времени переключения ступеней напряжения печного трансформатора из-за субъективных фактбров, присущих веденшо плавки стап варш«-оператором по прогрси«трованному наблюдению за счетчик( расхода электроэнергии и состоянием сгцшй печи, и в то же время не допуская, недогрева (недовыполнения функций текущего интервала плавки}. Все это приводит к сокращению . общего времени ведения ппавки и по выЕаенню КПД дуговой сталеплавильной ; электропечи.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали | 1985 |

|

SU1313880A1 |

| Способ выплавки стали | 1986 |

|

SU1350179A1 |

| Способ управления скоростью загрузки металлизованных окатышей в дуговую сталеплавильную печь | 1986 |

|

SU1395681A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПЛАВКИ МЕТАЛЛИЗИРОВАННЫХ ОКАТЫШЕЙ В ДУГОВОЙ ПЕЧИ | 1993 |

|

RU2082763C1 |

| Способ выплавки стали в дуговой электропечи | 1981 |

|

SU954434A1 |

| Способ управления процессом загрузки металлизованных окатышей в электросталеплавильную печь | 1986 |

|

SU1344784A1 |

| Способ выплавки стали | 1985 |

|

SU1273394A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 1993 |

|

RU2075515C1 |

| Способ определения момента начала загрузки окатышей в дуговую печь | 1984 |

|

SU1254025A1 |

| Способ выплавки стали и сплавов | 1983 |

|

SU1235922A1 |

СПОСОБ ПЛАВКИ МЕТАЛЛИЗОВАН .НЫХ ОКАТЫШЕЙ В МНОГОФАЗНОЙ ДУГОВОЙ СТДЛЕПЛАВИЛЬЯОЙ ЭЛЕКТРОПЕЧИ, при котором На первом этапе производят расплавление скрапа, а на втором переплавляют окатыши, на обоих этапах измеряют расход электроэнергии и по нему управляют режимом плавки путем переключения ступеней тока и напряжения печного трансформатора, и определяют момент окончания первого этапа, отличаюЕвийся тем, что, с целью снижения удельного расхода электроэнергии и повышения КПД печи путем оптимизации момента окончания первого этапа, на первом этапе указанное управление плавкой по-расходу электроэнергии ведут до достижения величины расхода 80-85% от заданной для первого интервгша, затем до окончания первого этапа управление ведут по сукме дисперсий токов всех фаз, а момент окончания первого этапа определяют по достижению этой суммой 8-15% номингшьного тока первого этапа. ;

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Галки М.Ф | |||

| и др | |||

| ЭВМ в прои водстве стали | |||

| М., Металлургия, 1976 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Электротехническая промышленность | |||

| Сб | |||

| Информэлектро | |||

| Сер.Элек тротермия, № 2, | |||

Авторы

Даты

1983-07-23—Публикация

1979-12-07—Подача