Изобретение относится к сталеплавильному производству, а именно к электросталеплавильному производству, и может быть использовано для управления процессом плавки металлизован- ных окатышей в электросталеплавильных печах.

Цель изобретения - повышение пр&изводительности печи и уменьшение удель-- 0 анализатора 6 и одновременно подает

ного расхода электроэнергии.

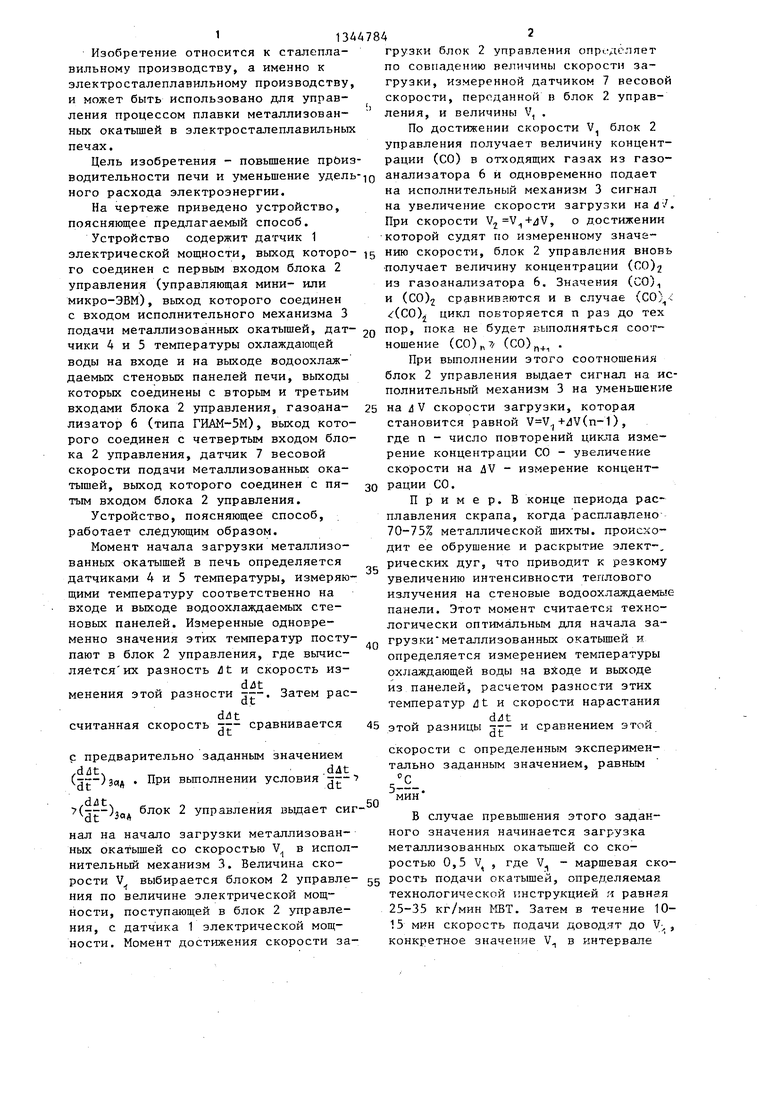

На чертеже приведено устройство,

поясняющее предлагаемый способ. Устройство содержит датчик 1

электрической мощности, выход которо- 15 скорости, блок 2 управления вновь

го соединен с первым входом блока 2 управления (управляющая мини- или микро-ЭВМ), выход которого соединен с входом исполнительного механизма 3 подачи металлизованных окатышей, датчики 4 и 5 температуры охлаждающей воды на входе и на выходе водоохлаж- даемых стеновых панелей печи, выходы которых соединены с вторым и третьим входами блока 2 управления, газоанализатор 6 (типа ГИАМ-5М), выход которого соединен с четвертым входом блока 2 управления, датчик 7 весовой скорости подачи металлизованных окатышей, выход которого соединен с пятым входом блока 2 управления.

Устройство, поясняющее способ, работает следующим образом.

Момент начала загрузки металлизованных окатышей в печь определяется датчиками 4 и 5 температуры, измеряющими температуру соответственно на входе и выходе водоохлаждаемых стеновых панелей. Измеренные одновременно значения этих температур поступают в блок 2 управления, где вычисляется их разность At и скорость изd4tменения этой разности -;--. Затем рассчитанная скорость

dt

d4t

-т- сравнивается

dt

При

вьшолнении условия jr-

блок 2 управления вьщает сиг

с предварительно заданным значением xddt, .d4t

.d4t,

нал на начало загрузки металлизованных окатьшгей со скоростью V в исполнительный механизм 3. Величина скорости V выбирается блоком 2 управления по величине электрической мощности, поступающей в блок 2 управления, с датчика 1 электрической мощ

ности. Момент достижения скорости за- конкретное значение V. в интервале

грузки блок 2 управления определяет по совпадению величины скорости загрузки, измеренной датчиком 7 весовой скорости, переданной в блок 2 управления, и величины V, .

По достижении скорости V блок 2 управления получает величину концентрации (СО) в отходящих газах из газона исполнительный механизм 3 сигнал на увеличение скорости загрузки на а- . При скорости , о достижении которой судят по измеренному значе20

получает величину концентрации (СО) из газоанализатора 6. Значения (СО) и (СО) сравниваются и в случае (СО); (C0)j цикл повторяется п раз до тех пор, пока не будет выполняться соотношение (СО) 7/ (СО),

h П+-,

При выполнении этого соотношения блок 2 управления выдает сигнал на исполнительный механизм 3 на уменьшение

25 на V скорости загрузки, которая становится равной (n-1), где п - число повторений цикла измерение концер1трации СО - увеличение скорости на dV - измерение концент30 рации СО.

Пример. В конце периода расплавления скрапа, когда распладлено 70-75% металлической шихты, происходит ее обрушение и раскрытие элект-,

„ рических дуг, что приводит к резкому увеличению интенсивности теплового излучения на стеновые водоохлаждаемые панели. Этот момент считается технологически оптимальным для начала грузки металлизованных окатышей и определяется измерением температуры охлаждающей воды на входе и выходе из панелей, расчетом разности этих температур и скорости нарастания

/1C -

5 этой разницы -т-- и сравнением этой

скорости с определенным экспериментально заданным значением, равным С

50

5--- мин

В случае превьш1ения этого заданного значения начинается загрузка металлизованных окатьпией со скоростью 0,5 V , где V,, - маршевая ско- 55 рость подачи окатышей, определяемая технологической инструкцией л равная 25-35 кг/мин МВТ. Затем в течение 10- 15 мин скорость подачи доводят до V- ,

25-35 кг/мин МВТ зависит от химического состава и степени металлизации окатышей. Затем скорость V корректируется следующим образом. Одновременно измеряется концентрация (СО) в отходящем из печи газе и увеличивается скорость подачи окатышей на величину ,85-2 кг/мин МВТ. Значение 4V 0,85 кг/мин МВТ определяется из раз- решающей способности весовых устройст тракта загрузки окатьшей, составляющей 50 кг в то время, как весовая скорость подачи окатьшей в период расплавления составляет 0,85 кг/мин МВТх хбО кг/мин. Значение /iV выше 2 кг/мин МВТ приводит к существенному перерегулированию при переходе от последнего увеличения скорости на л при (СО) j i- (СО) 1, , когда скорость уменьшается на jV, и при dV72 кг/мин МВТ скорость подачи будет существенно ниже оптимальной.

В момент достижения скорости Vj V +uV измеряется концентрация (СО). в отходящем газе и сравнивается со значением (СО) . Если вьшолняется (COj (СО) , описанная процедура увеличения скорости и одновременного измерения концентрации СО повторяется до тех пор, пока не будет вьтолнено (СО).,, (СО),,

Тогда скорость подачи окатышей уменьшают на AV и устанавливают равСоставитель А.Абросимов Редактор Н.Киштулинец Техред и.Попович КорректорМ.Демчик

Заказ 4888/27 Тираж 549Подписное

ВНИШШ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

ной V-V +JV(n-l) , если (C0)j 4: (С0) , скорость загрузки уменьн1ают на dV и устанавливают равной )V.

Формула изобретения

Способ управления процессом загрузки металлизованных окатышей в электросталеплавильную печь, преимущественно с водоохлаждаемыми стеновыми панелями, включающий изменение скорости подачи металлизованных ока- |ЪЩ1ей в печь в зависимости от вводи-; мой электрической мощности, отличающийся тем, что, с целью повьшения производительности печи и уменьшения удельного расхода электроэнергии, дополнительно измеряют содержание окиси углерода в отходящих газах, температуру воды на выходе и входе водоохлаждаемых стеновых панелей печи, определяют разность этих температур и скорость изменения разности температур, а загрузку металлизированных окатьш1ей производят при превьш ении скорости изменения разности температур заданного по технологии значения, причем в дальнейшем расход металлизированных окатьш1ей изменяют в зависимости от содержания окиси углерода в отходящих газах с учетом поддержания его на максимальном значении.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления скоростью загрузки металлизованных окатышей в дуговую сталеплавильную печь | 1986 |

|

SU1395681A1 |

| Способ определения момента начала загрузки окатышей в дуговую печь | 1984 |

|

SU1254025A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПЛАВКИ МЕТАЛЛИЗИРОВАННЫХ ОКАТЫШЕЙ В ДУГОВОЙ ПЕЧИ | 1993 |

|

RU2082763C1 |

| Электросталеплавильный агрегат ковш-печь (ЭСА-КП) | 2016 |

|

RU2645858C2 |

| Способ электроплавки стали из железорудного металлизованного сырья и дуговая печь для его осуществления | 2020 |

|

RU2761189C1 |

| ДУГОВАЯ ПЕЧЬ ДЛЯ ЭЛЕКТРОПЛАВКИ СТАЛИ | 2014 |

|

RU2567426C1 |

| СПОСОБ УПРАВЛЕНИЯ ВЫПЛАВКОЙ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2014 |

|

RU2567425C1 |

| Способ выплавки стали в агрегате печь-ковш | 2016 |

|

RU2649476C2 |

| СПОСОБ УПРАВЛЕНИЯ ЭЛЕКТРИЧЕСКИМ РЕЖИМОМ ДУГОВОЙ ПЕЧИ | 2005 |

|

RU2385952C2 |

| СПОСОБ ЭЛЕКТРОПЛАВКИ СТАЛИ В ДУГОВОЙ ПЕЧИ | 2005 |

|

RU2360009C2 |

Изобретение относится к сталеплавильному производству . и может быть использовано для управления процессом плавки металли- зованных окатышей в электросталеплавильной печи. Цель изобретения - повышение производительности печи и уменьшение удельного расхода электроэнергии. Сущность изобретения заключается в том, что момент начала загрузки окатышей в печь определяется датчиками 4, 5 температуры, измеряющими температуру соответственно на входе и выходе водоохлаждаемых стеновых панелей. Сигналы с датчиков 4, 5 поступают в блок 2 управления, где вычисляется их разность (лс) и скорость ее изменения (d4t/dt), которая сравнивается с предварительно заданным значением. При вьтолнении условия dJt/dt(ddt/dt)j блок 2 вьща- ет сигнал на начало загрузки окатышей со скоростью V, в исполнительный механизм 3. По достижении скорости V блок 2 управления получает значение концентрации (СО) в отходящих газах от газоанализатора 6. Далее расход окатышей изменяют в зависимости от величины (СО) с учетом его поддержания на максимальном значении. 1 ил. i (Л 00 4; 4 00 4

| Способ управления процессом плавки губчатого железа в электрической печи | 1975 |

|

SU523142A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-10-15—Публикация

1986-06-27—Подача