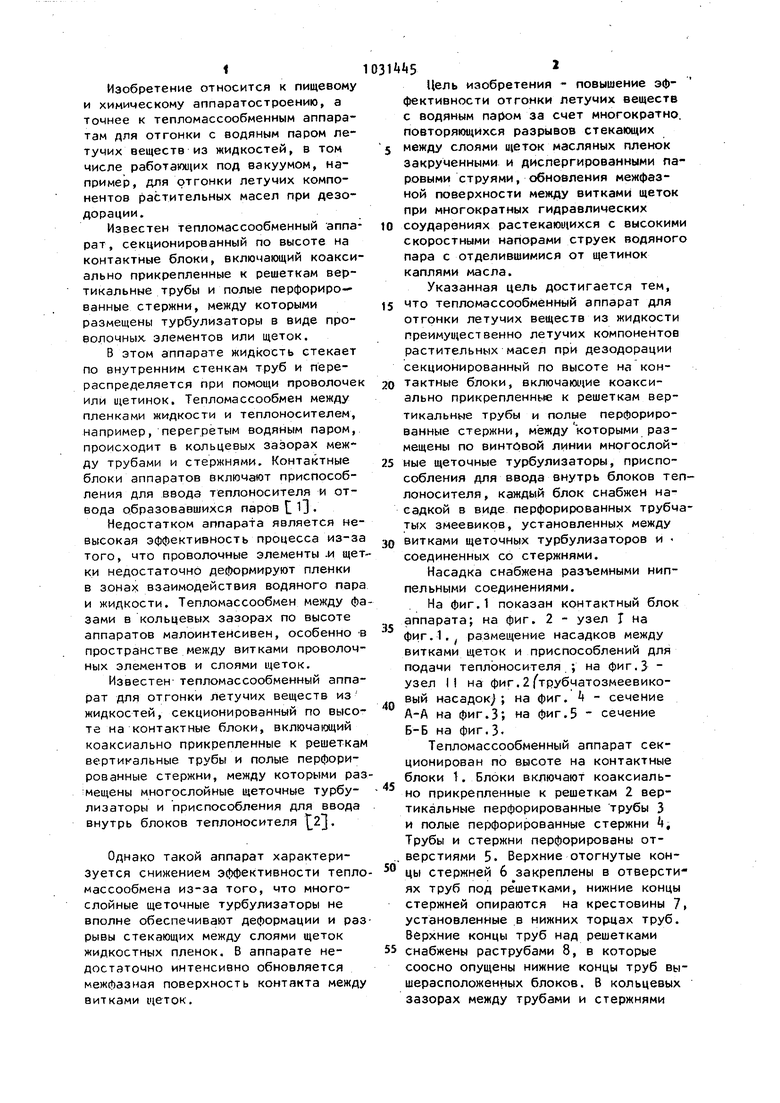

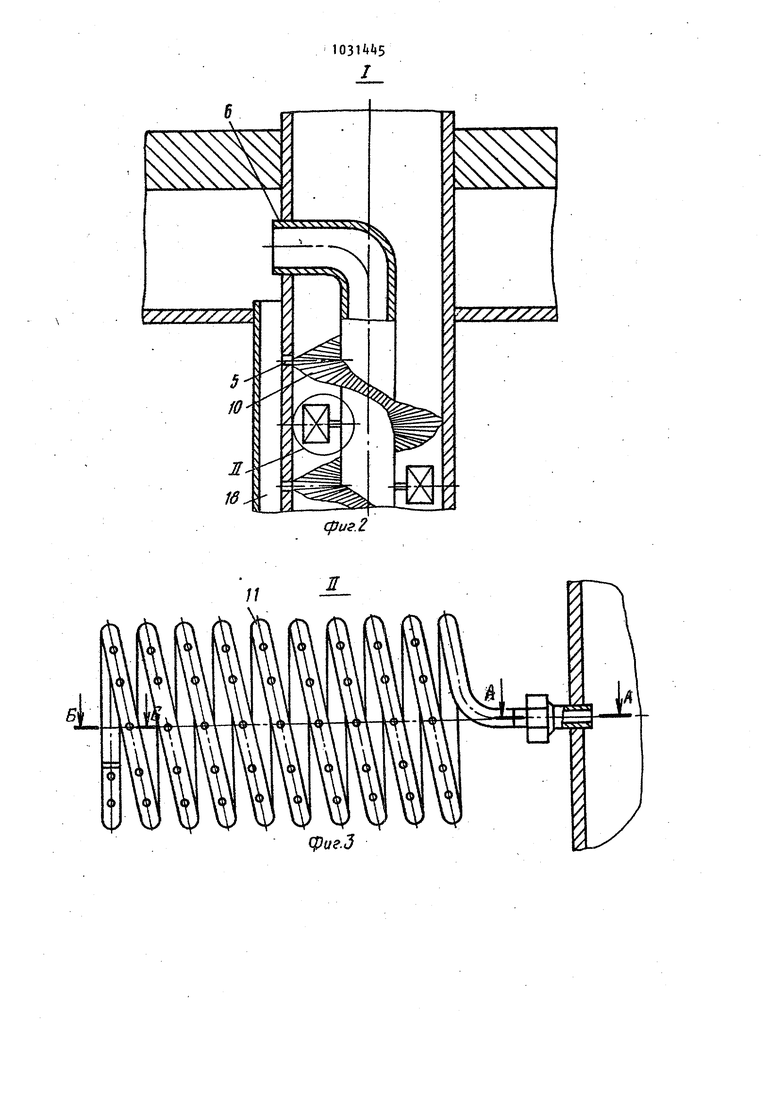

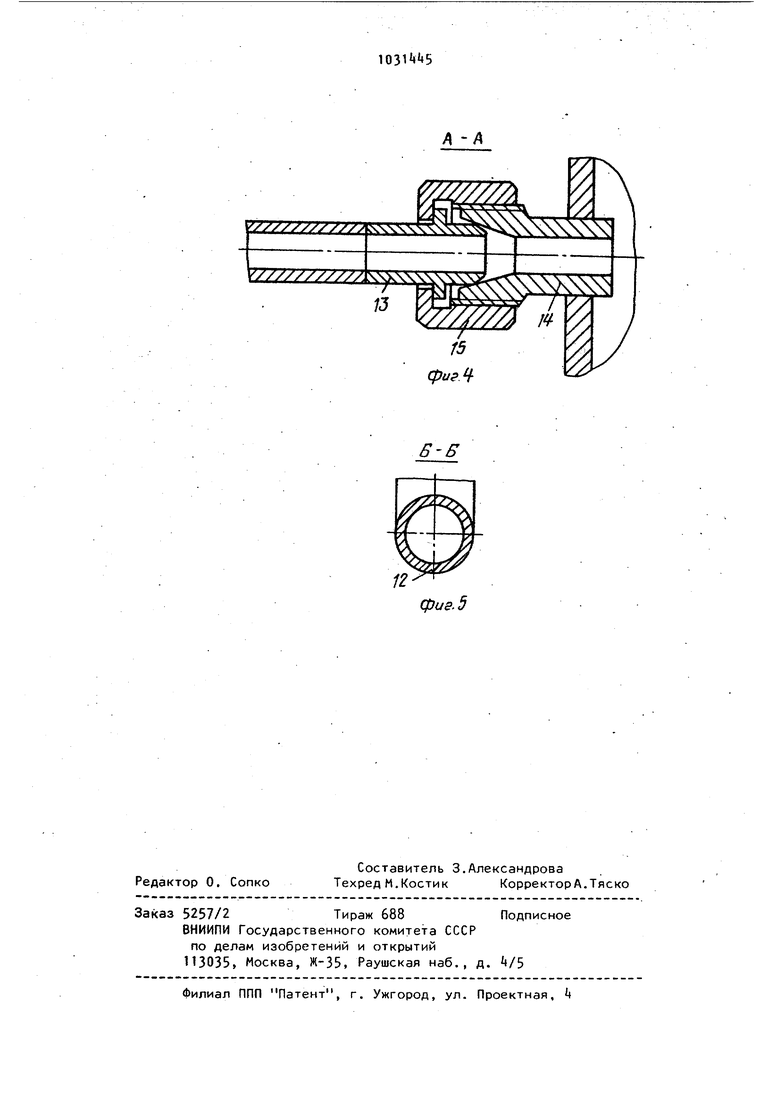

Изобретение относится к пищевому и химическому аппаратостроению, а точнее к тепломассообменным аппаратам для отгонки с водяным паром летучих веществ из жидкостей, в том числе работаюи1их под вакуумом, например, для отгонки летучих компонентов растительных масел при дезодорации. Известен тепломассообменный аппа рат, секционированный по высоте на контактные блоки, включающий коакси ально прикрепленные к решеткам вертикальные трубы и полые перфорированные стержни, между которыми размещены турбулизаторы в виде проволочных, элементов или щеток. В этом аппарате жидкость стекает по внутренним стенкам труб и перераспределяется при помощи проволочек или щетинок. Тепломассообмен между пленками жидкости и теплоносителем, например, перегретым водяным паром, происходит в кольцевых зазорах между трубами и стержнями. Контактные блоки аппаратов включают приспособления для ввода теплоносителя и отвода образовавшихся паров tij. Недостатком аппарата является невысокая эффективность процесса из-за того, что проволочные элементы -и щет ки недостаточно деформируют пленки в зонах взаимодействия водяного пара и жидкости. Тепломассообмен между фа зами в кольцевых зазорах по высоте аппаратов малоинтенсивен, особенно -в пространстве между витками проволочных элементов и слоями щеток. Известен- тепломассообменный аппарат для отгонки летучих веществ из жидкостей, секционированный по высоте на контактные блоки, включающий коаксиально прикрепленные к решеткам вертикальные трубы и полые перфорированные стержни, между которыми раз мещены многослойные щеточные турбулизаторы и приспособления для ввода внутрь блоков теплоносителя 2, Однако такой аппарат характеризуется снижением эффективности тепло массообмена из-за того, что многослойные щеточные турбулизаторы не вполне обеспечивают деформации и раз рывы стекающих между слоями щеток жидкостных пленок. В аппарате недостаточно интенсивно обновляется межфазная поверхность контакта между Витками 1цеток. s Цель изобретения - повышение эффективности отгонки летучих веществ с водяным па0ом за счет многократно. повторяюи ихся разрывов стекающих между слоями щеток масляных пленок закрученными и диспергированными паровыми струями, обновления межфазной поверхности между витками щеток при многократных гидравлических соударениях растекающихся с высокими Скоростными напорами струек водяного пара с отделившимися от щетинок каплями масла. Указанная цель достигается тем, что тепломассообменный аппарат для отгонки летучих веществ из жидкости преимущественно летучих компонентов растительных масел при дезодорации секционированный по высоте на контактные блоки, включающие коаксиально прикрепленные к решеткам вертикальные трубы и полые перфорированные стержни, между которыми размещены по винтовой линии многослойные щеточные турбулизаторы, приспособления для ввода внутрь блоков теплоносителя , каждмй блок снабжен насадкой в виде перфорированных трубчатых змеевиков, установленных между витками щеточных турбулизаторов и соединенных со стержнями. Насадка снабжена разъемными ниппельными соединениями. На фиг.1 показан контактный блок аппарата; на фиг. 2 - узел Т на фиг.1. размещение насадков между витками щеток и приспособлений для подачи теплоносителя.; на фиг.З узел И на фиг.2fтpyбчaтoзмeeвикoвый насадок ; на фиг. - сечение А-А на фиг.З; на фиг.5 - сечение Б-Б на фиг.3. Тепломассообменный аппарат секционирован по высоте на контактные блоки t. Блоки включают коаксиально прикрепленные к решеткам 2 вертикальные перфорированные трубы 3 и полые перфорированные стержни , Трубы и стержни перфорированы отверстиями 5. Верхние отогнутые концы стержней 6 закреплены в отверстиях труб под решетками, нижние концы стержней опираются на крестовины 7, установленные .в нижних торцах труб. Верхние концы труб над решетками снабжены раструбами 8, в которые соосно опущены нижние концы труб вышерасположенных блоков. В кольцевых зазорах между трубами и стержнями . размещены по винтовой линии многослойные щеточные турбулизаторы 9, щетки 10 прикреплены к стенкам стержней, наружные концы щетинок касаются внутренних стенок труб. Контактные блоки снабжены перфорированным трубчатозмеевиковыми. насадками 11, перфорация трубок выполнена в виде тангенциально направленных отверстий 12, расположенных с одинаковым шагом вдоль внешней образующей спирали змеевиков. Насадки снабжены разъемными соединениями, при помощи которых они присоединены к стержням, разъемные соединения включают Ниппели 13, приваренные к хвостовикам змеевиков штуцеры И, закрепленные в отверстиях перфорации стержней, и накидные гайки 15, обработанные снаружи в виде шестигранников под стан дартный гаечных ключ. Блоки аппарата включают приспособления для подачи теплоносителя, они содержат размещенные под решетками распределительные камеры 16 с патрубками 17 и прикрепленные к тру бам вертикальные желоба 18, причем верхние открытые концы желобов встав лены в днище камер, а нижние глуXkfe концы упираются в решетки. Блоки включают также приспособления для отвода паров, они содержат размещенные над решетками сборные каме ры, закрытые сверху плоскими крышками 19, в которые вмонтированы отводные патрубки 20. Аппарат работает следующим образом Жидкость, например масло, подают в верхнюю часть аппарата и распреде ляют по трубам контактного блока (н показано). Масло стекает вниз по ко цевым зазорам между перфорированньг ми трубами 3 и полыми перфорированн ми стержнями k, при этом натекает н многослойные щеточные турбулизаторы 9. Щетки 10 перераспределяют потоки масла между стенками труб и стержне выравнивают удельные нагрузки по жи кой фазе в зонах контакта с паром. На стыках контактных блоков масло перетекает из труб вышерасположенных блоков в раструбы нижерасположенных ярусов труб, при этом происходит перемешивание жидкостных пото ков. Теплоноситель, перегретый водя ной Пар, подают в каждый контактный блок через патрубки 17. Пар поступает из распределительных камер 16 1 5 в полые перфорированные стержни k и одновременно в открытые сверху вертикальные желоба 18, откуда он впрыскивается через отверстия 5 онутрь кольцевых полостей между трубами и стержнями. Паровые струи со стороны стержней предварительно закручиваются по спиралевидной траектории в трубчатозмеевиковые насадки 11, а затем диспергируются в тан генциально направленных отверстиях 12, при этом увеличивается скоростной напор образовавшихся мелких струек водяного пара в направлениях к смежным виткам щеточных турбулизаторов. Поток, состоящий из водяных паров и паров летучих веществ, образовавшихся в результате тепломассообмена между перегретым паром и маслом, поднимается по трубам вверх и поступает через раструбы 8 в сборные камеры над решетками. Отвод паров производится из каждого контактного блока через отводные патрубки 20. Го товый продукт - дезодорироваТ ное масло выводится из нижней части аппарата (не показано). В контактных блоках с трубчатозмеевиковыми насадками повышается эффективность тепломассообмена при отгонке летчик веществ с водяным паром. Закрученные и диспергированные паровые струи пронизывают слои щеток под различными углами, при этом многократно деформируют, разрывают стекающие между слоями щеток масляные пленки и ускоряют отгонку летучих веществ из масла. Повышению эффективности отгонки способствуют интенсивные ударные эффекты обновления межфазной поверхности между витками щеток при многократных гидравлическихсоударениях растекающихся с высокими скоростными напорами струек пара с отделившимися от щетинок каплями .масла. В аппарате, секционированным блоками с трубчатозмеевиковыми насадками, возможно регулирование температурного режима отгонки путем изменения термодинамических параметров водяного пара, подаваемого в змеевики. Регулирование гидравлических и диффузионных условий процесса производится подбором необходимого количества насадков по высоте каждого блока. В целях улучшения обслуживания и ремонта насадки присоединены к стержням при помощи разъемных ниппельных соединений. Таким образом, в аппарате, контактные блоки которого снабжены тру чатозмеевиковыми насадками, создает ся более благоприятная гидродинами1ческая обстановка,для улучшения тепломассообмена между перегретым водяным паром и маслом, что повышает общую эффективность процесса отгонки летучих веществ. Предлагаемый аппарат имеет технико-экономические преимущества перед аппаратом-прототипом. Проведены технологические испытания лабораторной модели аппара5м, в комм и высотой тором были размещены три контактных блока, выполненные конструктивно. . 8 аппарате исследовали процесс дезодорации подсолнечного масла путем отгонки летучих веществ nepei- ретым водяным паром. Сравнивая результаты испытаний предлагаемого аппарата с имеющимися данными по изучению эффективности работы аппарата-прототипа, экспериментально установлено повышение эффективности процесса дезодорации на «О, Ожидаемая экономическая эффективность от внедрения промышленного дезодоратора составляет 35 тыс.руб.

(pue.i /

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепломассообменный аппарат | 1986 |

|

SU1333359A1 |

| Тепломассообменный аппарат | 1983 |

|

SU1163895A1 |

| Устройство для дистилляции | 1980 |

|

SU1062250A1 |

| КОНТАКТНОЕ УСТРОЙСТВО ДЛЯ ПРОВЕДЕНИЯ ТЕПЛОМАССООБМЕНА И РАЗДЕЛА ФАЗ В СЕКЦИОНИРОВАННЫХ ПЕРЕКРЕСТНОТОЧНЫХ НАСАДОЧНЫХ КОЛОННАХ В СИСТЕМАХ ГАЗ-ЖИДКОСТЬ И ЖИДКОСТЬ-ЖИДКОСТЬ | 2014 |

|

RU2568706C1 |

| Насадка для тепломассообменных процессов | 1986 |

|

SU1373425A1 |

| Тепломассообменный аппарат | 1987 |

|

SU1457974A1 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2007 |

|

RU2345813C1 |

| КОНТАКТНОЕ УСТРОЙСТВО ДЛЯ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 1992 |

|

RU2043135C1 |

| Тепломассообменный аппарат | 1985 |

|

SU1274706A1 |

| Тепломассообменная колонна | 1989 |

|

SU1655541A1 |

фи8.5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| НАСАДКА МАССООБМЕННЫХ АППАРАТОВВСЕСО;ПАТЕНТ^Ш-Т;БИ5ЛИ< | 0 |

|

SU329898A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент ФРГ № , кл | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1983-07-30—Публикация

1982-03-26—Подача