О

&0

30

аэ

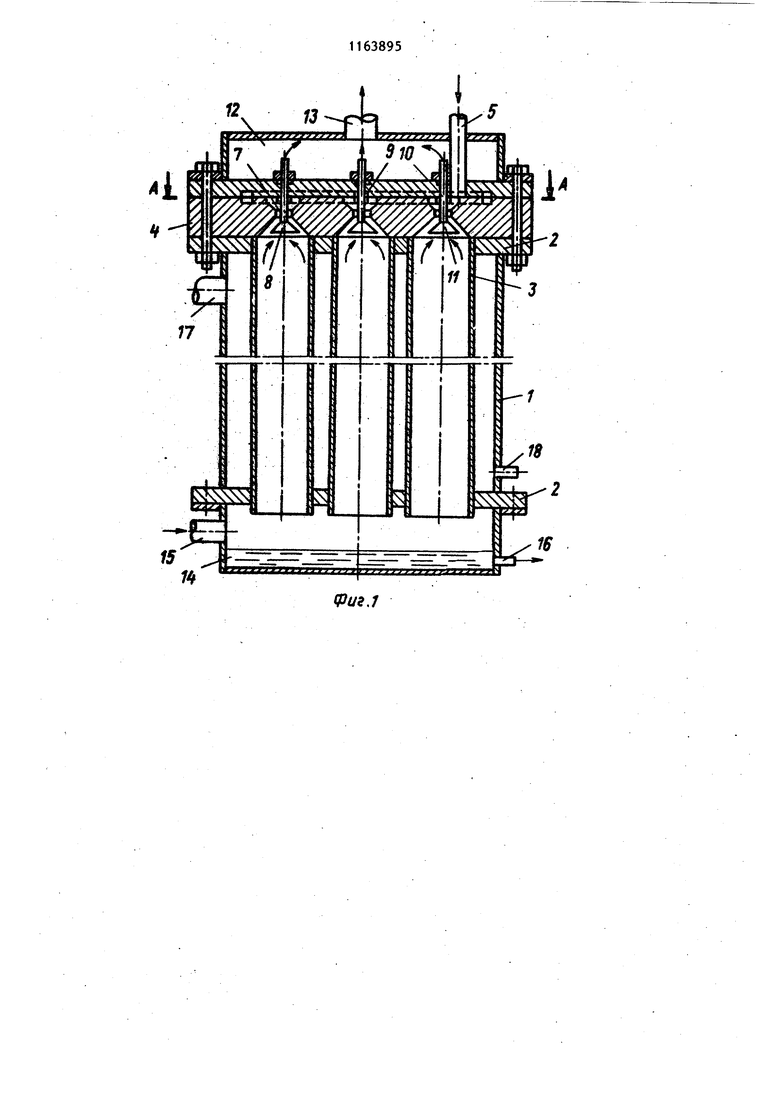

9П Изобретение относится к тепломассообменной технике и может быть испольэовано для абсорбции, перегонки, ректификации и дезодорации в химической и пищевой промьшшенности. Известен трубчатый пленочный аппарат, выполненньй в виде вертикаль ного корпуса, внутри которого установлены трубные решетки с трубками. Рабочая жидкость подается на верхнюю трубную решетку и с помощью распределительного устройства образует равномерную пленку, стекающую внутрь каждой из труб. Отвод отрабо танной жидкости производится через патрубок в днище аппарата. Подаваемый под нижнюю трубную решетку газ рас пределяется по трубам и при движении вверх внутри труй контактирует со стекающей вниз жидкостью, а затем отводится через патрубок в крышке аппарата. В межтрубное пространство подается теплоноситель для нагрева иЛИ охлаждения продукта, в зависимо ти от назначения аппарата. Для обес печения устойчивого пленочного течения по внутренней поверхности трубок без образования струй при больших плотностях орошения распределение жидкости осуществляется с помощью подвижной регулируемой вста ки с косыми прорезями 1. Известен тепломассообменный аппа рат, вютючающий корпус, внутри кото рого установлены трубные решетки с контактными трубами и распределители жидкости, выполненные в виде патрубков, нижняя часть которых снабжена раструбом 2j. . Недостатками известных способов является низкая эффективность взаимодействия фаз вследствие неравноме .ного .распределения жидкости по пери метру контактных труб. Цель изобретения - интенсификаци процесса тепломассопереноса за сче улучшения распределения жидкости п периметру контактных труб. Поставленная цель достигается тем, что в тепломассообменном аппа рате, включающем корпус, внутри ко рого установлены трубные решетки с контактными трубами и распредели ли жидкости, вьшолненные в виде патрубков, нижняя часть которых сн жена раструбом, и установленные в отверсти як верхней трубной решет и, каждое отверстие в трубной реетке с нижней стороны выполнено в орме усеченного конуса, а с противооложной стороны - в форме полусферы отверстием, при этом нижний торец аструба расположен над большим основанием усеченного конуса. Кроме того, аппарат снабжен пластинами, прикрепенными к наружной поверхности раструба и расположенными по винтовой инии. На фиг. 1 изображен тепломассообменный аппарат, продольный разрез,на фиг. 2 - разрез А-А на фиг. 1. Тепломассообменный аппарат содержит корпус 1 с прикрепленными к нему трубными решетками 2, в которых закреплены контактные трубы 3. К трубной решетке примыкает распределитель жидкости, выполненный в виде плиты 4 с входньм патрубком 5, распределительными каналами 6 и сквозными отверстиями 7, со стороны трубной решетки 2 или в плите 4 форму усеченных конусов 8, а с противоположной стороны - полусферическую форму 9. В сквозных отверстиях 7 коаксиально с усеченными конусами распределителей расположены патрубки 10 с раструбом 11 на одном конце, а другим концом закреплены в плите 4. Крепление патрубков в примыкающей к верхней трубной решетке плиты 4 допускает возможность перемещения патрубков по вертикали и регулирования зазора между наружной поверхностью раструбов патрубков 10 и внутренней поверхностью усеченных конусов распределителей жидкости. Наружная поверхность раструба патрубка 10 эквидистантна поверхности усеченного .конуса 8 распределителя жидкости и на ней имеются пластины, расположенные по винтовой линии (не по- . казаны). Патрубки 10 с раструбом соединяют трубное пространство аппарата с пространством верхней камеры 12. Корпус верхней камеры 12 снабжен патрубком 13. Поднижней решеткой размещена камера 14, кожух которой снабжен патрубком 15 и 16. Для входа и выхода теплоносителя в межтрубное пространство аппарата служат патрубки 17 и 18. Аппарат работает следующим образом. Предварительно подогретая до определенной температуры жидкость (растительное масло или жир) под давлением через патрубок 5 поступа ет в распределительные каналы 6, входящие тангенциально в полусфери ческие формы 9, и вытекает через отверстия 7. Жидкость из отверстия 7 в виде жидкого закрученного факела прижимается к стенке усеченного конуса распределителя в плите 4 и в виде тонкой пленки движется по внутренней стенке трубы 3. Распределению факела к поверхности конуса 8 и на стенки контактных труб 3 способств ют раструбы патрубков 10, наружная поверхность которых эквидистантна поверхности усеченных конусов 8 в плите 4 распределителя жидкости. Закручиванию вытекающего из отверстия 7 жидкого факела в значительной мере способствует, наличие на наружной поверхности раструбов 1f пластин, расположенных по винтовым линиям и образующих криволинейные каналы (не показаны). Подача жидкости в аппарат под давлением и закручивание жидкостног факела позволяют создать устойчивый тонкий равномерный жидкостный слой на поверхности труб и в значительно мере поднять эффективность процессо тепло- и массообмена, протекающих в жидкой пленке. За счет изменения давления в жидкой фазе на входе в аппарат можно в широких пределах регулировать толщину пленки, скорос ее движения по поверхности труб а следовательно, время контакта с поверхностью нагрева, что устраняет возможность пригорания и разложения жиров и масел и способствует повышению качества готового продукта. Центробежные силы, действующие на жидкость по нормали к поверхност труб, предотвращают срыв пленки жидкости с поверхности труб. В пред лагаемом техническом решении центро бежные силы создаются без вращающихся частей в аппарате, что в значительной мере упрощает работу аппарата и его обслуживание. При больших скоростях движения пленки, имеющих место в предлагаемом техническом решении, происходит ее турбулизация о газовый поток, приводящая к интенсификации процессов тепло- и массообмена в жидкости. Пленка жидкости, нагреваясь и взаимодействуя с поднимающимся навстречу паром, с екает в камеру 14 и далее через патрубок 16 поступает по назначению. Свежий пар через патрубок 15 поступает в камеру 14 и контактные трубы 3. Пар с летучими веществами из обработанной жидкости через патрубки 10 распределителя жидкости из трубного пространства аппарата поступает в камеру 12 и . через штуцер 13 выводится из аппарата. Теплоноситель поступает в межтрубное пространство через штуцер 17, отдает тепло через стенки труб 3 и выводится из аппарата через штуцер 18. Использование предлагаемого устройства позволяет за счет проведения роцессов тепло- и массообмена и равномерно стекающей закрученной тонкой пленке увеличить интенсивность роцесса на 15-30% и повысить качество готового продукта за счет более полного извлечения из жидкой фазы пределенных компонентов, например, ри дезодорации жиров и растительных асел дьфноиахнупщх веществ, присуих некачественному или комбинироанному сьфью. Удалению дурнопакнуих веществ при дезодорации позволяет получить однородное сьфье без запаха и производить высококачественный пищевой продукт - жиры и растительные маргарины.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2011 |

|

RU2484875C1 |

| Тепломассообменный аппарат | 1987 |

|

SU1445767A1 |

| Тепломассообменный аппарат | 1989 |

|

SU1669476A2 |

| Тепломассообменный аппарат | 1985 |

|

SU1261694A1 |

| Тепломассообменный аппарат | 1982 |

|

SU1101282A1 |

| Тепломассообменный аппарат | 1987 |

|

SU1459686A1 |

| Вертикальный кожухотрубный пленочный испаритель | 1987 |

|

SU1483208A1 |

| ТЕПЛООБМЕННИК-РЕАКТОР | 2012 |

|

RU2511815C1 |

| Тепломассообменный аппарат | 1985 |

|

SU1398892A1 |

| Тепло-массообменный аппарат для отгонки летучих веществ из жидкости | 1982 |

|

SU1031445A1 |

1. ТЕПЛОМАССООБМЕННЫЙ АППАРАТ, включающий корпус, внутри которого установлены трубные решетки с контактными трубами и распре:делители жидкости, вьятолненные в виде патрубков, нижняя часть которых снабжена раструбом, и установленные в отверстиях верхней трубной perjetки, отличающийся тем, что, с целью интенсификации процесса тепломассопереноса за счет улучшения распределения жидкости по периметру контактных труб, каждое отверстие в трубной решетке с нижней стороны выполнено в форме усеченного конуса, а с противоположной стороны - в форме полусферы с отверстием, при этом нижний торец раструба расположен над большим основанием усеченного конуса. 2. Аппарат по п.1, отличающийся тем, что он снабжен пластинами, прякреш1ениЕЯ4и к наружной поверхности раструба и распояоженными по винтовой динии.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Марценюк А.С., Стабников В.Н, Пленочные тепло- и массообменные аппараты в пищевой промьшшенности | |||

| М., Легкая и пищевая промышленность, 1981, с | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Коган В.Б., Харисов М.А | |||

| Оборудование для разделения смесей под вакуумом | |||

| Л., Машиностроение, 1976, с | |||

| Одновальный, снабженный дробителем, торфяной пресс | 1919 |

|

SU261A1 |

| ; | |||

Авторы

Даты

1985-06-30—Публикация

1983-09-12—Подача