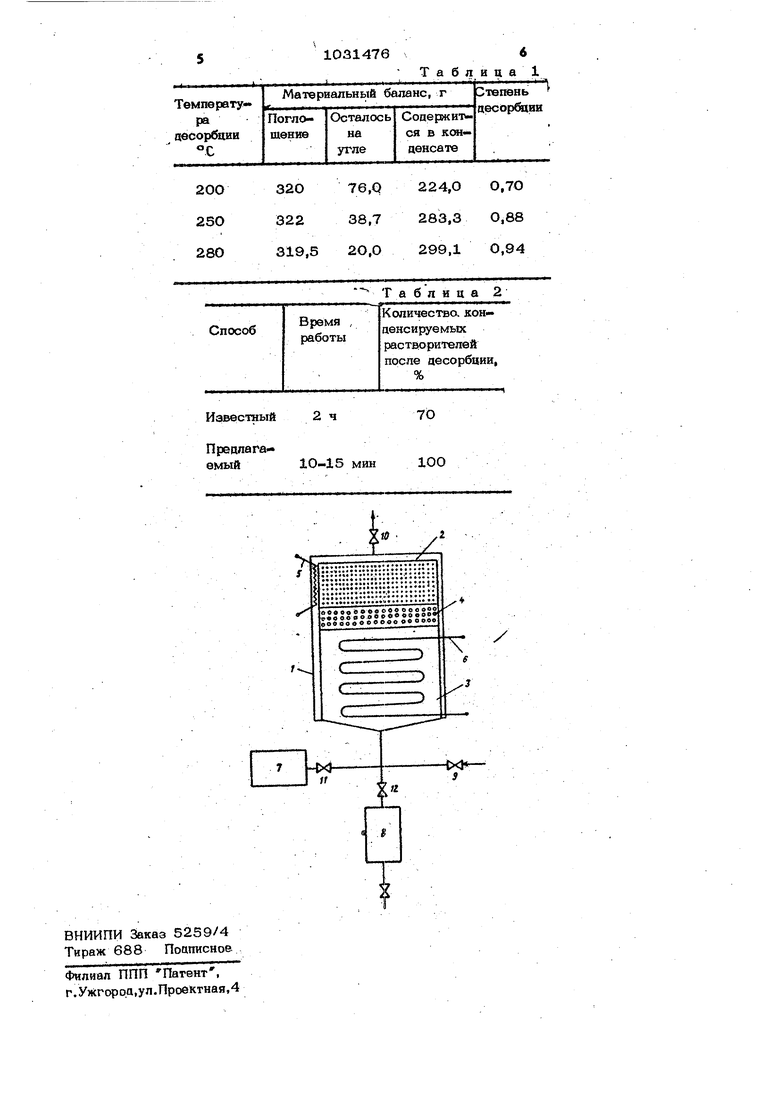

Изобретение относится к процессам рзкутю рации растворителей из газовой смеси и может быть использоваяо цля охраны окружающей среды, преимушест венно при извлечении паров летучих растворителей из газовых выбросов произвоцственных процессов. Известны способы рекупе}эации расрворителей, в которых десорбцию растворителя из слоя адсорбента осуществляю в потоке инертного газа-носителя с послецуюшей конденсацией в холодильнике-конденсаторе Til. Недостатками данных способов являются невысокая степень конденсации растворителя, а также то, что скорость процесса десорбции определяется скоростью газа-носителя и осуществление процесса связано со значительными энергозатратами. Наиболее близким к предлагаемому является способ рекуперации растворителей из газовой смеси, включающий пропускание ее через слой углеродного адсорбента с последующим извлечением растворителя из слоя угля путем нагрев его внешними нагревателями с постоянной откачкой воздуха и десорбируемых паров растворителя с последующим охлаждением десорбированных паров для их конденсации и сбором конценсата L21 . Известно устройство- для рекупера- ции растворителей из газовой смеси, включающее корпус со слоем адсорбента патрубки ввода и вывода фаз, конденсац онную камеру в нижней части корпуса и теплорбменное устройство 3 . Известным способу и устройству характерны недостаточная степень рекуперации растворителей за счет трудности конденсации легколетучих растворителей таких как хлористый метилен, хладон-113 и т.п., а также большие энерго затраты вследствие трудности быстрого охлаждения теплоизолированного адсорн. бера после стадии регенерации. Цель изобретения - повьщ ение степе ни извлечения растворителя и удещевле- ние процесса за счет снижения энергозатрат. Поставленная цель достигается тем, что адсорбент, насыщенный растворителем, вакуумируют с последующим его нагревом до температуры, превыщающей температуру конденсации паров растворителя на 150-2ОО С. Кроме того, ацсорбент, насыщенный ,растворителем, вакуумируют до остаачэчного давления 1 мм рт.ст. Устройство для осуществления способа рекуперации растворителей из газовой смеси, включающее корпус со слоем адсорбента, патрубки ввода и вьшода фаз, конденсационную камеру в нижней части корпуса и теплообменное устрой- ство, снабжено слоем насадки из теплоизоляционного материала, размещенным под слоем адсорбента. По предлагаемому способу вакуумирование системы осуществляют до начала выделения растворителя без нагрева адсорбента. После создания необходимого вакуума вакуум-васос отключают и начинают нагрев адсорбента. При нагреве удаление адсорбированных паров из адсорбента осуществляется за счет разности давлений паров растворителя в нагретом адсорбере и конденсаторе. Процесс десорбции и конденсации длится до тех пор, пока упругость паров растворителя в адсорбенте не станет равной упругости его насыщенных паров при тем пературе конденсации. При вакуумировании часть растворителя удаляется ira угля, но она очень незначительна, так как вакуумирование производится кратковременно, без подво да тепла и до сравнительно высокого остаточного давления в системе 1,0 мм рт.ст. Степень конденсации растворителя по данному способу составляет 99%, На чертеже показано устройство, общий вид. Устройство включает корпус 1 со сло ем адсорбента в адсорбционной камере 2, расположенной над конденсационной ка- мерой 3 и отделена от нее слоем формованной насадки 4 с малой теплопроводностью. Адсорбционная камера имеет нагревательные элементы 5, причем адсорбейт может быть помеитен непосредственно в корпус 1, а также может наХОдиться в кассетах. Использование кассет целесообразно в том случае, когда имеется несколько ис- дхэчникрв газовых выбросов, при этом кассеты поглощают растворитель в разных местах, а регенерацию их проводят в одном. Конденсационная камера 3 имеет змеевик 6, оклажцаемый водопроводной водой. Вакуум-насос 7 и сборник 8 конденсата соединены трубопрово дам и с вентилями 9-12.

Процесс рекуперации паров летучих растворителей осушествляется следующим образом.

Адсорбент помешен непосредственно в адсорбционную камеру. Газовые выбросы, содеркашие пары растворителя по трубопроводу через открытый вентиль 9 направляют в конденсационную камеру 3 Вентиль 10 теисже открыт, вентили 11 и 12 закрыты. Паровоздушная смесь проходит через конденсационную каме- ру 3, в которой охлаждается до 5-15 С н поступает в аасорбцисжную камеру 2, заполненную активированным углем. Растворитель сорбируется активированным углем, а очищенный воздух через открытый вентиль 10 ухоаит в атмосферу. Паровоздутаную смесь пропускают до появления проскока паров растворителя за слоем угля. Затем вентили 9 и 10 закрывают, открывают вентили 11 и 12 и вакуум-насос 7, который обеспечивает создание в каме- ,рах 2 и 3 давления ниже ОД кПа. Затем вентили 11 и 12 закрывают и ва- куум-«асос выключают.

Газовые выбросы, содержащие пары растворителя, проходят конденсационную камеру, гце охлаждаются до температуры , и поступают в адсорбе заполненный активированным углем. Паровоздушную смесь пропускают до появления проскока растворителя за слоем угля. Затем подачу паровоздушнсй смеси прекращают и адсорбер вакуумируют до остаточного давления 1 мм рт. ст. При полной герметизации устройства осуществляют нагрев адсорбента до температуры, вьше температуры кипения растворителя на 15О2ОО°С.

Десорбированные пары растворителя подают в конденсационную камеру, где они конденсируются. При этом в систем устанавливается давление насыщенных паров растворителя, соответствующее температуре конденсации. По окончании десорбции нагрев адсорбента прекращают, жидкий конденсат отводят и уголь охлаждают. При снижении температуры . угяя растворитель, оставшийся в систе-

ме, вновь сорбируется углем. В том случае, если охлаждение угля производится очищаемой парогазовой смесью, выходящий поток нужно дополнительно очищать. Таким образом, в случае непрерывных газовых выбросов непрерывная очистка должна быть обеспечена не менее чем двумя аппаратами.

Предлагаемый способ опробуют на паровоздушной смеси, в которой в качестве низкокипящего растворителя, подвергаемого рекуперации, используют хладон-113. Концентрация его в исходной паровоздушной смеси составляет 60 мг/л, удельная скорость подачи

5 смеси составляет 0,5 л/мин -см.

Насыщение угля производят до прос- КОКОВОЙ концентрации хладона-113 О,1 мг/л. Вакуумирование системы осуществляют до ),оста точного давления

0 1,0 мм рт. ст. Температура десорбции составляет 2ОО-280°С.

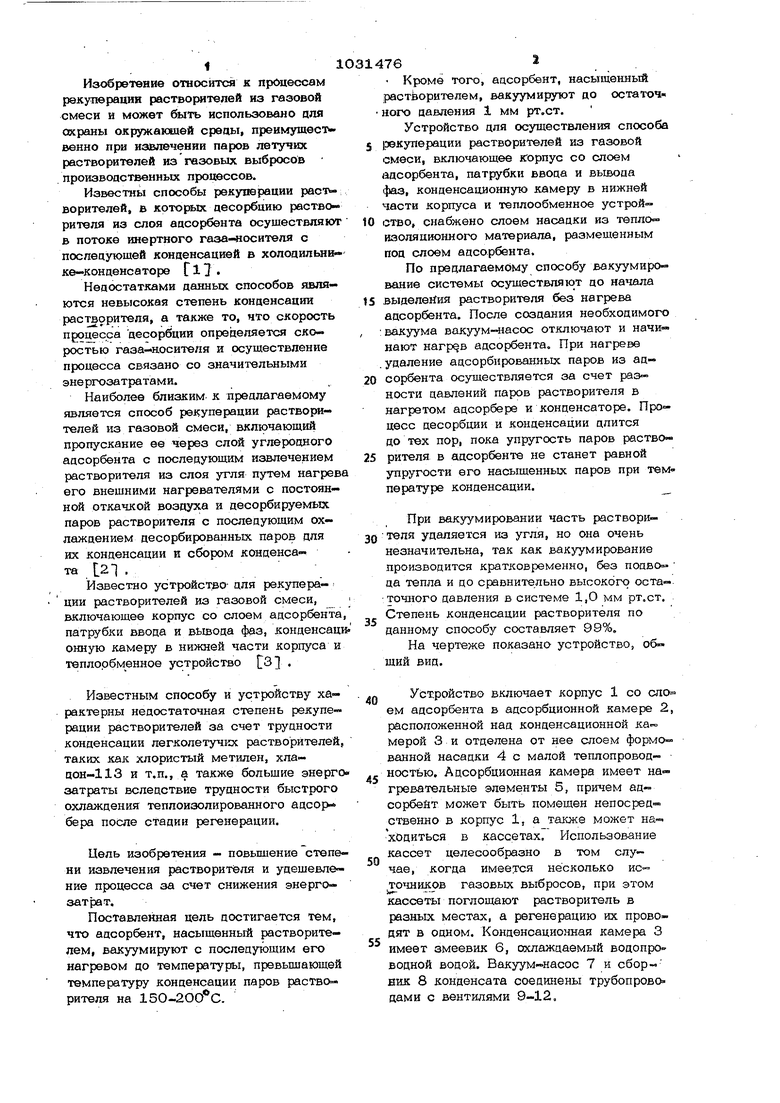

В табл. 1 приведены данные по степени извлечения растворителей из газовой смеси.

5

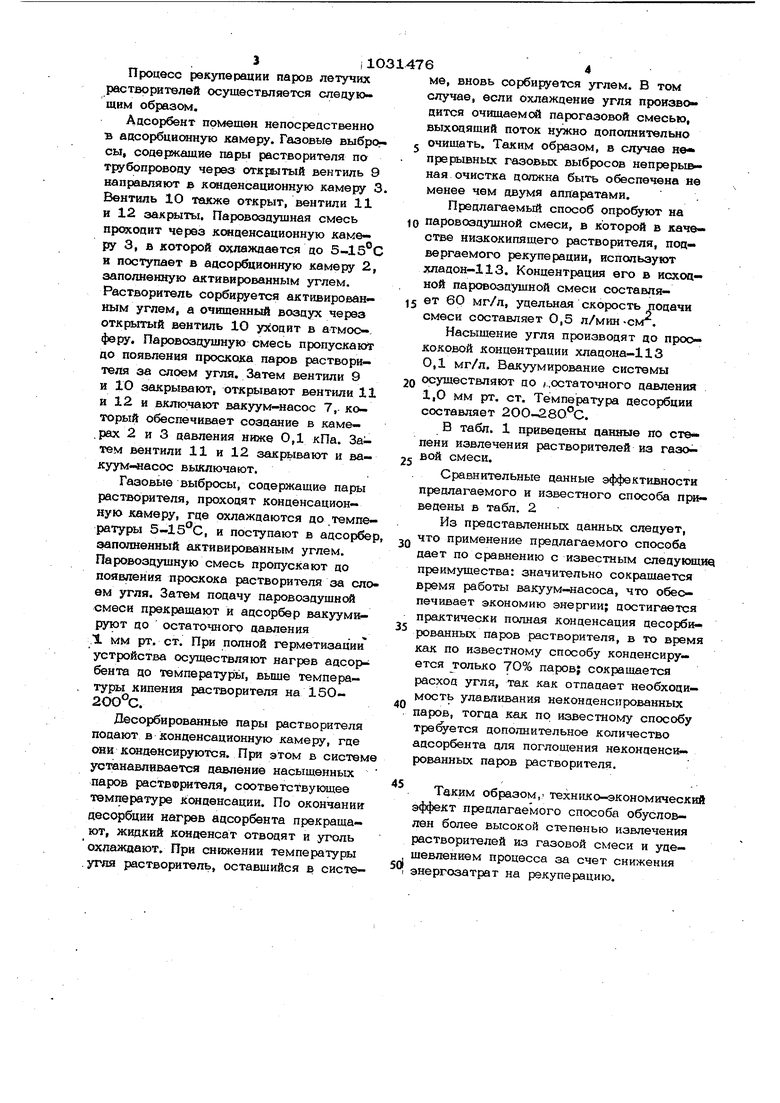

Сравнительные данные эффективности предлагаемого и известного способа приведены в табл. 2

Из представленных данных следует, что применение предлагаемого способа

0 дает по сравнению с известным следующие преимущества: значительно сокращается время работы вакуум-«асоса, что обеспечивает экономию энергии достигается практически полная конденсация десорби5рованных паров растворителя, в то время как по известному способу конденсируется только 7О% паров| сокращается расход угля, так как отпадает необходимость улавливания неконденсированных

0 паров, тогда как по известному способу требуется дополнительное количество адсорбента для поглощения неконденси- рованных паров растворителя.

5

Таким образом, технико-экономический эффект предлагаемого способа обусловлен более высокой степенью извлечения растворителей из газовой смеси и удешевлением процесса за счет снижения

0i энергозатрат на рекуперацию.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕСОРБЦИИ РАСТВОРИТЕЛЯ ИЗ ТОКОПРОВОДЯЩЕГО АДСОРБЕНТА | 1993 |

|

RU2061531C1 |

| АДСОРБЦИОННАЯ УСТАНОВКА РЕКУПЕРАЦИИ РАСТВОРИТЕЛЕЙ | 1996 |

|

RU2094097C1 |

| Способ выделения примесей органических веществ или их смесей, образующих гетероазеотропы с водой, из газовых выбросов химических процессов | 1991 |

|

SU1799611A1 |

| СПОСОБ РЕКУПЕРАЦИИ ОРГАНИЧЕСКИХ РАСТВОРИТЕЛЕЙ ИЗ ПАРОВОЗДУШНОЙ СМЕСИ | 1991 |

|

RU2044558C1 |

| АДСОРБЦИОННАЯ УСТАНОВКА РЕКУПЕРАЦИИ РАСТВОРИТЕЛЕЙ | 2003 |

|

RU2229923C1 |

| Способ рекуперации органического растворителя из паровоздушной смеси | 1985 |

|

SU1286252A1 |

| Способ очистки газовых выбросов | 1988 |

|

SU1639725A1 |

| Адсорбер | 1981 |

|

SU1005847A1 |

| СПОСОБ УЛАВЛИВАНИЯ И РЕКУПЕРАЦИИ ПАРОВ УГЛЕВОДОРОДОВ И ДРУГИХ ЛЕГКОКИПЯЩИХ ВЕЩЕСТВ ИЗ ПАРОГАЗОВЫХ СМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2316384C2 |

| Способ рекуперации спиртоэфирных растворителей в адсорбционных установках | 1989 |

|

SU1798772A1 |

1. рекуперации растворителей из газовс смеси, включакнций ее п{юпус1 шие через апсорбента ао его васыщевия, вакуумирование системы, адсорбента с сорбированным paci ворятеяем, охлаждение десорбвроваввых паров для их конденсации и сбор хонден--. сата, отличающийсй тем, что, с целью повь1шения степени извлечения растворителя и удешевления процесса за счет снижения энергозатрат, ацсорбент, насыпанный растворителем, вакуумируют с последующим его нагревом для температуры, превышакидей температуру конденсации паров растворите,ля на 15О-2СЮ°С. 2.Способ по п. 1, о, т л и ч а ю щ и и с я тем, -что адсорбент, насыщенный растворителем, вакууми тот до остаточного давления 1 мм рт.ст. 3.Устройство для рекуперации растворителей из газовой смеси, включающее корпус со слоем адсорбента, патрубки ввода и вывода фаз, конденсационную ш к&меру в нижней части корпуса и теплообменное устрсйство, отличаю - щ е ее я тем, что, с целью повышения степени извлечения растворителя, оно снабжено слоем насадки из теплоизоляционного материала, размещенным под Од слоем адсорбента. к 05

20О32076,Q 224,ОО,7О

25О32238,7 283,3О,88

280319,5 2О,О 299,1О,94

Таблица2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сврпяонова Е | |||

| Н | |||

| Промышленная, аосррбция газов и шров | |||

| М., Высшая школа , 1&69, с | |||

| Кровля из глиняных обожженных плит с арматурой из проволочной сетки | 1921 |

|

SU120A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1983-07-30—Публикация

1981-01-04—Подача