Изобретение относится к очистке газов и может быть использовано в электротехнической, машиностроительной, химической, деревообрабатывающей промышленностях от горючих компонентов.

Целью изобретения является снижение энергозатрат.

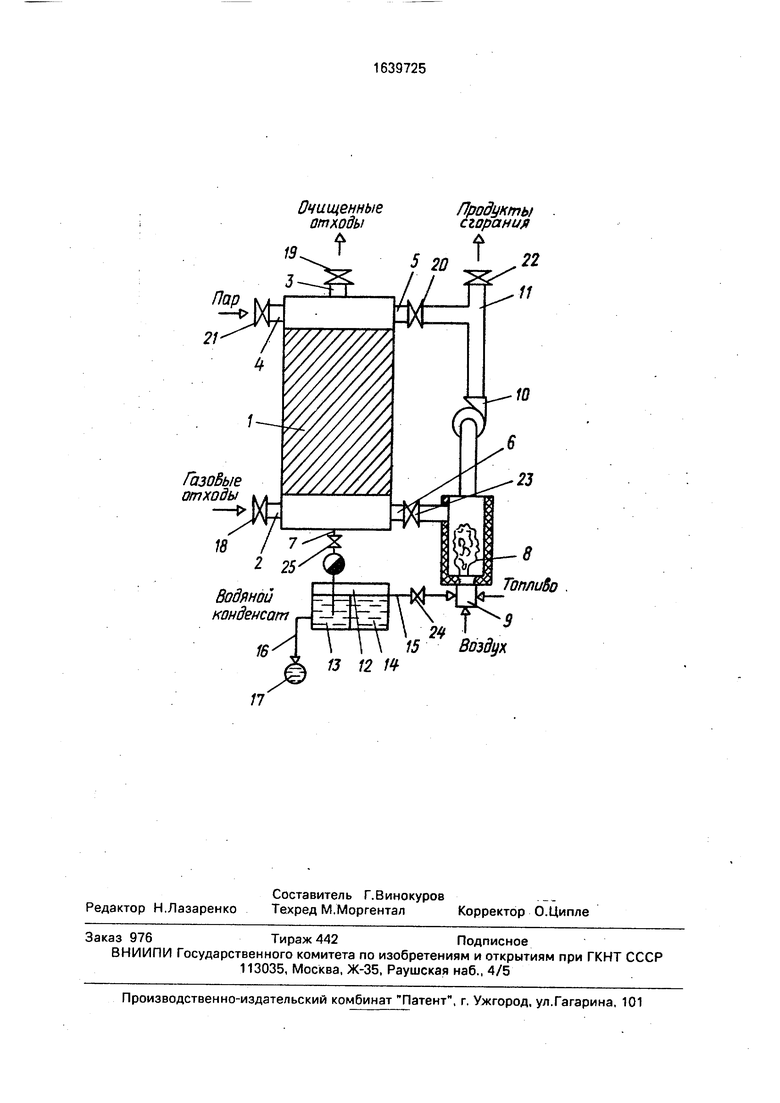

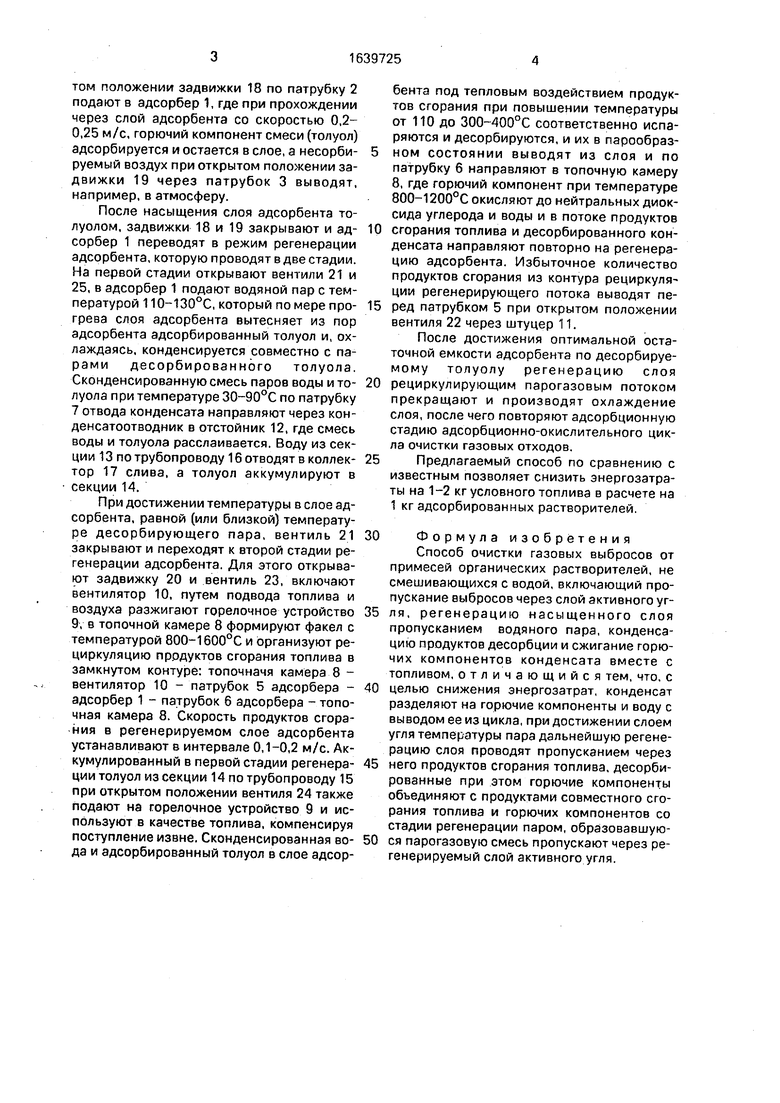

На чертеже представлена схема устройства для осуществления способа.

Устройство содержит адсорбер 1, заполненный активированным углем марки АР-3 с патрубками подвода: газовых отходов 2, очищенных отходов 3, десорбирую- щего пара 4 и регенерирующих продуктов сгорания 5, и патрубками отвода продуктов десорбции 6 и конденсата 7. Патрубками 5 подвода регенерирующих продуктов сгорания и патрубками 6.отвода продуктов десорбции адсорбер 1 соединен с контуром регенерации адсорбента, включающим топочную камеру 8 с горелочным устройством 9, вентилятор 10 рециркуляции и штуцер 11 вывода продуктов сгорания в атмосферу. К патрубку 7 отвода конденсата адсорбера 1 подключен отстойник 12с секциями конденсата воды 13 и горючих компонентов 14. Отстойник 12 трубопроводом 15 соединен с горелочным устройством 9, а трубопроводом 16 - с коллектором 17 слива. К горелоч- ному устройству 9 подведены трубопроводы топлива и окисляющего воздуха Для регулирования режимов работы установлены задвижки 18-20 и вентили 21-25.

Пример Газовые отходы, например паровоздушная смесь, содержащая 2 г/м3 толуола, при температуре 20°С при открыО OJ

ю ч ю ел

том положении задвижки 18 по патрубку 2 подают в адсорбер 1, где при прохождении через слой адсорбента со скоростью 0,2- 0,25 м/с, горючий компонент смеси (толуол) адсорбируется и остается в слое, а несорбируемый воздух при открытом положении задвижки 19 через патрубок 3 выводят, например, в атмосферу.

После насыщения слоя адсорбента толуолом, задвижки 18 и 19 закрывают и адсорбер 1 переводят в режим регенерации адсорбента, которую проводят в две стадии. На первой стадии открывают вентили 21 и 25, в адсорбер 1 подают водяной пар с температурой 110-130°С, который по мере прогрева слоя адсорбента вытесняет из пор адсорбента адсорбированный толуол и, охлаждаясь, конденсируется совместно с парами десорбированного толуола. Сконденсированную смесь паров воды и толуола при температуре 30-90°С по патрубку 7 отвода конденсата направляют через кон- денсатоотводник в отстойник 12, где смесь воды и толуола расслаивается. Воду из секции 13 по трубопроводу 1 б отводят в коллектор 17 слива, а толуол аккумулируют в секции 14.

При достижении температуры в слое адсорбента, равной (или близкой) температуре десорбирующего пара, вентиль 21 закрывают и переходят к второй стадии регенерации адсорбента. Для этого открывают задвижку 20 и вентиль 23, включают вентилятор 10, путем подвода топлива и воздуха разжигают горелочное устройство 9, в топочной камере 8 формируют факел с температурой 800-1600°С и организуют рециркуляцию пррдуктов сгорания топлива в замкнутом контуре: топочначя камера 8 - вентилятор 10 - патрубок 5 адсорбера - адсорбер 1 - патрубок 6 адсорбера - топочная камера 8. Скорость продуктов сгорания в регенерируемом слое адсорбента устанавливают в интервале 0,1-0,2 м/с. Аккумулированный в первой стадии регенерации толуол из секции 14 по трубопроводу 15 при открытом положении вентиля 24 также подают на горелочное устройство 9 и используют в качестве топлива, компенсируя поступление извне. Сконденсированная вода и адсорбированный толуол в слое адсорбента под тепловым воздействием продуктов сгорания при повышении температуры от 110 до 300-400°С соответственно испаряются и десорбируются, и их в парообразном состоянии выводят из слоя и по патрубку б направляют в топочную камеру 8, где горючий компонент при температуре 800-1200°С окисляют до нейтральных диоксида углерода и воды и в потоке продуктов

сгорания топлива и десорбированного конденсата направляют повторно на регенерацию адсорбента. Избыточное количество продуктов сгорания из контура рециркуляции регенерирующего потока выводят перед патрубком 5 при открытом положении вентиля 22 через штуцер 11.

После достижения оптимальной остаточной емкости адсорбента по десорбируе- мому толуолу регенерацию слоя

рециркулирующим парогазовым потоком прекращают и производят охлаждение слоя, после чего повторяют адсорбционную стадию адсорбционно-окислительного цикла очистки газовых отходов.

Предлагаемый способ по сравнению с известным позволяет снизить энергозатраты на 1-2 кг условного топлива в расчете на 1 кг адсорбированных растворителей.

Формула изобретения

Способ очистки газовых выбросов от примесей органических растворителей, не смешивающихся с водой, включающий пропускание выбросов через слой активного угля, регенерацию насыщенного слоя пропусканием водяного пара, конденсацию продуктов десорбции и сжигание горючих компонентов конденсата вместе с топливом, отличающийся тем, что, с

целью снижения энергозатрат, конденсат разделяют на горючие компоненты и воду с выводом ее из цикла, при достижении слоем угля температуры пара дальнейшую регенерацию слоя проводят пропусканием через

него продуктов сгорания топлива, десорби- рованные при этом горючие компоненты объединяют с продуктами совместного сгорания топлива и горючих компонентов со стадии регенерации паром, образовавшуюся парогазовую смесь пропускают через регенерируемый слой активного угля.

Очищенные отходы

Газовые отходы

18 I 7 2 25

Водяной конденсат

13 12 W

Продукты сгоранщ

t

24 15 Воздух

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ рекуперации растворителей | 1978 |

|

SU931215A1 |

| Устройство для очистки газовых выбросов от горючих компонентов | 1990 |

|

SU1773456A1 |

| Способ обезвреживания газовых выбросов | 1990 |

|

SU1768249A1 |

| Способ очистки отходящих газов от примесей углеводородов | 1987 |

|

SU1544466A1 |

| Устройство регенерации адсорбционной установки | 1977 |

|

SU741932A1 |

| Установка для хранения нефти | 1985 |

|

SU1284903A1 |

| Котельная установка | 1986 |

|

SU1401228A1 |

| Способ очистки отходящих газов от паров органических растворителей | 1988 |

|

SU1572686A1 |

| Устройство термической очистки газовыхСМЕСЕй | 1976 |

|

SU816537A1 |

| Способ утилизации тепла продуктов сгорания | 1988 |

|

SU1603134A1 |

Изобретение относится к технологии очистки газовых выбросов, применяемой в электротехнической, машиностроительной, химической и деревообрабатывающей отраслях промышленности, и позволяет снизить энергозатраты, Газовые выбросы с примесями органических растворителей, не смешивающихся с водой, пропускают через слой активного угля. Насыщенный слой регенерируют сначала пропусканием водяного пара. Продукты десорбции конденсируют, разделяют на горючие компоненты и воду, которую выводят из цикла. Горючие компоненты подают на сжигание вместе с топливом, При достижении слоем угля температуры пара дальнейшую регенерацию слоя проводят пропусканием через него продуктов сгорания топлива, Десорби- рованные при этом продукты объединяют с продуктами совместного сгорания топлива и горючих компонентов со стадии регенерации паром Образовавшуюся смесь пропускают через регенерируемый слой активного угля. Снижение энергозатрат составляет 1 - 2 кг условного топлива на 1 кг адсорбированных растворителей. 1 ил. со с

| Промышленная и санитарная очистка газов, 1980, , с.23-25. |

Авторы

Даты

1991-04-07—Публикация

1988-06-13—Подача