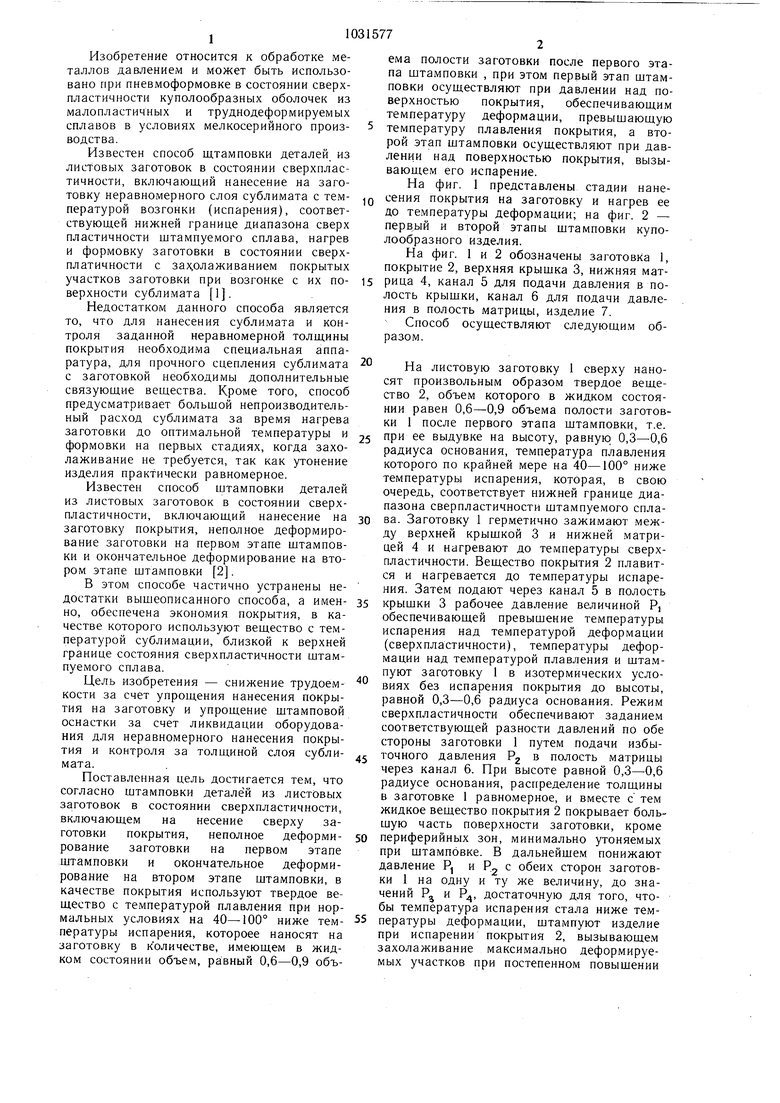

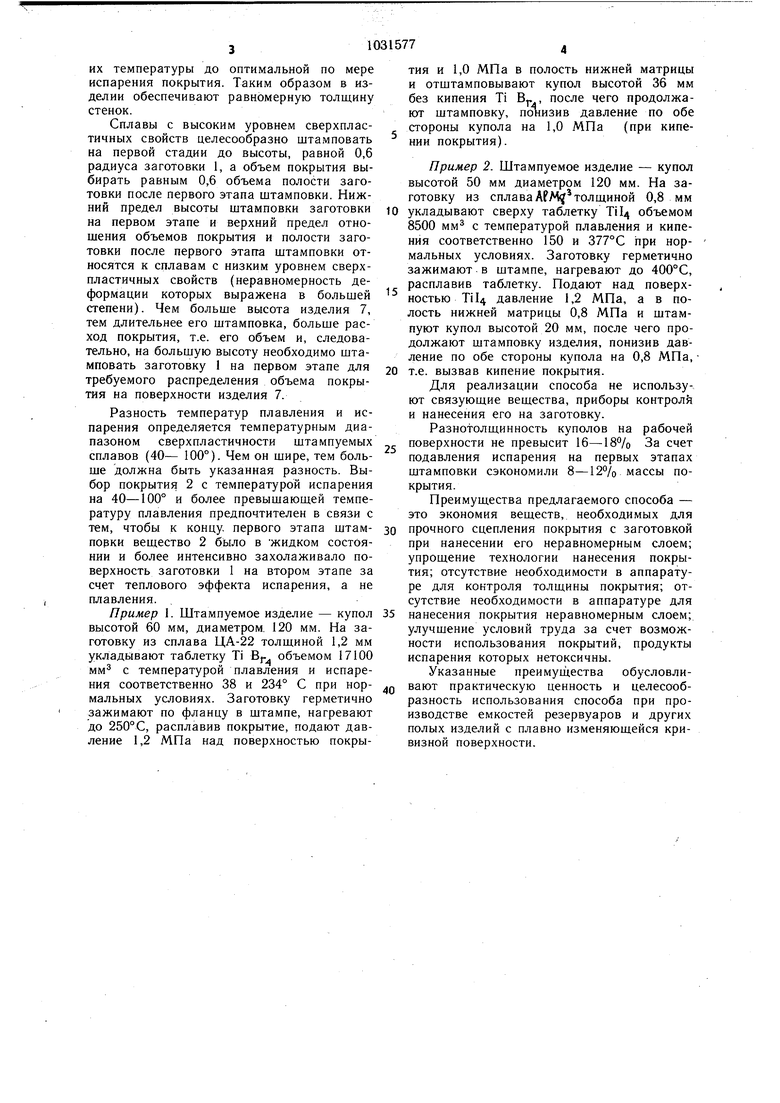

Изобретение относится к обработке металлов давлением и может быть использовано при пневмоформовке в состоянии сверхпластичности куполообразных оболочек из малопластичных и труднодеформируемых сплавов в условиях мелкосерийного производства. Известен способ щтамповки деталей из листовых заготовок в состоянии сверхпластичности, включающий нанесение на заготовку неравномерного слоя сублимата с тем- Q пературой возгонки (испарения), соответствующей нижней границе диапазона сверх пластичности штампуемого сплава, нагрев и формовку заготовки в состоянии сверхплатичности с зах,олаживанием покрытых участков заготовки при возгонке с их по- 15 верхности сублимата 1. Недостатком данного способа является то, что для нанесения сублимата и контроля заданной неравномерной толщины покрытия необходима специальная аппаратура, для прочного сцепления сублимата 20 с заготовкой необходимы дополнительные связующие вещества. Кроме того, способ предусматривает большой непроизводительный расход сублимата за время нагрева заготовки до оптимальной температуры и 25 формовки на первых стадиях, когда захолаживание не требуется, так как утонение изделия практически равномерное. Известен способ штамповки деталей из листовых заготовок в состоянии сверхпластичности, включающий нанесение на зо заготовку покрытия, неполное деформирование заготовки на первом этапе щтамповки и окончательное деформирование на втором этапе штамповки 2. В этом способе частично устранены недостатки вышеописанного способа, а имен- 35 но, обеспечена экономия покрытия, в качестве которого используют вешество с температурой сублимации, близкой к верхней границе состояния сверхпластнчности штампуемого сплава. Цель изобретения - снижение трудоемкости за счет упрощения нанесения покрытия на заготовку и упрощение щтамповой оснастки за счет ликвидации оборудования для неравномерного нанесения покрытия и контроля за толщиной слоя субли- j Поставленная цель достигается тем, что согласно штамповки деталей из листовых заготовок в состоянии сверхпластичности, включающем на несение сверху заготовки покрытия, неполное деформи- so рование заготовки на первом этапе щтамповки и окончательное деформирование на втором этапе штамповки, в качестве покрытия используют твердое вещество с температурой плавления при нормальных условиях на 40-100° ниже тем-55 пературы испарения, котороее наносят на заготовку в количестве, имеющем в жидком состоянии объем, равный 0,6-0,9 объ5ема полости заготовки после первого этапа штамповки , при этом первый этап штамповки осуществляют при давлении над поверхностью покрытия, обеспечивающим температуру деформации, превышающую температуру плавления покрытия, а второй этап штамповки осуществляют при давлении над поверхностью покрытия, вызывающем его испарение. На фиг. 1 представлены стадии нанесения покрытия на заготовку и нагрев ее до температуры деформации; на фиг. 2 - и второй этапы штамповки куполообразного изделия. На фиг. 1 и 2 обозначены заготовка 1, покрытие 2, верхняя крышка 3, нижняя матрица 4, канал 5 для подачи давления в полость крышки, канал 6 для подачи давления в полость матрицы, изделие 7. Способ осуществляют следующим образом. На листовую заготовку 1 сверху наносят произвольным образом твердое вещество 2, объем которого в жидком состоянии равен 0,6-0,9 объема полости заготовки 1 после первого этапа щтамповки, т.е. при ее выдувке на высоту, равную 0,3-0,6 радиуса основания, температура плавления которого по крайней мере на 40-100° ниже температуры испарения, которая, в свою очередь, соответствует нижней границе диапазона сверпластичности штампуемого сплава. Заготовку 1 герметично зажимают между верхней крыщкой 3 и нижней матрицей 4 и нагревают до температуры сверхпластичности. Вещество покрытия 2 плавится и нагревается до температуры испарения. Затем подают через канал 5 в полость крышки 3 рабочее давление величиной Р, обеспечивающей превышение температуры испарения над температурой деформации (сверхпластичности), температуры деформации над температурой плавления и штампуют заготовку 1 в изотермических условиях без испарения покрытия до высоты, равной 0,3-0,6 радиуса основания. Режим сверхпластичности обеспечивают заданием соответствующей разности давлений по обе стороны заготовки 1 путем подачи избыточного давления Р2 в полость матрицы через канал 6. При высоте равной 0,3-0,6 радиусе основания, распределение толщины в заготовке 1 равномерное, и вместе с тем жидкое вещество покрытия 2 покрывает большую часть поверхности заготовки, кроме периферийных зон, минимально утоняемых при штамповке. В дальнейшем понижают давление Р, и Р, с обеих сторон заготовки 1 на одну и ту же величину, до значений PJ и Р, достаточную для того, чтобы температура испарения стала ниже температуры деформации, штампуют изделие при испарении покрытия 2, вызывающем захолаживание максимально деформируемых участков при постепенном повышении их температуры до оптимальной по мере испарения покрытия. Таким образом в изделии обеспечивают равномерную толщину стенок. Сплавы с высоким уровнем сверхпластичных свойств целесообразно штамповать на первой стадии до высоты, равной 0,6 радиуса заготовки 1, а объем покрытия выбирать равным 0,6 объема полости заготовки после первого этапа штамповки. Нижний предел высоты штамповки заготовки на первом этапе и верхний предел отношения объемов покрытия и полости заготовки после первого этапа штамповки относятся к сплавам с низким уровнем сверхпластичных свойств (неравномерность деформации которых выражена в большей степени). Чем больше высота изделия 7, тем длительнее его штамповка, больше расход покрытия, т.е. его объем и, следовательно, на большую высоту необходимо штамповать заготовку 1 на первом этапе для требуемого распределения объема покрытия на поверхности изделия 7. Разность температур плавления и испарения определяется температурным диапазоном сверхпластичности штампуемых сплавов (40- 100°). Чем он шире, тем больше должна быть указанная разность. Выбор покрытия 2 с температурой испарения на 40-100° и более превышающей температуру плавления предпочтителен в связи с тем, чтобы к концу, первого этапа штампорки вещество 2 было в жидком состоянии и более интенсивно захолаживало поверхность заготовки 1 на втором этапе за счет теплового эффекта испарения, а не плавления. Пример 1. Штампуемое изделие - купол высотой 60 мм, диаметром. 120 мм. На заготовку из сплава ЦА-22 толщиной 1,2 мм укладывают таблетку Ti Bj- объемом 17100 мм с температурой плавления и испарения соответственно 38 и 234° С при нормальных условиях. Заготовку герметично зажимают по фланцу в штампе, нагревают до 250°С, расплавив покрытие, подают давление 1,2 МПа над поверхностью покрытия и 1,0 МПа в полость нижней матрицы и отштамповывают купол высотой 36 мм без кипения Ti В , после чего продолжают штамповку, понизив давление по обе стороны купола на 1,0 МПа (при кипении покрытия). Пример 2. Штампуемое изделие - купол высотой 50 мм диаметром 120 мм. На заготовку из сплава AfA толщиной 0,8 мм укладывают сверху таблетку Til4 объемом 8500 мм с температурой плавления и кипения соответственно 150 и 377°С при нормальных условиях. Заготовку герметично зажимают в штампе, нагревают до 400°С, расплавив таблетку. Подают над поверхностью Ti Ц давление 1,2 МПа, а в полость нижней матрицы 0,8 МПа и штампуют купол высотой 20 мм, после чего продолжают штамповку изделия, понизив давление по обе стороны купола на 0,8 МПа, т.е. вызвав кипение покрытия. Для реализации способа не используют связующие вещества, приборы контроля и нанесения его на заготовку. Разнотолщинность куполов на рабочей поверхности не превысит 16-18% За счет подавления испарения на первых этапах штамповки сэкономили 8-12% массы покрытия. Преимущества предлагаемого способа - это экономия веществ, необходимых для прочного сцепления покрытия с заготовкой при нанесении его неравномерным слоем; упрощение технологии нанесения покрытия; отсутствие необходимости в аппаратуре для контроля толщины покрытия; отсутствие необходимости в аппаратуре для нанесения покрытия неравномерным слоем; улучшение условий труда за счет возможности использования покрытий, продукты испарения которых нетоксичны. Указанные преиму1цества обусловливают практическую ценность и целесообразность использования способа при производстве емкостей резервуаров и других полых изделий с плавно изменяющейся кривизной поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ штамповки листовых заготовок в состоянии сверхпластичности | 1977 |

|

SU721178A1 |

| Способ изготовления оболочек | 1984 |

|

SU1181749A1 |

| Способ изотермической штамповки | 1981 |

|

SU1006015A1 |

| Способ штамповки деталей | 1978 |

|

SU697226A1 |

| Способ штамповки деталей из листовых заготовок в состоянии сверхпластичности | 1977 |

|

SU719752A1 |

| Способ изготовления металлических изделий | 1976 |

|

SU721217A1 |

| Способ получения изделий из сверхпластичных материалов | 1977 |

|

SU774695A1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ ПОКРЫТИЯ В ВАКУУМЕ НА ПОВЕРХНОСТЬ ГРАВЮРЫ ШТАМПА ИЗ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2010 |

|

RU2478139C2 |

| Способ изготовления оболочек из листовых заготовок | 1980 |

|

SU889209A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЗАГОТОВКИ, ВЫПОЛНЕННОЙ ИЗ ТРУДНОДЕФОРМИРУЕМОГО МЕТАЛЛА ИЛИ СПЛАВА | 2014 |

|

RU2589965C2 |

СПОСОБ ШТАМПОВКИ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК В СОСТОЯНИИ СВЕРХПЛАСТИЧНОСТИ, вклю чающий нанесение на заготовку покрытия, неполное деформирование заготовки на «Риз. 1 вом этапе штамповки и окончательное деформирование на втором этапе штамповки, отличающийся тем, что, с целью снижения трудоемкости изготовления изделий упрощения оборудования для штамповки, в качестве покрытия используют твердое вещество, с температурой плавления при нормальных условиях на 40-100° ниже температуры испарения, которое наносят на заготовку в количестве, имеющем в.жидком состоянии объем, равный 0,6-0,9 объема полости заготовки после первого этапа штамповки, при этом первый этап штамповки осуществляют при давлении над поверхностью покрытия, обеспечивающим температуру деформации, превышающую температуру плавления покрытия, а второй этап штамповки осуществляют при давлении над поверхностью покрытия, вызывающем его испарение.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ штамповки деталей из листовых заготовок в состоянии сверхпластичности | 1975 |

|

SU539643A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-07-30—Публикация

1982-04-05—Подача