2.Способ ПОП.1, отличающийся тем, что отштампованную деталь выдерживают в штампе без приложения усилия до полной возгонки сублимата.

3.Способ изотермической штамповки путем деформирования нагретых заготовок в нагретом штампе, о т ли чающийся тем, что, с целью упрощения процесса и расширения номенклатуры используемого оборудования, перед штамповкой на формообразующую поверхность штампа наносят слой сублимата с температурой возгонки, соответствующей минимальной температуре деформации, штамп нагревают до температуры возгонки сублимата, а заготовку - до максимсшьной температуры деформации, после чего штампуют деталь

4.Способ по п.3, отличающий с я тем, что сублимат наносят на боковую поверхность штампа.

5.Способ по п.3, о т л и ч а ю щ и и с я тем, что отштампованную деталь выдерживают в штампе без приложения усилия до полной возгонки сублимата. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изотермической штамповки | 1981 |

|

SU1006016A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЗАГОТОВКИ, ВЫПОЛНЕННОЙ ИЗ ТРУДНОДЕФОРМИРУЕМОГО МЕТАЛЛА ИЛИ СПЛАВА | 2014 |

|

RU2589965C2 |

| Способ изотермической штамповки | 1985 |

|

SU1355338A1 |

| Способ штамповки поковок и устройство для его осуществления | 1983 |

|

SU1238869A1 |

| Штамп для получения заготовок изделий с полостями | 1990 |

|

SU1801703A1 |

| Штамп для изотермического обратного выдавливания полой поковки | 2021 |

|

RU2765551C1 |

| Способ протермического обратного выдавливания пустотелых деталей | 1981 |

|

SU1007807A1 |

| Штамп для сверхпластической формовки деталей из листовых заготовок | 1988 |

|

SU1606233A1 |

| Штамп для штамповки порошковых заготовок | 1987 |

|

SU1435401A1 |

| Штамп-автомат для выдавливания деталей с фланцами | 1985 |

|

SU1230736A1 |

Изобретение относится к обработке металлов давлением и может быть использовано для избтермической штамповки деталей из малопластичных и труднодеформируемых сплавов.

Известен способ изотермической .штамповки деталей, при котором нагретую заготовку выдавливают а штампе, имеющем такую же температуру CllИзвестен способ штамповки деталей из листовых заготовок в состоянии сверхпластичности путем деформирования нагретых заготовок, покрытых слоем сублимата, в штампе, нагретом до температуры, превышающей температуру заготовок 2.

Однако для извлечения полученных известными способами деталей из штампа требуется значительное усилие выталкивания и большой ход толкателя., так как детали.застревают в штампе по всей их боковой поверхности. Увеличение хода толкателя усложняет изготовление штампов, поскольку увеличиваются размеры толкателей, длина направляющих к ним, .т.е. растут габариты штампа и поверхность его обработки. Увеличение размеров штампа и усилия выталкивания обуславливает применение более мощного деформирующего оборудования,имеющего увеличенные размеры штампового пространства и более высокие усилия выталкивателей. Кроме того, выталкивание деталей на расстояние равное их длине, может привести к искажению их формы.

Цель изобретения - снижение вы-. талкивающих усилий и расширение номенклатуры используемого оборудования.

Поставленная цель достигается двумя вариантами штамповки.

Согласно первому варианту способ изотермической штамповки заключаетt.

ся в деформировании заготовок, пок, ( рытых слоем сублимата и нагретых до : .оптимального диапазона температур деформации, в штампе, нагретом до 5 температуры, превышающей температуру заготовок, в качестве покрытия используют сублимат с температурой возгонки ниже температуры штампа, но выше температуры заготовки, ко0 торую; нагревают до нижней границы, а штамп до верхней границы температурного диапазона, после чего штампуют деталь.

Причем отштампованную деталь вы держивают в штампе без приложения усилия до полной возгонки сублимата.

Согласно второму варианту в способе изотермической штамповки путем деформирования нагретых заготовок в нагретом штампе, перед штамповкой На формообразующую поверхность штам па наносят слой сублимата с температурой возгонки, соответствующей минимальной температуре деформации, штамп нагревают до температуры воз гонки сублимата, а заготовку - до максимальной температуры деформации, после чего штампуют деталь.

Причем сублимат наносят на боковую поверхность штампа. Отштампованную деталь выдерживают в штампе без приложения усилия до полной возгонки сублимата.

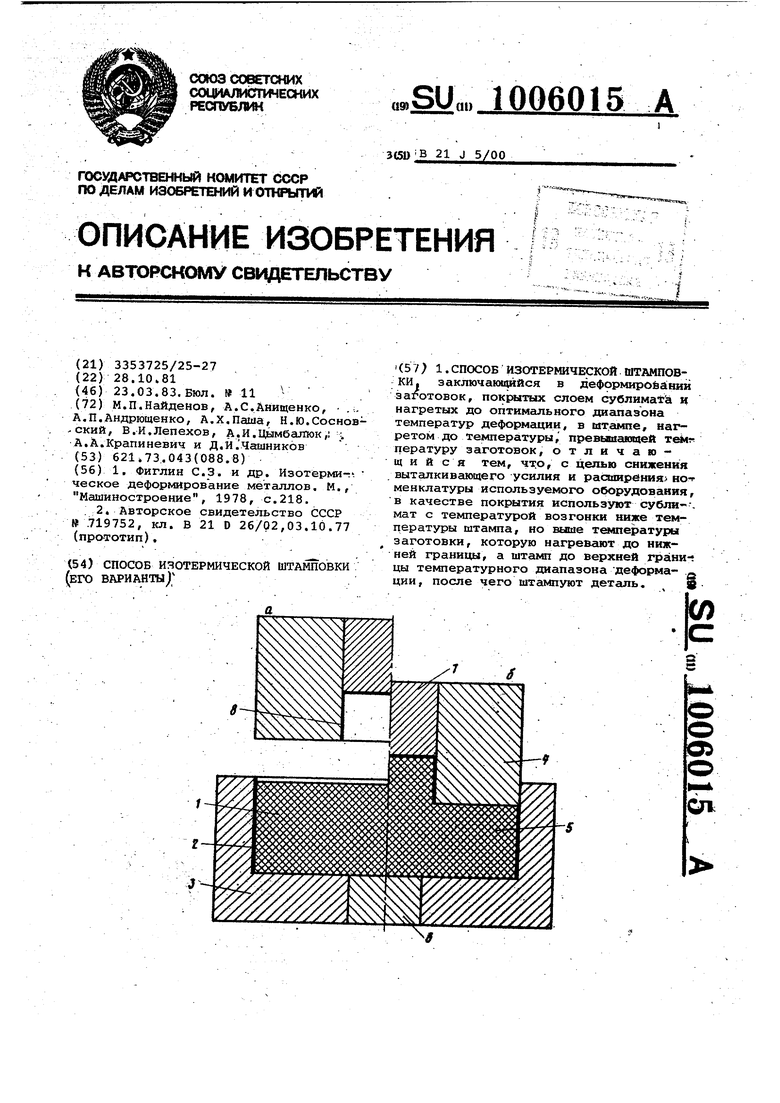

На чертеже изображено начало процессаЛа) и окончание штамповки (б)..

Первый вариант способа заключается в следующем.

Вырезают заготовку 1 необходимого объема с диаметром, соответствующим максимальному диаметру полости штампа, имеющей в данном случае наигбольшую площадь боковой поверхности. ОпредеЛяют минимальную и максимальную температуры деформации На поверхность заготовки 1 наносят слой сублимата 2 с температурой возгонки, находящейся внутри температурного диапазона деформации. Предпочтительно субли.мат 2 наносить на поверхность заготовки 1, схватывающуюся с поверхностью штампа во время деформации Г по известному способу (т.«. боковую поверхность заготовки 1). Заготовку 1 нагревают до минимальной, а штамп до максимальной температуры деформации. Заготовку 1 ykлcшывaют в полость матрицы 3 и деформируют пу ансоном 4 до конечных размеров детали 5. Так как температура штампа выше температуры возгонки покрытия, происходит его сублимация, чем пре-т. дотвращается схватывание поверхностей матрицы 3 и детали 5.

Отштампованная деталь 5 извлека : ется либр из матрицы 3, либо из пуансона 4, если схватывание деформируемого металла происходит в его полости. При частичном застревании.детали 5 в матрице 3 необходимо после штамповки выдерживать деталь в штампе до полной возгонки сублимата 2 с тем,чтобы ликвидировать или свести к. минимуму схватывание контактирующих поверхностей.Из матрицы 3 деТсшь 5 извлекают за торцевой отросток. При необходимости толкателем б ее выталкивают незначительным усилием на расстояние, достаточное для ,удобного захвата клещами тЬрцевого отростка. Из пуансона 4 деталь 5 извлекают толкателем 7.

В обоих случаях высота выталкиваемой поверхности минимальна,., следовательно., толкатели 6 и 7 имеют небольшие размеры, т.е. уменьшается объем штампа. Кроме того, уменьшается или исчезает площадь схва.тываемой со штампом, поверхности детали 5, что снижает усилие выталкивания. Последнее наряду с уменьшением габаритов штамповки оснастки- и с учетом того, что изотермическая штамповка характеризуется низкими усилиями деформирования, позволяет использовать менее мощное оборудование (с уменьшейными габаритами штампового пространства и усилиями выталкивателей). Отсутствие значительных усилий выталкивания упрощает извлечение деталей 5 из штампа без искажения их формы.

С целью экономии сублимата 2 и обеспечения эффективности возд йст-iвия его возгонки на процесс штамповки следует наносить сублимат 2 предпочтительно на нагретую заготовку 1/ TeNmepaTypa возгонки Сублимата должна быть незначительно выше температуры заготовки 1, но существенно ниже температуры нагрева штампа. Кроме того, следует в большей степени покрывать сублиматом 2 боковую поверх- . ность заготовки 1 в полости матрицы

3, слабо деформируемую в процессе штамповки, и в меньшей степени боковую поверхность заготовки 1, вытесняемую при штамповке на гравюру пуансона 4, и.обеспечить наиболее точное соответствие диаметров заготовки 1 и полости матрицы 3 с тем, чтобы не нарушать сплошность слоя сублимата .2 вначсше штамповки детали 5.

Второй вариант способа заключается в следующем.

Предпочтительно на все боковые поверхности штампа, где происходит с схватывание металла заготовки с металлом оснастки, наносят слой сублимата 2 и 8 до ИЛИ после нагрева штампа до минимальной температуры деформации. Температура возгонки сублимата 2 и 8 должна соответствовать температуре штампа. Заготовку 1 нагревают до максимальной температуры деформации. С началом возгонки сублимата 2 и 8 в полостях нагретого ..v штампазаготовку 1 укладывают в матрицу 3 и выдавливают в полость пуансона 4 при увеличившейся интенсивно ности возгонки покрытия, препятст- - вующей застреванию детали 5 в штампе Интенсивность возгонки сублимата 2 и 8 регулируют выбором начальной температуры заготовки 1 и деформацион-:. ным разогревом штампуемого металла. При необходимости деталь 5 выдерживают в штампе до полной возгонки сублимата 2 и 8, после чего извлекают клещами за торцевой отросток. Толкатели 6 и 7 используют лишь в тех .случаях, когда необходимо приподнять на малую величину деталь 5 из полости матрицы 3, или же когда сплошность слоя .сублимата 8 оказалась нарушенной и деформированный металл частично .застрял в полости пуансона.

Целесообразно для -сохранения . ,

сплошности, слоя сублимата 2 и 8 ис-п пользовать заготовку 1 диаметром . несколько меньшим, чем диаметр полости матрицы 3, а сублимат 2 и 8 наносить в смеси со смазкой.

П р и м-е р ы. Штампуемая детальдиск 0 100 X 20 с отростком 0 60 х15 из сплавов AlMg и МА-8. На боковую поверхность заготовки 0 98 из сплава AlMg.,, наносят слой йодистого аммония температура возгонки 400°С), нагревают заготовку до , штамп до 450°С, укладывают заготовку в; штамп и выдавливают деталь на прессе усилием 6,3 МН с возгонкой покрытия. При разьмкании штампа деталь застревает в полости пуансона, площадь боковой поверхности которой меньше, чем у полости матрицы.

На боковую поверхность полостей пуансона и матрицы наносят слой йодистого аммония. Заготовку 0 98. из сплава AlMg:, нагретую до ,

выдавливают в штампе, нагретом до 400°С с возгонкой сублимата, Отштампованная деталь при размыкании штампа остается в матрице и извлекается без ..существенных .усилий. При тех же параметрах процесса выдавливают деталь из сплава МА-8. При размыкании штампа деталь частично застревает в матрице. Свободно H. Iвлекают клещами деталь из матрицы после выдавливания и выдержки в штам пе без приложения усилия в течение / 20 с.

Сравнение известного и предложенного способов показывает, что использование предложенного способа позволяет осуществить повышение точности размеров детали за счет отсутствия штамповочных уклонов, упрощение извлечения детали из штампа при полном отсутствии ее застревания, снижение брака -при извлечении деталей, снижение усилия выталкивания, . уменьшение хода вытсшкивателя, сопрягаемой поверхности толкателей и штампа, наиболее сложной для обработки резанием, и габаритов штамповой оснастки. Кроме того, изобретение даёт возможность использования оборудовав ния с меньшими размерами штампового пространства и усилиями выталкивания, т,е. меньшей мощности и, следовательно, стоимости,и расширения пределов рационального конструирования штамповой оснастки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Фиглин С.З | |||

| и др | |||

| Изотёрми- | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| М., Машиностроение, 1978, с.218 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-03-23—Публикация

1981-10-28—Подача