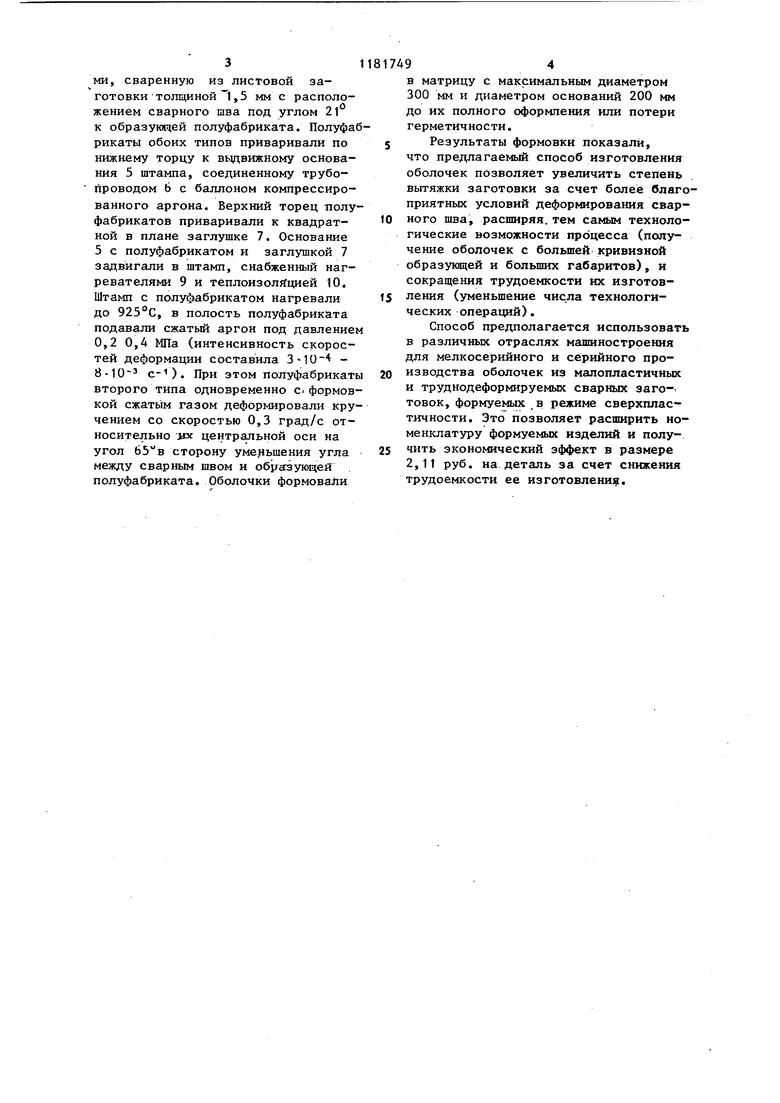

Изобретение относится к обработке металлов давлением, в частности к штамповке сварных крупногабаритньк заготовок в режиме сверхпластичности Цель изобретения - расширение тех нологических возможностей и снижение трудоемкости изготовления деталей путем увеличения степени вытяжки и сокращения числа технологических переходов. На фиг. 1 представлен польй полуфабрикат со спиральным сварным швом; на фит. 2 - конечная стадия формовки с кручением полуфабриката. Для штамповки трубы 1 со сварным швом 2, образующей 3, центральной осью 4 используют штамп с вьщвижным основанием 5,трубопроводом 6, заглушкой 7, столом 8, нагревателями 9, теплоизоляцией 10, матрицей 11, крьш кой 12 и ручкой 13. Листовую заготовку гнут, например роликами и сваривают в полый полуфаб рикат, представляющий собой спиральношовную трубу 1, сварной шов 2 в которойрасположен под углом о к образующей 3 трубы 1. Затем трубу 1 герметично зажимают в- штампе, нагревают до температуры сверхпластичности используемого металла, подаютвнутрь трубы 1, например, сжатый газ и осуществляют свободную формовк в полость штампа. Одновременно верхний торец трубы 1 закручивают относительно ее центральйой оси 4 в сторону уменьшения .угла о. По окончании формоизменения давление сжатого газа сбрасывают, оболочку разгерметизируют и извлекают из штампа. Наложение кручения на формовку двуосным растяжением приводит к следующему: изменяется схема напряженного состояния сварного шва 2 трубы 1, т.е. уменьшаются растягивающие напряжения, деформация растяжением в меридиальном направлении в сварном шве практически отсутствует и заменя ется гибкой сварного шва со сдвигом, поскольку первоначальная длина сварного шва 2 выбирается по возможности равной конечной длине образующей оболочки. В связи с уменьшением растягивакдцих напряжений и деформаций пластичность (длительность сохранения сплошности) сварного шва 2 возрастает, за счет чего достигается большая предельная (до разрушения) степень вытяжки сварной заготовки. У2 Наиболее оптимальный вариант, технологии, при котором деформация шва 2- вдоль об4зазующей 3 (в меридиальном направлении) отсутст.вует следующий. Сварной шов 2 располагают под углом , / а 01, равным oi arccos т-, где а и b длина образующей 3 соответственно до и после деформирования. В этом случае первоначальная длина шва 2 равна длине образукицей отформованного изделия. Закручивание трубы производят на „ „ ISO- a-tgo: угол уЗ , равный ft , где R - радиус трубы 1 в плоскости кручения. В этом случае сварной шов 2 в конце деформирования совпадает с образующей, так как a-tg-c - расстояние по периметру от верхней точки шва 2 до верхней точки образующей 3, и, таким образом, шов 2 не растянется вдоль образующей 3 при меньшем или большем угле fl. Чтобы сварной шов 2 в процессе деформирования не сжимался и не изгибался в окрзжном направлении от преобладания деформации .кручения, необходимо формовку и кручение начинать и заканчивать одновременно. Преимущества предлагаемого способа: увеличение степени вытяжки за счет частичного исключения деформации растяжением сварного шва 2, позволяющее расширить технологические возможности способа и снизить трудоемкость изготовления деталей, деформация сдвигом сварного шва (в отличие от деформации растяжением), что улучшает механические свойства сварного шва. Пример. Штампуемое изделие с диаметром верхнего и нижнего основания 200 мм, максимальным диаметром бочки ЗОи мм, и высотой 300 мм из титанового сплава ВТбС для получения сравнительных данных формовали из полых трубчатых полуфабрикатов двух типов. Первый тип полуфабриката в количестве двух штук получили гибкий и аргоно-дуговой сваркой листовой заготовки толщиной 1,5 мм в трубу 5 200x300 стыковым швом, расположенным вдоль образующей с использованием злектрода из основного материала. Второй тип полуфабриката также в количестве двух штук представляя собой трубу с теми же размера31

ми, сваренную из листовой заготовки толщиной 1,5 мм с расположением сварного шва под углом 21 к образующей полуфабриката. Полуфабрикаты обоих типов приваривали по нижнему торцу к вьщвижному основания 5 штампа, соединенному трубопроводом 6 с баллоном компрессированного аргона. Верхний торец полуфабрикатов приваривали к квадратной в плане заглушке 7. Основание 5 с полуфабрикатом и заглушкой 7 задвигали в штамп, снабженный нагревателями 9 и теплоизоляцией 10. Штамп с полуфабрикатом нагревали до , в полость полуфабриката подавали сжатый аргон под давлением 0,2 0,4 МПа (интенсивность скоростей деформации составила 8-10 с-О. При этом полуфабрикаты второго типа одновременно с- формовкой сжать1м газом деформировали кручением со скоростью 0,3 град/с относительно лх центральной оси на угол сторону уменьшения угла между сварным швом и обрссзующей полуфабриката. Оболочки формовали

17494

в матрицу с максимальным диаметром 300 мм и диаметром оснований 200 мм до их полного оформпения или потери герметичности.

5 Результаты формовки показали,

что предлагаемый способ изготовления оболочек позволяет увеличить степень вытяжки заготовки за счет более благоприятных условий деформирования свар-

10 ного шва, расширяя, тем самым технологические возможности процесса (получение оболочек с большей кривизной образующей и больших габаритов), и сокращения трудоемкости их изготовления (уменьшение числа технологических операций).

Способ предполагается использовать в различных отраслях машиностроения для мелкосерийного и серийного производства оболочек из мапопластичных и труднодеформируемых сварных зaгoтовок, формуемьк , в режиме сверхпластичности. Это позволяет расширить номенклатуру формуемых изделий и полу25 читъ экономический эффект в размере 2,11 руб. на деталь за счет снижения трудоемкости ее изготовлени.

| название | год | авторы | номер документа |

|---|---|---|---|

| Образец для моделирования деформации сварных швов при пневмоформовке листовых заготовок | 1983 |

|

SU1123766A1 |

| Способ изготовления крупногабаритных оболочек | 1978 |

|

SU719764A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ | 2008 |

|

RU2380185C2 |

| Пуансон первого перехода для двухпереходной вытяжки тонких оболочек вращения с криволинейной поверхностью | 2019 |

|

RU2697307C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2012 |

|

RU2510784C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 1990 |

|

RU2047408C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ КОНСТРУКЦИЙ | 1991 |

|

RU2018427C1 |

| Способ штамповки деталей из листовых заготовок в состоянии сверхпластичности | 1982 |

|

SU1031577A1 |

| Способ изготовления оболочек из листовых заготовок | 1980 |

|

SU889209A1 |

| Способ изготовления тройников | 1984 |

|

SU1196062A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК путем гибки и сварки листовой заготовки в полый цилиндрический по луфабрикат и его последующей формов ки в режиме сверхпластичности давлением газовой или жидкой среды, подаваемой внутрь полуфабриката,. отличающийся тем, что. с целью рас1 1ирения технологических возможностей и снижения трудоемкости изготовления деталей путем увеличения степени вытяжки и сокращения числа технологических переходов, в процессе сварки сварной шов располагают под углом 0 к образующей полуфабриката, а формовку в режиме сверхпластичности осуществляют совместно с кручением полу|5 абриката вокруг его центральной оси на угол /3 в сторону уменьшения угла of между швом и образующей, при этом углы с и / определяют из следукщих соотношений а IBOVa-tg : i arccos , где а и b - длина образующей полуфабриката соответственно до и после формовкиi R - радиус полуфабриката в полости кручения..,

| Способ изготовления крупногабаритных оболочек | 1978 |

|

SU719764A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

Авторы

Даты

1985-09-30—Публикация

1984-04-25—Подача