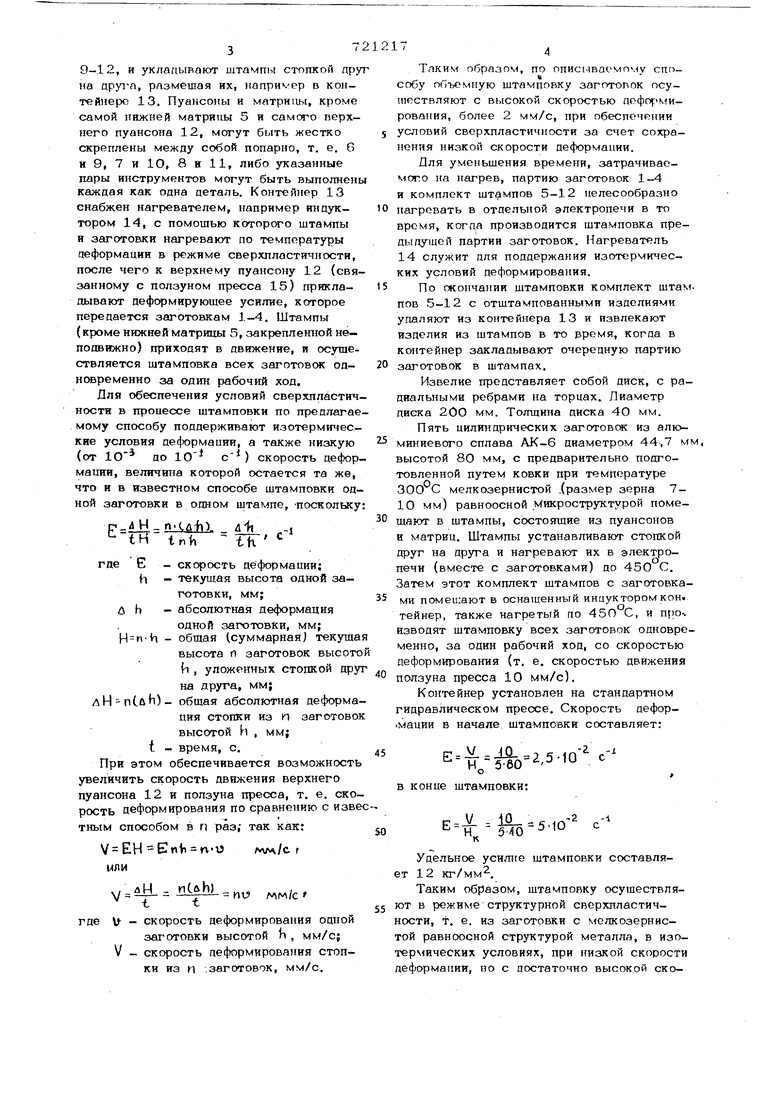

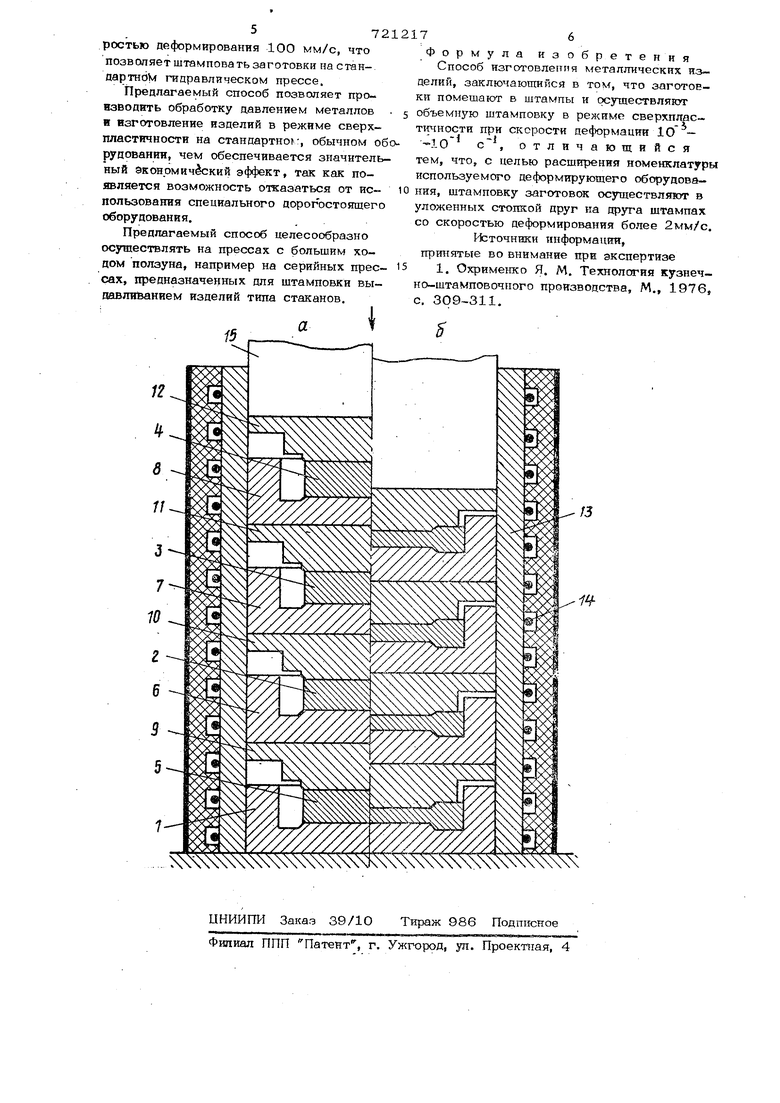

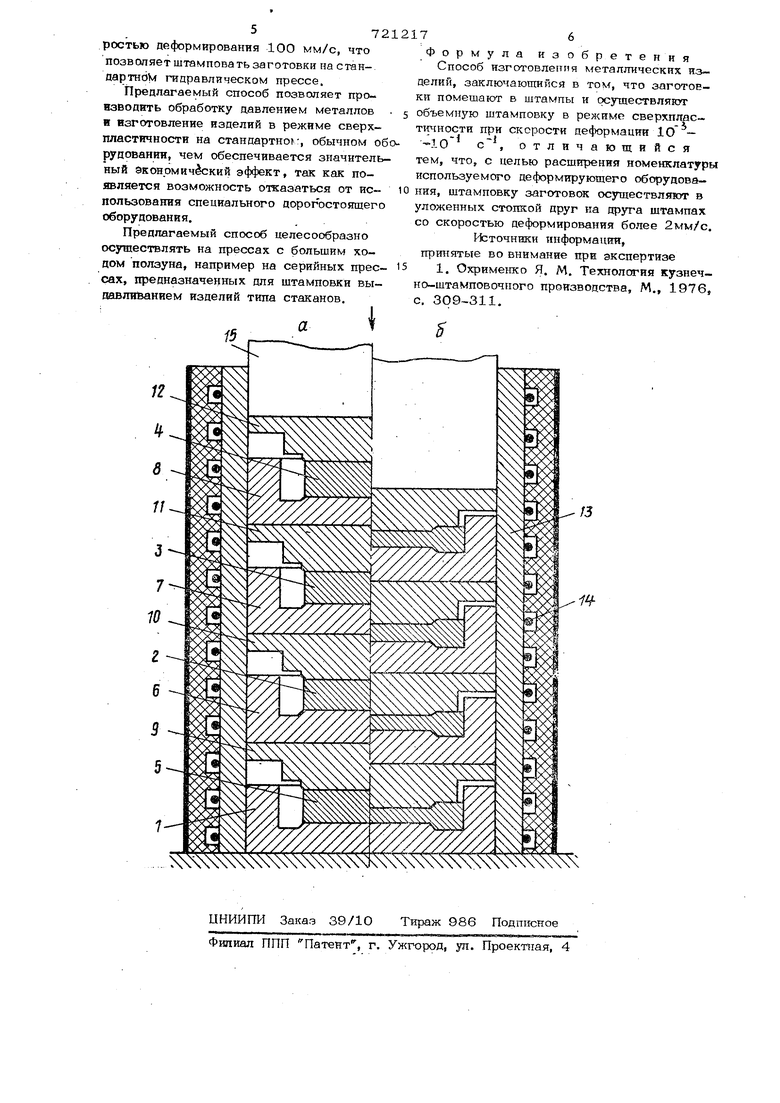

Изобретение относится к обработае металлов давлением, в частности, к объемной штамповке в режиме сверхпластичнос- ти. Известен способ изготовления металлических изделий, заключающийся в том, что заготовки помешают в штампы и осушествляют объемную штамповку в режиме сверхпластичности при скорости деформа10 - 10 Особенностью пеформирования в режиме сверхпластичности является то, что напря жение течения металла зависит от скорости относительной деформации. В известном способе, при штамповке в режиме сверхпластичности, вследствие необходимости поддержания низкой скорости деформации (не более 10 с ) штампоику производят с низкой (не более 2 мм/с) скоростью деформирования. Обычно в известном споссбе скорость деформирования составляет 2-50 мм/мин ОЛЯ обеспечения скорости деформации в пределах 10 - 10 с . Поэтому недостатком известного способа является необходимость использования специальных упикальных прессов с низкой скоростью движения ползуна. Целью изобретения является расширение номенклатуры используемого деформирующего оборудования. Поставленная цель достигается тем, что штамповку заготовок осуществляют в уложенных стопкой друг на друга штампах со скоростью деформирования более 2 мм/с. На чертеже показана схема расположения штампов с заготовками: о. - до начала штамповки; (З - в конце штамповки. Способ осушествляется следующим образом. Предварительно производят подготовку мелкозернистой равноосной структуры метал ла заготовок одним из известных спосо6oBi Затем несколько заготовок, например , 1-4 помещают в штампы, состоящиеиз матриц 5-8 и пуансонов

9-12, и уклапывают штампы стопкой друт на друга, размешая их, nanpHvep в контейнере 13. Пуансоны и матрицы, кроме самой нижней матрицы 5 и самого верхнего пуансона 12, могут быть жестко скреплены между собой попарно, т. е. О и 9, 7 и 10, а н 11, либо указанные пары инструментов могут быть выполнены каждая как одна деталь. Контейнер 13 снабжен нагревателем, например индуктором 14, с помощью которого штампы и заготовки нагревают по температуры деформации в режиме сверхпластичности, после чего к верхнему пуансону 12 (связанному с ползуном пресса 15) прикладывают дефс мируюшее усилие, которое передается заготовкам 1-4. Штампы (кроме нижней матрицы 5, закрепленной неподвижно) приходят в движение, и осуществляется щтамповка всех заготовсж одновременно за один рабочий ход.

Для обеспечения условий сверхпластич- ности в процессе штамповки по предлагаемому способу поддерживают изотермические условия де4юрмации, а также низкую (от 1О до 10 с ) скорость деформации, величина которой остается та же, что и в Известном способе штамповки одной заготовки в опном штампе, поскольку:

P iJi niUill л-й -1 tH tnf TtT

Е

- скорость деформации;

где

h

-текущая высота одной заготовки, мм;

д h

-абсолютная деформация

одной заготовки, мм; H nh - общая (суммарная текущая

высота п заготовок высотой Ь , уложенных стопкой друг на друга, мм;

лН-пСйЬ) общая абсолютная деформация стопки из п заготовок высотой h , мм; t - время, с,

При этом обеспечивается возможность величить скорость движения верхнего уансона 12 и ползуна пресса, т. е. скоость деформирования по сравнению с извесным способом в п раз; так как:

V n-tJ

мм/с г мл и

- л1 1-лН

И1 ЛЛМ/С

V t

где U - скорость деформирования одной

заготовки высотой Ь , мм/с; V - скорость деформирования стопки из и .заготовок, мм/с.

Тпким образом, по описываемп 4у сппсобу объемную штамповку заготопок осуществляют с высокой скоростью роваиия, более 2 мм/с, при обеспечкнии условий сверхпластичности за счет сохранения низкой скорости деформации.

Для уменьшения времени, затрачиваемого на нагрев, партию заготовок 1-4 и комплект штампов 5-12 целесообразно

нагревать в отдельной электропечи в то время, когда производится штамповка предыдушей партии заготовок. Нагреватель 14 служит пля поддержания изотермических условий деформирования.

По окончании штамповки комплект штампов 5-12 с отштампованными изделиями удаляют из контейнера 13 и извлекают изделия из штампов в то рремя, когда в контейнер згшладывают очередную партию

заготовок в штампах,

Извелие представляет собой диск, с радиальными ребрами на торцах. Диаметр диска 200 мм. Толщина диска 40 мм. Пять цилиндрических заготовсж из алюминиевого сплава АК-6 диаметром 44,7 мм, высотой 80 мм, с предварительно подготовленной путем ковки при температуре 300 С мелкозернистой .(размер зерна 710 мм) равноосной микроструктурой помещают в штампы, состоящие из пуансонов и матриц. Штампы устанавливают стопкой друг на друга и нагревают их в электропечи (вместе с заготовками) до 450 С. Затем этот комплект штампов с заготовками помешают в оснащенный инцуктором кок. тейнер, также нагретый до 45О С, и про% изводят штамповку всех заготовок одновременно, за один рабочий ход, со скоростью деформирования (т. е. скоростью движения

ползуна пресса 10 мм/с).

Контейнер установлен на стандартном гидравлическом прессе. Скорость деформации в начале штамповки составляет:

Е V/..CL, 5-1п с

н/5-ео в конце штамповки:

- - 10 .Ш

-2

-I Н °

14

Удельное усилие штамповки составляет 12 кг/мм.

Таким образом, штамповку осушествляют в режиме структурной сверхпластичности, т. е. из заготовки с мелкозернистой равноосной структурой металла, в изотермических условиях, при низкой скорости деформации, но с достаточно высокой ско

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЗАГОТОВКИ, ВЫПОЛНЕННОЙ ИЗ ТРУДНОДЕФОРМИРУЕМОГО МЕТАЛЛА ИЛИ СПЛАВА | 2014 |

|

RU2589965C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАКЛАДКИ ПЕРЕДНЕЙ КРОМКИ КОМПОЗИЦИОННОЙ ЛОПАТКИ ВЕНТИЛЯТОРА | 2012 |

|

RU2503519C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2176943C2 |

| Способ изотермической штамповки | 1985 |

|

SU1355338A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК С МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2004 |

|

RU2277992C2 |

| Способ изготовления поршня с нирезистовой вставкой методом изотермической штамповки и литьем под давлением | 2023 |

|

RU2806416C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКОВ С ЛОПАТКАМИ ТИПА "БЛИСК" (BАРИАНТЫ) И ШТАМП ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2010 |

|

RU2450883C1 |

| Способ объемной штамповки фасонных металлических изделий | 1979 |

|

SU871963A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНОЙ ЗАГОТОВКИ ТИПА "ДИСК-ВАЛ" ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2019 |

|

RU2706925C1 |

| Способ деформирования малопластичных материалов | 1980 |

|

SU925505A1 |

Авторы

Даты

1980-03-15—Публикация

1976-11-30—Подача