Изобретение относится к черной металлургии и может быть использовано при рафинировании, модифицировани и других видах внепечной обработки расплавленного металла.

По основному авт. св..№ 954439 известен способ внепечной обработки жидкого металла, включающий периодическое заполнение металлом погруженной в ковш камеры, подачу в металл реагентов и вьатеснение металла в объем ковша путем изменения давления в камере от 1-1,2 атмосферного до 0,8-2,5 величины гидростатического давления металла на входе в камеру с частотой 0,2-1,5 Гц и амплитудой 0,3-0,9 высоты металла в камере.

В процессе обработки по известному способу расходуется значительно ное количество газа (например азота или аргона), подаваемого под давлением 2-4 атм (0,2-0,4 МПа) Cl.

Цель изобретения - -снижение расхода газа и энергетических затрат. Указанная цель достигается тем, что согласно способу внепечной обработки жидкого металла, в полость камеры в течение 0,05-0,30 периода колебания подают воду в количестве 0,001-0,015 объема внутренней полости пульсационной камеры с частотой, равной частоте колебаний металла. .

Это позволяет получить избыточное давление во внутренней полости камеры за счет образования пара, что исключает использование газа на обработку.

Рациональное время подачи воды во внутреннюю полость камера 0,05-0,30 периода колебаний. Уменьшение времен подачи воды менее 0,05 периода колебаний может привести к бурному протеканию процесса перемешивания за счет быстрого испарения большого количества воды, что приведет к значительному износу футеровки и разбрызгиванию металла. Увеличение времени подачи воды во внутреннюю полость камеры свыше 0,30 периода колебаний может привести к недостаточно интенсивному перемешиванию металла в ковше вследствие медленного испарения воды в камере. Кроме того, подач воды свьйие 0,30 периода колебаний может привести к нарушению резонансного режима работы камеры, что в свою очередь также снизит эффективность ее работы.

Количество воды, подаваемое в камеру, равно 0,001-0,015 объема ее внутренней полости. Уменьшение количества воды менее 0,001 объема внутренней полости камеры не обеспечит интенсивного выталкивания из нее металла, так как воды может оказаться недостаточно для быстрого создания необходимого избыточного давления, а следовательно, процесс перемешивания будет .происходить недостаточно

интенсивно. Увеличение количества воды свыше 0,015 объема ее внутренней полости может привести к бурному протеканию процесса перемешивания за счет быстрого образования большого количества пара, что приведет к преж,цевременному износу футеровки, разбрызгиванию металла и неоправданно большому расходу воды на обработку.

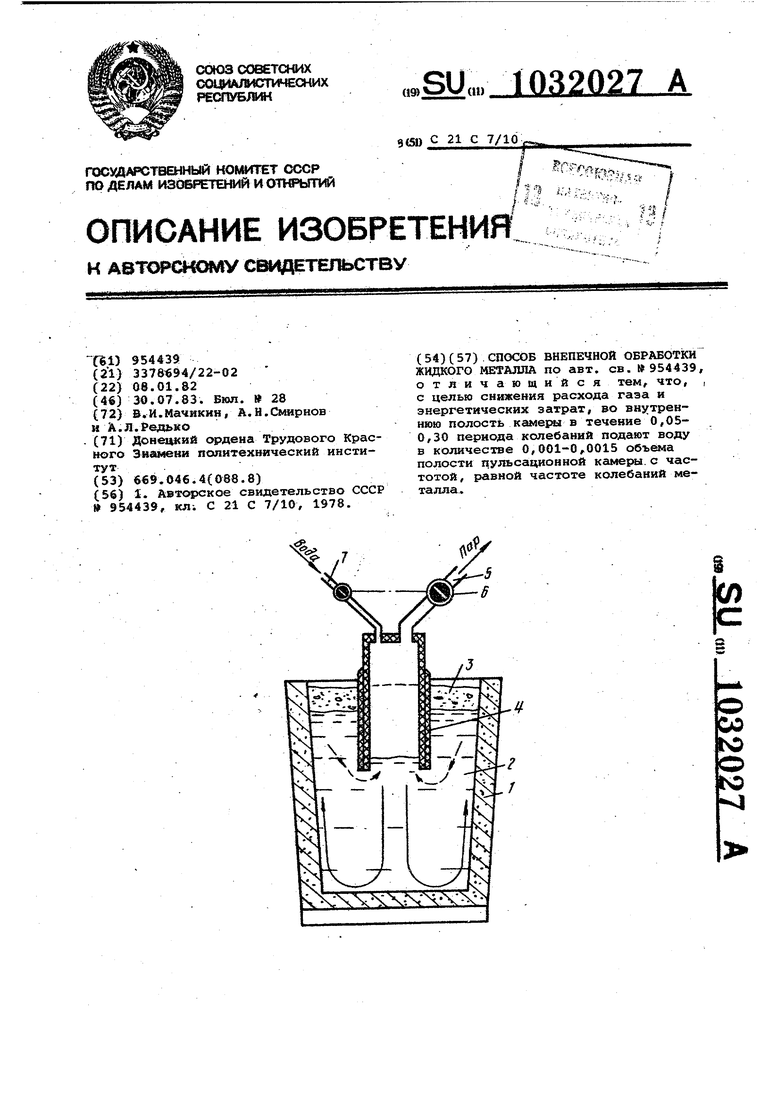

На чертеже представлена схема осуществления способа.

В овш 1 с металлом 2 и шлаком 3 погружают колонну 4 на глубину 0,15-0,60 общей высоты металла в ковше. Металл заполняет колонну 4 и уровень его устанавливается на уровне металла в ковше. При подаче воды по трубопроводу 7 во внутренней полости колонны образуется пар, создающий избыточное давление внутри колон.ны, и металла с достаточно большой скоростью (0,1-1,0 м/с вытесняется из колонны и проталкивается вглубь ковша. В интервалах между подачами порций воды пар через клапан б по трубопроводу 5 отводится (колонну соединяют с атмосферой, либо отсасывающим устройством), давление йад металлом снижается, и металл возвращается в колонну.

Пример. В стотонном сталеразливрчном ковше обрабатывают сталь ШХ15. После окончания выпуска в стали содержится 0,026% UsX 0,055% О

5.2CMVlOO г С Н 3. Предварительное, раскисление производят кремнием, загружая раскислитель на дно ковша.

В процессе обработки относительное погружение колонны в металл составляет 0,4 (абсолютное -1м). Воду во внутреннюю полость колонны подают с частотой 0,4 Гц в течение 0,20 периода колебаний (0,5 с) в количестве 0,006 от общего объема внутренней полости камеры, что составляет 2,8 дм воды или 2,8 кг.

В процессе обработки на поверхности металла внутри колонны вводят шлакообразующую смесь, содержащую СаО, А12. Сар2 фракций менее 25мм а также алюминий для окончательного раскисления.

После обработки в стали содержится 0,0g7%t:s3, 0,0022%ЕОЗ,

4.3см/ЮО г ЕНД, снижение температуры металла за время обработки составляет . Обработка длится

8 мин.

Благодаря проведенной обработке улучшаются механические характеристики стали (повышается ударная вязкость и относительное сужение), кроме того, сокращается время отжига и повышается на 6% произаедительhiocTb термических печей, сокраицается количество брака и снижается расход металла на 1 т заготовок (на 25 кг/т), Использование воды для создания пара в камере вместо аргона, использованного ранее, позволяет снизить затраты на обработку (при стоимости аргона 1,6 руб/м и расходе аргона равном 0,5 м /т) на 0,72 руб/т за вычетом затрат .Суммарный экономическими эффект за вычетом затрат составляет 4,7 руб/т.

Предлагаемый способ обработки обеспечивает интенсивное перемешивание металла с реагентом, при этом поверхность металла в ковше не обнажается, отсутствуют брызги и при правильном выборе параметров подачи, воды железистый шлак на поверхности металла может оставаться практике-ски неподвижным и не вовлекаться в металл. Использование воды при обработке позволяет исключить применение дорогостошцих нейтральных газов „ например азота или аргона, а также позволяет уменьшить энергетические затраты. Кремле того, использование

воды повышает безопасность обработки, так как исключается трубопровод для подачи газа под давлением от заводской, сети к колонне.

Внедрение предлагаемого способа

в промЕзЫленность позволит значитель-г но расширить возможности виепечной обработки металла, повысить его качества и сократить расход материалов; используемых для обработки. Экономнческий эффект от применения предлагаемого способа может составить 0,2-5,0 руб на 1 т стали в зависимости от марки стали и конкретных условий ее выплавки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ внепечной обработки жидкого металла | 1983 |

|

SU1090728A2 |

| Способ внепечной обработки жидкого металла | 1978 |

|

SU954439A1 |

| Способ производства низкокремнистой стали | 2023 |

|

RU2818526C1 |

| Устройство для внепечной обработки металла | 1980 |

|

SU899656A1 |

| СПОСОБ ВНЕПЕЧНОГО РАФИНИРОВАНИЯ МЕТАЛЛИЧЕСКОГО РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2074896C1 |

| Способ рафинирования нержавеющей стали | 1981 |

|

SU1002370A1 |

| Способ легирования,модифицирования и раскисления металлов и сплавов | 1986 |

|

SU1392114A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРЧИСТОЙ СТАЛИ, РАСКИСЛЕННОЙ АЛЮМИНИЕМ, ДЛЯ ПРОИЗВОДСТВА ВЫСОКОКАЧЕСТВЕННОЙ МЕТАЛЛОПРОДУКЦИИ | 2019 |

|

RU2740949C1 |

| СПОСОБ РАФИНИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ В КОВШЕ | 2009 |

|

RU2398890C1 |

| СПОСОБ РАФИНИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ В ПЕЧЬ-КОВШЕ | 2008 |

|

RU2365631C1 |

СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА ПО авт. св. №954439, отличающийся тем, что, , с целью снижения расхода газа и энергетических затрат, во внутреннюю полость камеры в течение 0,050,30 периода колебаний подают воду в количестве 0,001-0,0015 объема полости пульсационной . с частотой , равной частоте колебаний металла.

| I | |||

| Способ внепечной обработки жидкого металла | 1978 |

|

SU954439A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-07-30—Публикация

1982-01-08—Подача