Изобретение относится к черной металлургии и может быть использовд но при рафинировании и модифицировании расплавленного металла. По основному авт.св.№ 954439, известен способ внепечной обработки жидкого металла, включающий периодическое заполнение металлом погру женной в ковш камеры, подачу в мета реагентов и вытеснение металла в объем ковша путем изменения давлени в камере от 1 - 1,2 атм. до 0,8 2,5 величины гидростатического давления металла на входе в камеру с частотой 0,2 - 1,5 Гц и амплитудой 0,3 - 0,9 высоты металла в каме ре 1 . Недостатком этого способа является охлаждениеметалла при перемешивании и вводе инертных газов.. Целью изобретения является повыш ние эффективности рбработки. Поставленная цель достигается тем, что согласно способу внепечной обработки жидкого металла в полость камеры в течение 0,025-0,045 периода колебаний подают топливно-кислородную смесь, объем которой равен при нормальных условиях 0,03-0,09% объема камеры, а через ,0,20-0,30 периода камеру соединяют с атмосферой -до завершения периода колебаний Рациональное время подачи топливно-кислородной смеси составляет 0,,45 периода колебаний. Умень шение времени подачи топливно--кислородной смеси менее 0,025 периода колебаний может, привести к бурному протеканию процесса перемешивания за счет быстрого сгорания смеси и образования газообразных продуктов сгора 1ия. того, быстрое егорание подаваемой смеси приводит к резкому повышению температуры в зоне сгорания до 4000с, что вызывает преждевременное разрушение футеровки. Увеличение времени подачи топливно-кислородной смеси во внутреннюю полость камеры свыше 0,045 пери ода колебаний может привести к нё достаточно интенсивному выталкивани металла из камеры вследствие медлен ного сгорания смеси, что повлечет за собой нарушение резонансного режима работы камеры, так как скорост движения жидкости, необходимая для нормального процесса колебаний, не достигается. При этом эффективность обработки значительно снижается. Количеств о топлив но-кислородной смеси, подаваемой во внутреннюю полость камеры, равное при нормальных условиях 0,03-0,09% от объема камеры, обеспечивает наиболее эффектив нуш работу, так как при таком количестве .смеси давление газов, образовавшихся npi сгорании нал поверхностью металла в камере, обеспечивает скорость вытеснения металлаf соответствующую резонансному режиму колебаний. Уменьшение количества по-даваемой смеси менее 0,03% объема колонны нецелесообразно, так как при этом не достигается оптимизация режима колебаний металла, а следовательно, и скорость вытеснения струи металла из Кс1меры, которая обеспечивает интенсивность перемещения, невелика. Увеличение количества подаваемой топливно-кислородной смеси свыше 0,09% объема камеры нецелесообразно из-за бурного протекания процесса перемешивания с возможными выбросами металла из ковша вследствие необоснованного большого количества получаемых продуктов сгорания. Соединение внутренней полости камеры с атмосферой через 0,20 - 0,30 периода колебаний является нецелесообразным, так как обеспечивает нормальное .протекание процесса без повышенных энергетических затрат. Соединение внутренней полости камеры с атмосферой ранее чем через 0,20 периода колебаний не обеспечивает эффективность процесса перемешивания, .так как при этом энергия продуктов сгорания не успевает полностью перейти в кинетическую энергию вытесняемой струи. Соединение внутренней полости камеры с атмосферой после 0,30 периода колебаний нецелесообразно, так как при этом не обеспечиваются условия для благоприятного протекания процесса колебаниГ металла S ковше, т.е. избыточное давление во внутренней полости камеры после 0,30 периода колебаний вызывает отклонение формы колебаний от собственных колебаний системы камера-ковш, что вызывает дополнительную диссипацию энергии продуктов сгорания, а следовательно, и понижение коэффициента использования топлива. В дальнейшем, когда давление во внутренней полости колонны понижается ниже атмосферного (это возможно вследствие недостаточного количесТ ва продуктов сгорания для увеличивающегося в этот момент объема колонны) , процесс колебаний также тормо- . зится, чего не возникает при соединении с атмосферой. Кроме того, соединение внутренней полости колонны с атмосферой в .течение оставшегося периода колебаний позволяет обеспечить стабильное протекание процесса перемешивания и исключает возможность выбросов металла из ковша в случае неточной дозировки топливно- кислородной смеси, что значительно повышает уровень техники безопасности при обработке.

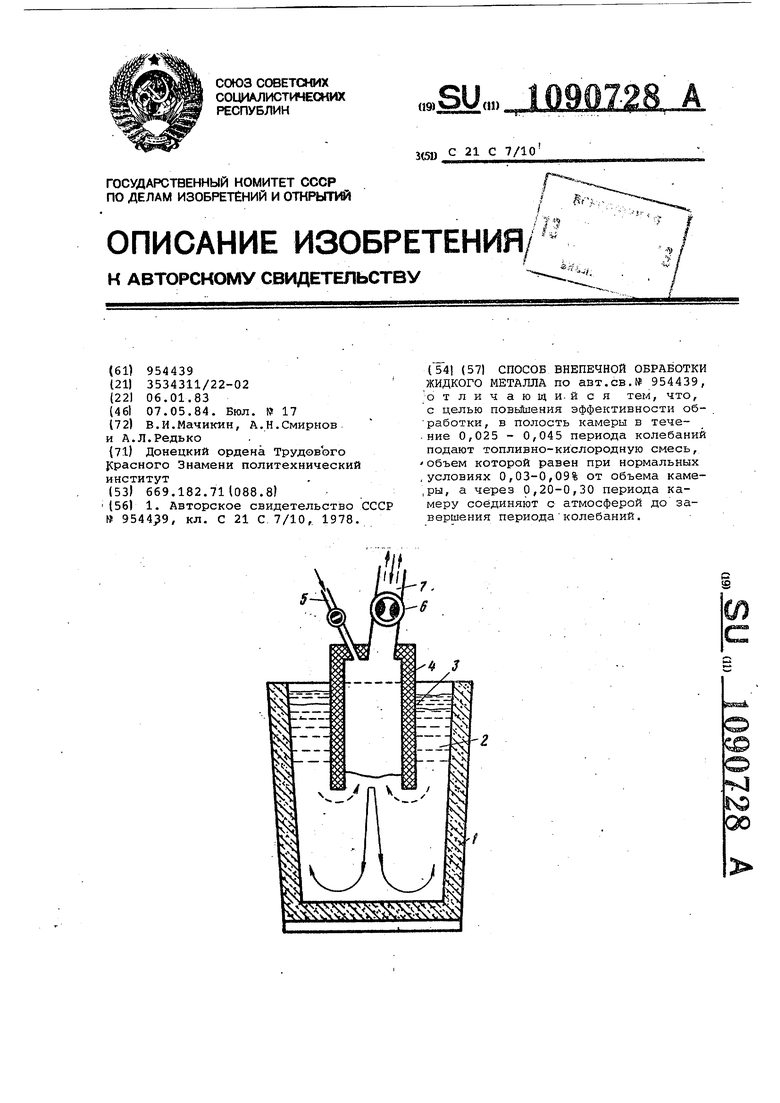

i На чертеже представлена схема устррйства для осуществления предла.гаемого способа.

В ковш 1 с металлом 2 и шлаком 3 погружают камеру 4 на глубину 0,150,60 общей высоты металла в ковше. Металл заполняет камеру 4, и уровень ег.о устанавливается на уровне металла в ковше. При подаче топливно-кислородной смеси по трубопроводу 5 во внутренней полости колонны происходит ее сгорание, вследствие чего избыточное давление, образовавшееся в камере, вытесняет металл в объем ковша.

По мере продвижения металла, избыточное давление газа падает, и через Q,20 - 0,30 периода колебаний колонна соединяется с атмосферой. При этом за счет кислорода воздуха, который подсасывается из атмосферы, догорают остатки топлива, а затем колебание происходит за счет инерции, причем в камере поддерживается давление, близкое к атмосферному на всех оставшихся фазах колебания. Газ, создающий избыточное давление, отводится через клаПч н 6 по трубопроводу 7. В заключительной стадии колебания клапан б закрывается, и процесс повторяют вновь.

П р и м е р . В 100 т сталеразливочном ковше обрабатывали ШХ1. После окончания выпуска в стали соIдержалось 0,023% серы S, 0,055% кислорода О и 5,2 г водорода Н. Предварительное раскисление стали проводили кремнием, загружая его на дно ковша.

в процессе обработки относительное погружение колонны в металл

составляло 0,4 (абсолютное - 1 м|. Топливно-кислородную смесь во внутреннюю полость колонны подавали с частотой 0,33 Гц в течение 0,1 с ( О ,&;4 пepиoдa pлeбaниJй в количес ве 3,1 г керосина и 400 см кислорода при нормальных условиях, что при объеме колонны 0,5 м составляет 0,08%.

В процессе обработки металла шлакообразующей смесью следующего соAt Oj ,

CaFij фракцией

става СаО,

менее 20 мм содержание серы в стали снизилось до 0,i004%, при этом снижение температ)уры металла за время

5 обработки составило Обработка длилась :1.0 мин. I

Благодаря проведенной обработке существенно улучшены механические 1характеристикй стали, в том числе повысилась ударная вязкость и относй0тельное сужение. Использование топливно-кислородной смеси для создания избыточного |давлёнияво внутренней полости колоннЕл вместо аргона или азота, используемых ранее, по5зволило снизить затраты на обработку. Кроме того, снижение потерь тепла на обработку позволило снизить себестоимость стали DKlS. Суммарный .экономический эффект за вычетом за0трат на обработку составил 0,26 руб/т

Предлагаемый способ обработки обеспечивает интенсивное перемешивание металла в ковше, при этом поверхность металла в ковше не обна5 .жается, отсутствуют брызги и выбросы металла. Использование топливно. кислородной смести при обработке позволяет исключить применение дорогостоящих нейтральных газов и сни0 зить потери тепла на обработку.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ внепечной обработки жидкого металла | 1982 |

|

SU1032027A2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ | 2000 |

|

RU2192482C2 |

| Способ производства огнестойкой стали | 2023 |

|

RU2807799C1 |

| СПОСОБ ПЕРЕРАБОТКИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ НИЗКОКРЕМНИСТОГО ВАНАДИЙСОДЕРЖАЩЕГО МЕТАЛЛИЧЕСКОГО РАСПЛАВА | 2014 |

|

RU2566230C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2016 |

|

RU2633684C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРЧИСТОЙ СТАЛИ, РАСКИСЛЕННОЙ АЛЮМИНИЕМ, ДЛЯ ПРОИЗВОДСТВА ВЫСОКОКАЧЕСТВЕННОЙ МЕТАЛЛОПРОДУКЦИИ | 2019 |

|

RU2740949C1 |

| Устройство для внепечной обработки металла | 1982 |

|

SU1052543A1 |

| Устройство для внепечной обработки металла | 1983 |

|

SU1089138A2 |

| Способ легирования,модифицирования и раскисления металлов и сплавов | 1986 |

|

SU1392114A1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 1998 |

|

RU2121513C1 |

СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА по авт.СВ.№ 954439, о т л и ч а ю щ и. и с я тем, что, с целью повьйиения эффективности об работки, в полость камеры в тече.ние 0,025 - 0,045 периода колебаний подают топливно-кислородную смесь, объем которой равен при нормальных .условиях 0,03-0,09% от объема каме,ры, а через 0,20-0,30 периода камеру соединяют с атмосферой до завершения периодаколебаний. «xj Ю 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № , кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-05-07—Публикация

1983-01-06—Подача