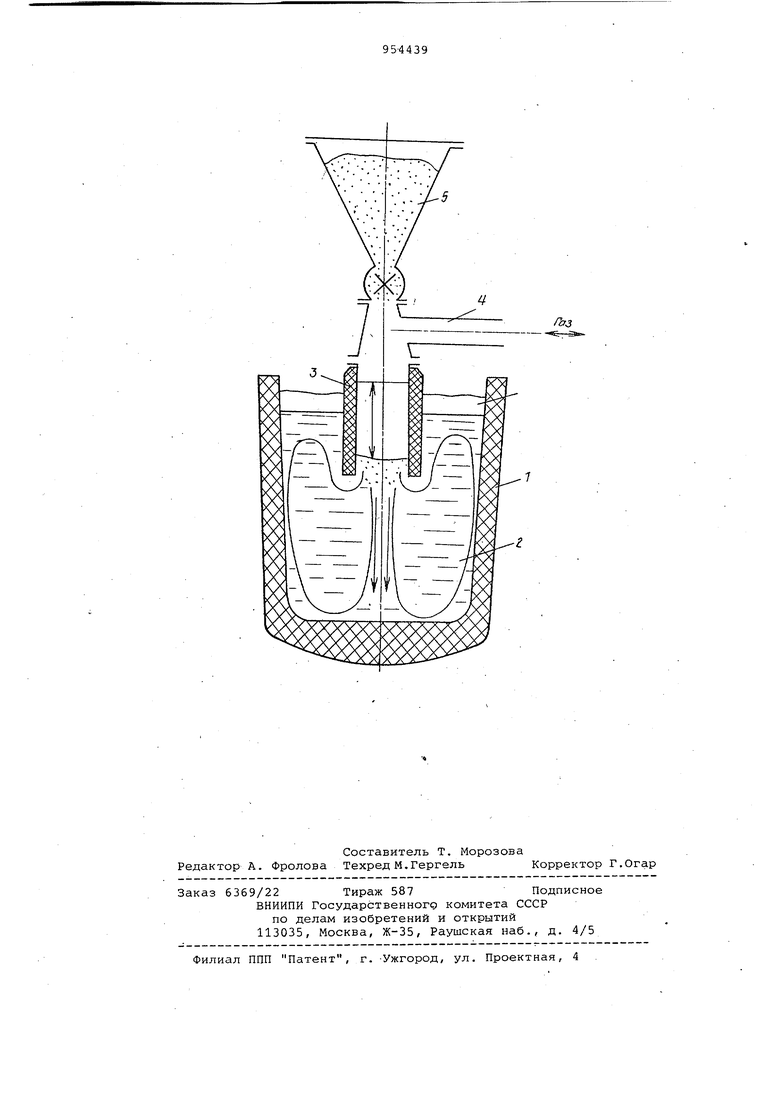

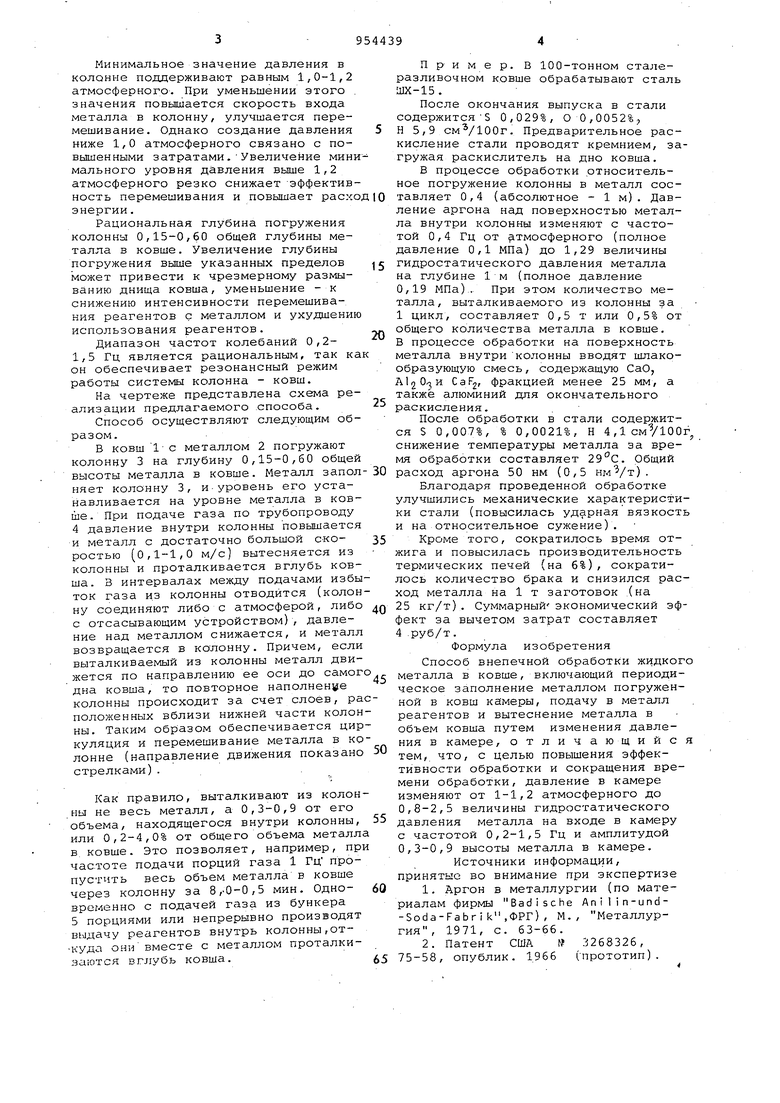

Минимальное значение давления в колонне поддерживают равным 1,0-1,2 атмосферного. При уменьшении этого значения повышается скорость входа металла в колонну, улучшается перемешивание. Однако создание давления ниже 1,0 атмосферного связано с повышенными затратами.Увеличение мини мального уровня давления выше 1,2 атмосферного резко снижает эффективность перемешивания и повышает расхо энергии. Рациональная глубина погружения колонны 0,15-0,60 общей глубины металла в ковше. Увеличение глубины погружения выше указанных пределов может привести к чрезмерному размыванию днища ковша, уменьшение - к снижению интенсивности перемешивания реагентов с металлом и ухудшению использования реагентов. Диапазон частот колебаний 0,21,5 Гц является рациональным, так ка он обеспечивает резонансный режим работы системы колонна - ковш. На чертеже представлена схема реализации предлагаемого .способа. Способ осуществляют следующим образом. В ковш с металлом 2 погружают колонну 3 на глубину 0,15-0,60 общей высоты металла в ковше. Металл запол няет колонну 3, и-уровень его устанавливается на уровне металла в ковше . При подаче газа по трубопроводу 4 давление внутри колонны повышается и металл с достаточно большой скоростью (0,1-1,0 м/с) вытесняется из колонны и проталкивается вглубь ковша. 3 интервалах между подачами избы ток газа и,з колонны отводится (колон ну соединяют либо с атмосферой, либо с отсасывающим устройством), давление над металлом снижается, и металл возвращается в колонну. Причем, если выталкиваемый из колонны металл движется по направлению ее оси до самог дна ковша, то повторное наполнение колонны происходит за счет слоев, ра пололсенных вблизи нижней части колон ны. Таким образом обеспечивается цир куляция и перемешивание металла в ко лонне (направление движения показано стрелками). Как правило, выталкивают из колон .ны не весь металл, а 0,3-0,9 от его объема, находящегося внутри колонны, или 0,2-4,0% от общего объема металл в. ковше. Это позволяет, например, пр частоте подачи порций газа 1 Гц пропустить весь объем металла в ковше через колонну за 8,0-0,5 мин. Одновременно с подачей газа из бункера 5 порциями или непрерывно производят выдачу реагентов внутрь колонны,откуда они вместе с металлом проталкиваются вглубь ковша. Пример, в 100-тонном сталеразливочном ковше обрабатывают сталь ШХ-15. После окончания выпуска в стали содержитсяS 0,029%, О 0,0052%, Н 5,9 CMVlOOr. Предварительное раскисление стали проводят кремнием, загружая раскислитель на дно ковша. В процессе обработки относительное погружение колонны в металл составляет 0,4 (абсолютное -1м). Давление аргона над поверхностью металла внутри колонны изменяют с частотой 0,4 Гц от атмосферного (полное давление 0,1 МПа) до 1,29 величины гидростатического давления металла на глубине 1м (полное давление 0,19 МПа).. При этом количество металла, выталкиваемого из колонны за 1 цикл, составляет 0,5 т или 0,5% от общего количества металла в ковше. В процессе обработки на поверхность металла внутри колонны вводят шлакообразующую смесь, содержащую СаО, С3/2, фракцией менее 25 мм, а также алюминий для окончательного раскисления. После обработки в стали содержится S 0,007%, % 0,0021%, Н 4,1 см /10Ог,, снижение температуры металла эа время обработки составляет 29°С. Общий расход аргона 50 нм (0,5 HMVT) . Влагодаря проведенной обработке улучшились механические характеристики стали (повысилась ударная вязкость и на относительное сужение). Кроме того, сократилось время отжига и повысилась производительность термических печей (на 6%), сократилось количество брака и снизился расход металла на 1 т заготовок .(на 25 кг/т). Суммарный экономический эффект за вычетом затрат составляет 4 .руб/т. Формула изобретения Способ внепечной обработки жидкого металла в ковше, включающий периодическое заполнение металлом погруженной в ковш камеры, подачу в металл реагентов и вытеснение металла в объем ковша путем изменения давления в камере, отличающийся тем,, что, с целью повышения эффективности обработки и сокращения времени обработки, давление в камере; изменяют от 1-1,2 атмосферного до 0,8-2,5 величины гидростатического давления металла на входе в камеру с частотой 0,2-1,5 Гц и амплитудой 0,3-0,9 высоты металла в камере. Источники информации, принятые во внимание при экспертизе 1.Аргон в металлургии (по материалам фирмы Badi sche Ani I in-uncl-Soda-Fabrik,OPr), M., Металлургия, 1971, с. 63-66. 2.Патент США f 3268326, 75-58, опублик. 1966 (прототип).

Газ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ внепечной обработки жидкого металла | 1982 |

|

SU1032027A2 |

| Устройство для внепечной обработки металла | 1980 |

|

SU899656A1 |

| Способ внепечной обработки жидкого металла | 1983 |

|

SU1090728A2 |

| Способ внепечного рафинирования металлического расплава | 1984 |

|

SU1216218A1 |

| Способ легирования,модифицирования и раскисления металлов и сплавов | 1986 |

|

SU1392114A1 |

| Устройство для внепечной обработки металла | 1982 |

|

SU1052543A1 |

| Способ обработки расплавленного металла | 1979 |

|

SU773081A1 |

| СПОСОБ РАСКИСЛЕНИЯ И МОДИФИЦИРОВАНИЯ МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2231560C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКОГО РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2173715C2 |

| Способ управления процессом вакуумирования металла | 1987 |

|

SU1447875A1 |

Авторы

Даты

1982-08-30—Публикация

1978-11-10—Подача