1

Изобретение относится к системам регулирования свойств бурового раствора и предназначено для омистки, обработки и приготовления бурового раствора при бурении нефтяных и газовых скважин.

Известна установка для обработки и приготовления бурового раствора, содержащая емкость для бурового раствора, емкости для сыпучих материалов, связанные нез-ависимыми пневмотранспортными линиями с приемным бункером, гидросмесительное устройство и гидротранспорт, при этом гидросмесительное устройство выполнено в виде двух эжекторов, объединенных общим приемным бункером, причем эжекторы соединены независимыми гидротранспортными линиями, один - с приемной емкостью циркулирующих буровых растворов, другой - с емкостью приготовления раствора l.

Недостатком данной установки является отсутствие постоянной информации о текущих показателях основных физико-химических параметров бурового раствора и как следствие отсутствие автоматического поддержания заданной рецептуры бурового раствора, что снижает технологическую дисциплину. Кроме того, наличие для каждого химического реагента , потребляемого в малом количестве, своего бункера с дозатором с системой аэрации и пневмотранспорта делает циркуляционную систему металлоемкой, энергоемкой и с низкой монтажеспособностью

Наиболее близкой к предлагаемой по технической сущности является автоматизированная циркуляционная система с автоматическим регулированием свойств бурового раствора, содержащая приемную емкость для бурового раствора, автоматический бункер для химических реагентов, смесительное устройство, состоящее из насоса и гйдросмесителя, дозирующее устройство, пневматические линии, плотномер и блок автоматического управления 2.

Недостатком известной системы является отсутствие постоянной информа ции о текущих показателях основных физико-химических параметров бурового раствора и как следствие отсутствие автоматического поддержания заданной рецептуры бурового раствора, что снижает технологическую дисциплину.

321652

Автоматическое регулирование параметров бурового раствора в известной системе ограничивается регулированием плотности раствора. 5 Кроме того, в системе не решен вопрос по поддержанию текучести порошкообразных материалов, что оказывает существенное влияние на эффективность автоматизации процессов О приготовления и обработки бурового раствора.

Цель изобретения - оптимизация рецептуры бурового раствора и расхода химреагентов.

15 Указанная цель достигается тем, что циркуляционная система с автоматическим регулированием свойств бурового раствора, содержащая приемную емкость для бурового раствора,

20 автоматический бункер для химических реагентов, смесительное устройство, состоящее из насоса и гидросмесителя , дозирующее устройство, пневматические линии, плотномер и блок ав25 toмaтичecкoro управления, снабжена узлом для седиментационной очистки и электрообработки бурового раствора с электрическим блоком питания, вторым плотномером, датчиками вязкости,

30 статического напряжения сдвига и концентрации водородных ионов, установленных на выходе узла для седиментационной очистки и электрообработки бурового раствора и в приемной емкости для бурового раствора, причем выходы датчиков через блок автоматического управления связаны с клапанами автоматического бункера для химических реагентов, дозирующим усто ройством, электрическим блоком питания и насосом смесительного устройства.

При этом автоматический бункер для химических реагентоваыполнен

5 в виде секций, образованных центральной трубой, соединенной радиальными перегородками с корпусом, и имеет программируемый распределитель с дозирующим устройством, причем каждая секция выполнена с возможностью сообщения с дозирующим и вакуумным устройствами и через программируемый распределитель с соседней секцией.

. Кроме того, программируемый распределитель выполнен в виде подвижной трубы с приемным и разгрузочным окнами, размещенными одно относительно другого на межсекционный шаг.

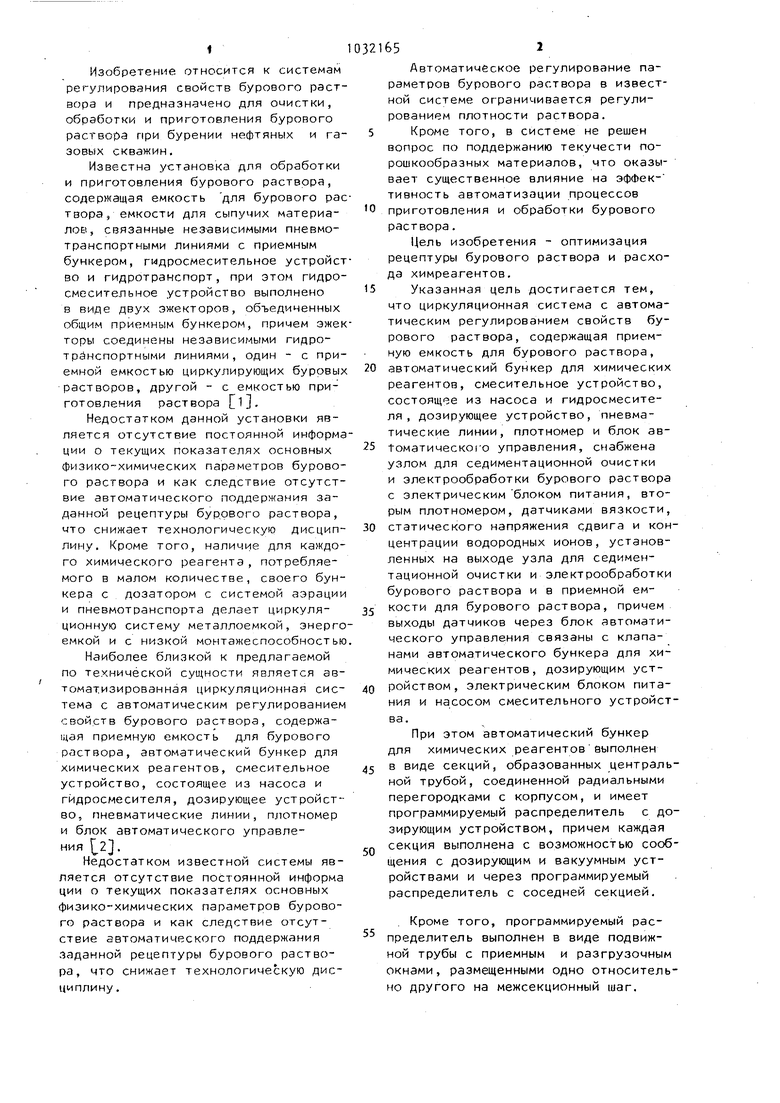

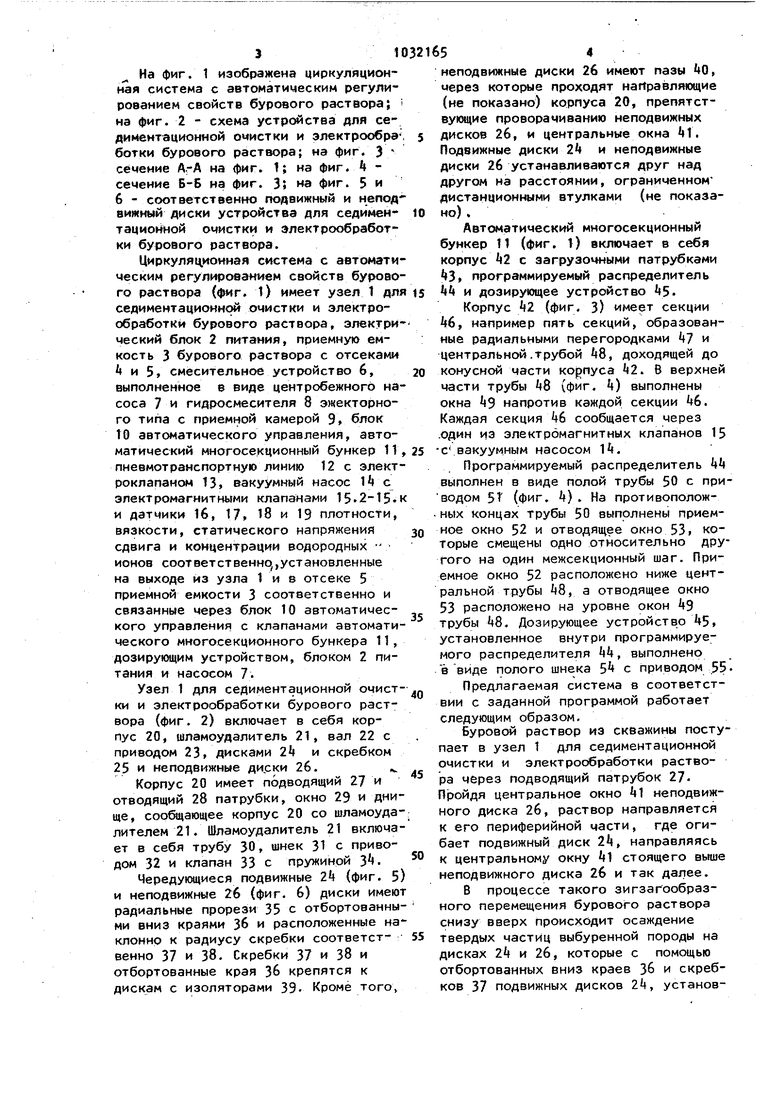

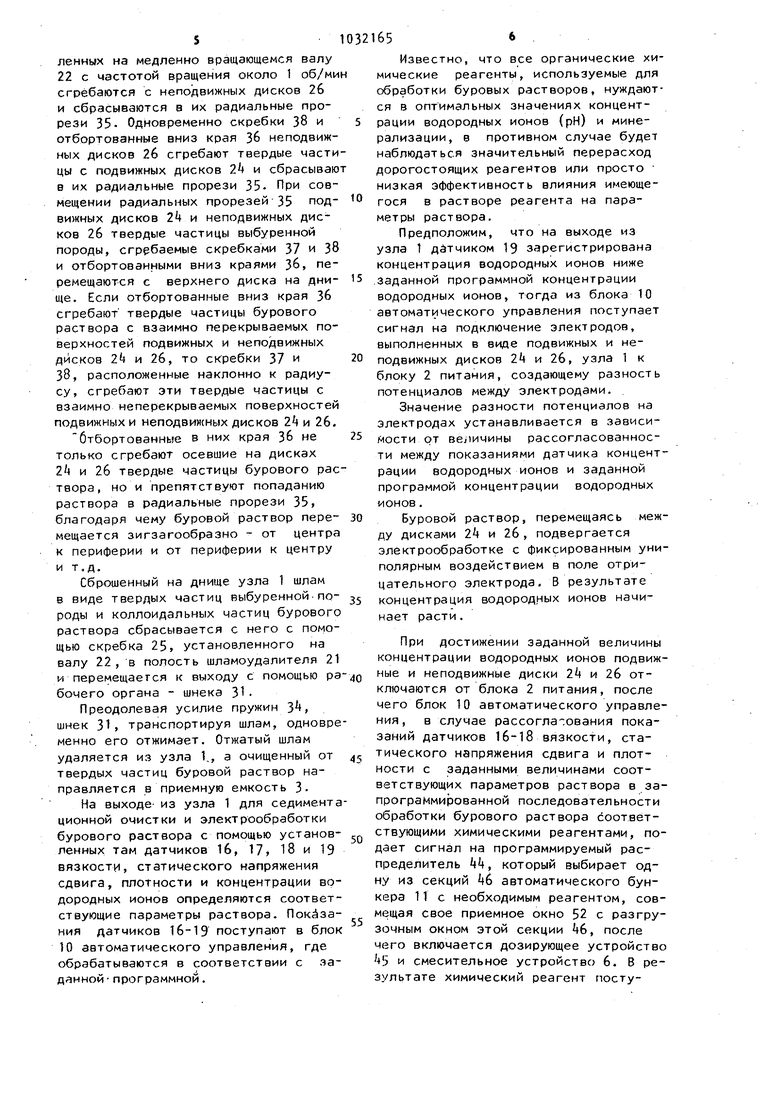

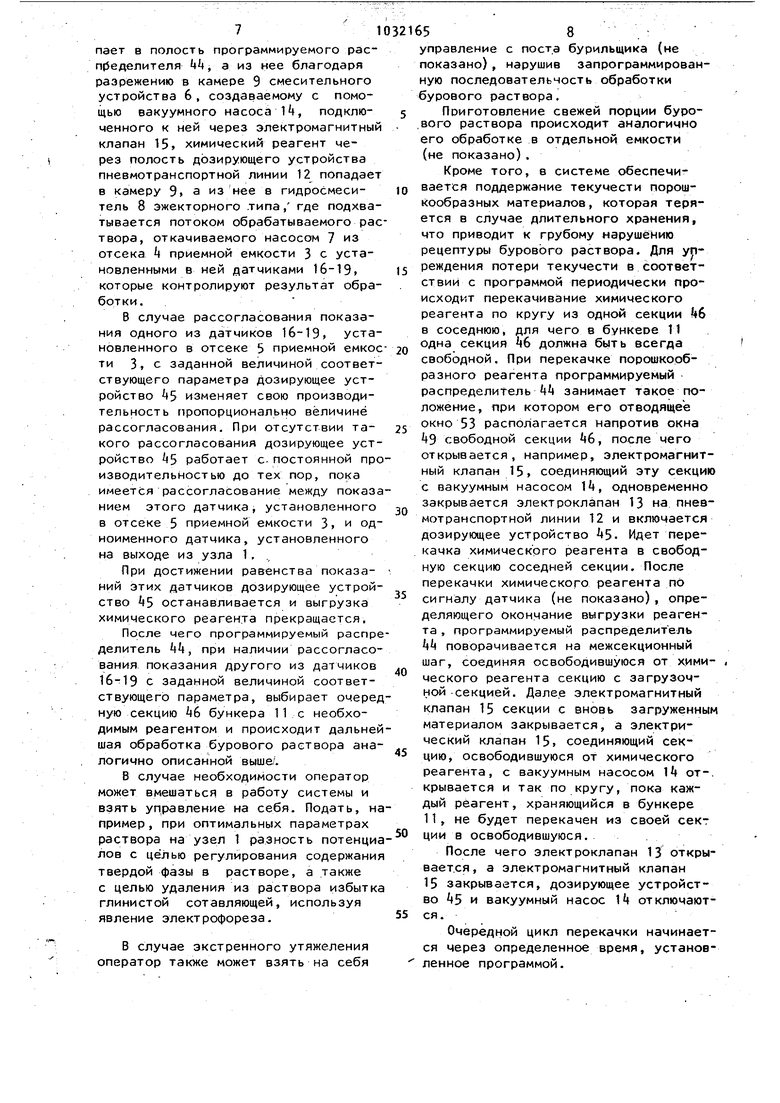

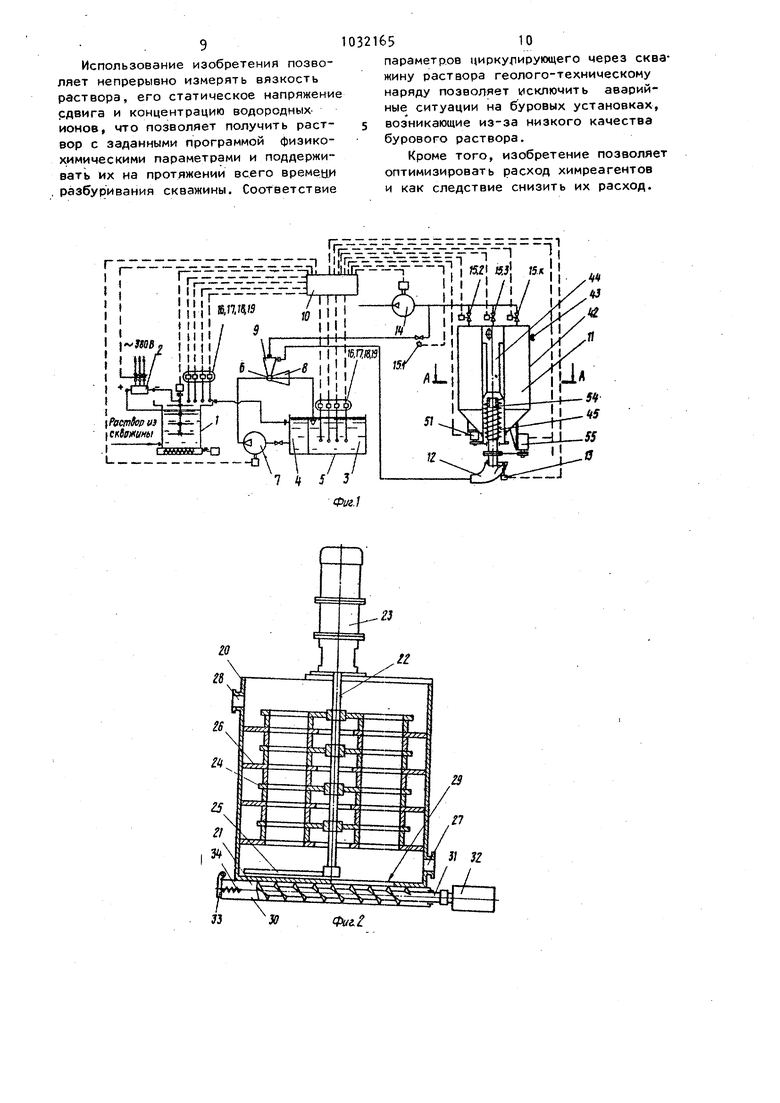

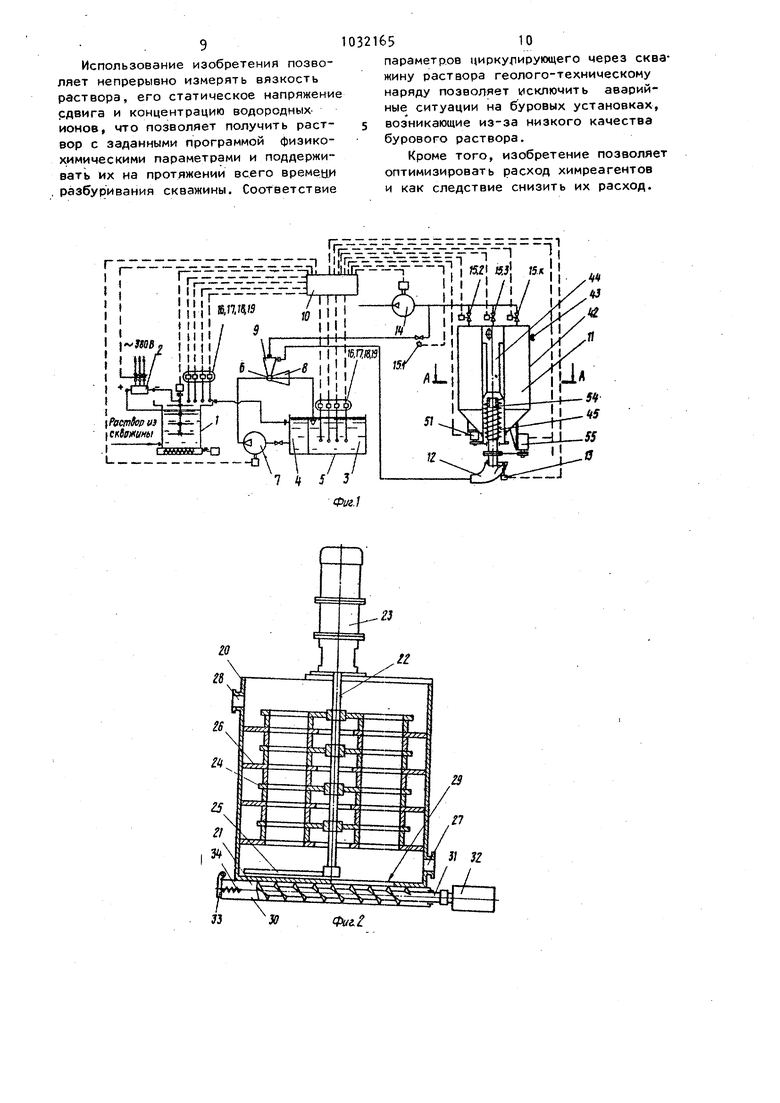

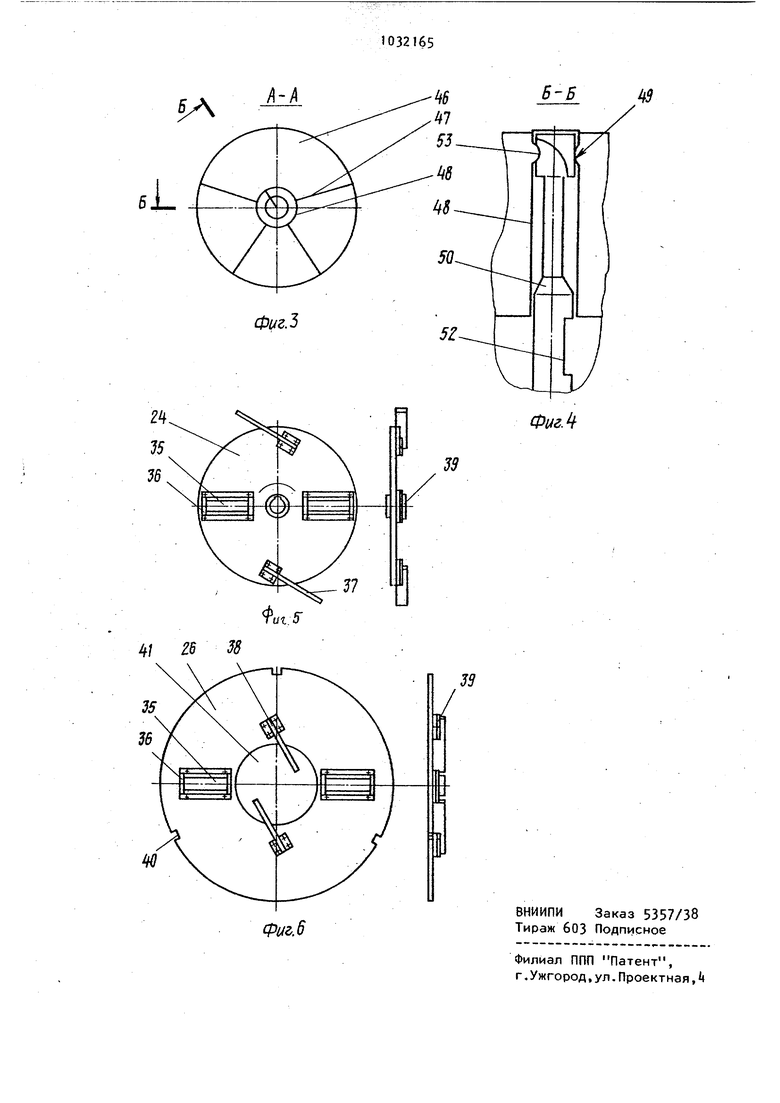

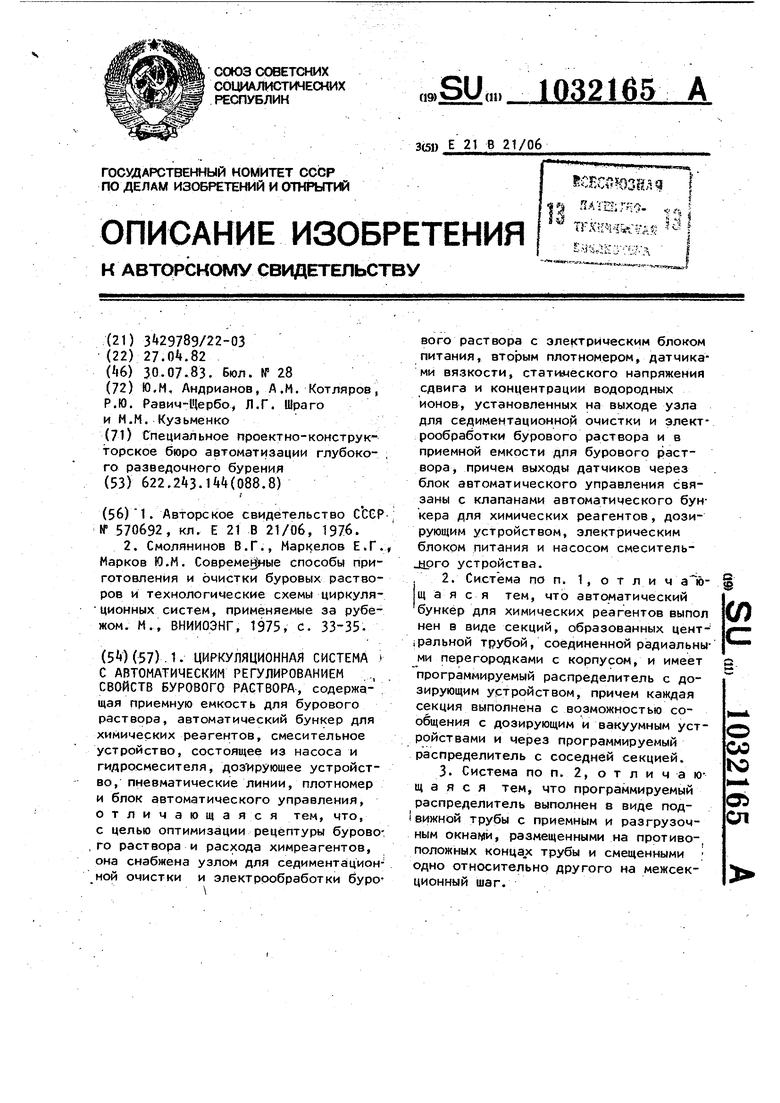

На фиг. 1 изображена циркуляционная система с автоматическим регулированием свойств бурового раствора; i на фиг. 2 - схема устройства для седиментационной очистки и электрообработки бурового раствора; на фиг. 3/ сечение А.-А на фиг. 1; на фиг. сечение Б-Б на фиг. 3; на фиг. 5 и 6 - соответственно подвижный и неподвижный диски устройства для седиментациойной очистки и электрообработки бурового раствора.

Циркуляционная система с автоматическим регулированием свойств бурового раствора (фиг. 1) имеет узел 1 для седимеитационной очистки и электрообработкй бурового раствора, электрический блок 2 питания, приемную емкость 3 бурового раствора с отсеками t и 5, смесительное устройство 6, выполненное в виде центробежного насоса 7 и гидросмесителя 8 эжекторного типа с приемной камерой 9 блок 10 автоматического управления, автоматический многосекционный бункер 11, пневмотранспортную линию 12 с электроклапаном 13, вакуумный насос 1 с электромагнитными клапанами 15-2-15.к и датчики 16, 17, 18 и 19 плотности, вязкости, статического напряжения сдвига и концентрации водородных ионов соответственно,,установленные на выходе из узла 1 и в отсеке 5 приемной емкости 3 соответственно и связанные через блок 10 автоматического управления с клапанами автоматического многосекционного бункера 11, дозирующим устройством, блоком 2 питания и насосом 7.

Узел 1 для седиментационной очистки и электрообработки бурового раствора (фиг. 2) включает в себя корпус 20, шламоудалитель 21, вал 22 с приводом 23, дисками 2 и скребком 25 и неподвижные ди.ски 2б.

Корпус 20 имеет подводящий 27 и отводящий 28 патрубки, окно 29 и днище, сообщающее корпус 20 со шламоудалителем 21. Шламоудалитель 21 включает в себя трубу 30, шнек 31 с приводом 32 и клапан 33 с пружиной З Чередующиеся подвижные 2k (фиг. 5) и неподвижные 2б (фиг. 6) диски имеют радиальные прорези 35 с отбортованными вниз краями Зб и расположенные наклонно к радиусу скребки соответственно 37 и 38. Скребки 37 и ЗВ и отбортованные края 36 крепятся к дискам с изоляторами 39- Кроме того.

неподвижные диски 26 имеют пазы 0, через которые проходят направляющие (не показано) корпуса 20, препятствующие проворачиванию неподвижных дисков 26, и центральные окна . Подвижные диски и неподвижные диски 26 устанавливаются друг над другом на расстоянии, ограниченном Дистанционными втулками (не показано) .

Автоматический многосекционный бункер 11 (фиг. 1) включает в себя корпус k2 с загрузочными патрубками 3 программируемый распределитель и дозирующее устройство 5.

Корпус 2 (фиг. 3) имеет секции 6, например пять секций, образованные радиальными перегородками +7 и центральной.трубой 8, доходящей до конусной части корпуса 2. В верхней части трубы 8 (фиг. ) выполнены окна k напротив каждой секции . Каждая секция 6 сообщается через .один из электромагнитных клапанов 15 с вакуумным насосом Ti.

Программируемый распределитель k выполнен в виде полой трубы 50 с приводом 51 (фиг. ) . На противополож.ных концах трубы 50 выполнены приемное окно 52 и отводящее окно 53 которые смещены одно относительно другого на один межсекционный шаг. Приемное окно 52 расположено ниже центральной трубы Ц8, а отводящее окно 53 расположено на уровне окон 49 трубы 8. Дозирующее устройство 5 установленное внутри программируемого распределителя kk, выполнено в виде полого шнека 5 с приводом 55

Предлагаемая система в соответствии с заданной программой работает

следующим образом.

Буровой раствор из скважины поступает в узел t для седиментационной очистки и электрообработки раствора через подводящий патрубок 27П|эойдя центральное окно il неподвижного диска 2б, раствор направляется к его периферийной части, где огибает подвижный диск , направляясь к центральному окну t стоящего вьние неподвижного диска 26 и так далее.

В процессе такого зигзагообразного перемещения бурового раствора снизу вверх происходит осаждение твердых частиц выбуренной породы на дисках 2Ц и 26, которые с помощью отбортованных вниз краев 36 и скребков 37 подвижных дисков , установленных на медленно вращающемся валу 22 с частотой вращения около 1 об/ми сгребаются с неподвижных дисков 2б и сбрасываются в их радиальные прорези 35. Одновременно скребки 38 и отбортованные вниз края 36 неподвижных дисков 2б сгребают твердые части цы с подвижных дисков 2k и сбрасываю в их радиальные прорези 35- При совмещении радиальных проре зей 35 подвижных дисков 2k и неподвижных дисков 26 твердые частицы выбуренной породы, сгребаемые скребками 37 и 38 и отбортованными вниз краями Зб, перемещаются с верхнего диска на днище. Если отбортованные вниз края Зб сгребают твердые частицы бурового раствора с взаимно перекрываемых поверхностей подвижных и неподвижных дисков и 26, то скребки 37 и 38, расположенные наклонно к радиусу, сгребают эти твердые частицы с взаимно неперекрываемых поверхностей подвижных и неподвижных дисков 2k и 26. бтбортованные в них края 36 не только сгребают осевшие на дисках 2k и 26 твердые частицы бурового рас твора, но и препятствуют попаданию раствора в радиальные прорези 35, благодаря чему буровой раствор перемещается зигзагообразно - от центра к периферии и от периферии к центру и т.д. Сброшенный на днище узла 1 шлам в виде твердых частиц выбуренной.породы и коллоидальных частиц бурового раствора сбрасывается с него с помощью скребка 25, установленного на валу 22, в полость шламоудалителя 21 и перемещается к выходу с помощью ра бочего органа - шнека 31 Преодолевая усилие пружин 3k, шнек 31, транспортируя шлам, одновре менно его отжимает. Отжатый шлам удаляется из узла 1,, а очищенный от твердых частиц буровой раствор направляется в приемную емкость 3. На выходе- из узла 1 для седимента ционной очистки и электрообработки бурового раствора с помощью установленных там датчиков 16, 17, 18 и 19 вязкости, статического напряжения сдвига, плотности и концентрации водородных ионов определяются соответствующие параметры раствора. Покйзания датчиков 16-19 поступают в блок 10 автоматического управления, где обрабатываются в соответствии с заданной программной, Известно, что все органические химические реагенты, используемые для обработки буровых растворов, нуждаются в оптимальных значениях концентрации водородных ионов (рН) и минерализации, в противном случае будет наблюдаться значительный перерасход дорогостоящих реагентов или просто низкая эффективность влияния имеющегося в растворе реагента на параметры раствора. Предположим, что на выходе из узла 1 датчиком 19 зарегистрирована концентрация водородных ионов ниже .заданной программной концентрации водородных ионов, тогда из блока 10 автоматического управления поступает сигнал на подключение электродов, выполненных в виде подвижных и неподвижных дисков и 26, узла 1 к блоку 2 питания, создающему разность потенциалов между электродами. Значение разности потенциалов на электродах устанавливается в зависимости от величины рассогласованности между показаниями датчика концентрации водородных ионов и заданной программой концентрации водородных ионов. Буровой раствор, перемещаясь между дисками 2k и 26 , подвергается электрообработке с фиксированным униполярным воздействием в поле отрицательного электрода, В результате концентрация водородных ионов начинает расти. При достижении заданной величины концентрации водородных ионов подвижные и неподвижные диски 2k и 2б отключаются от блока 2 питания, после чего блок 10 автоматического управления, в случае рассогла-.ования показаний датчиков 16-18 вязкости, стаического напряжения сдвига и плотности с заданными величинами соответствующих параметров раствора в запрограмми эованной последовательности бработки бурового раствора соответтвующими химическими реагентами, поает сигнал на программируемый расределитель kk, который выбирает оду из секций +6 автоматического бунера 11 с необходимым реагентом, совещая свое приемное окно 52 с разгруочным окном этой секции k6, после его включается дозирующее устройство 5 и смесительное устройство 6. В реультате химический реагент поступает в полость программируемого расп0еделителя kk, а из нее благодаря разрежению в камере 9 смесительного устройства 6, создаваемому с помощью вакуумного насоса Н, подключенного к ней через электромагнитный клапан 15 химический реагент через полость дозирующего устройства пневмотранспортной линии 12 попадает в камеру 9 а изнее в гидросмеситель 8 эжекторного .типа, где подхватывается потоком обрабатываемого рас твора, откачиваемого насосом 7 из отсека k приемной емкости 3 с установленными в ней датчиками 16-19. которые контролируют результат обработки. В случае рассогласования показания одного из датчиков 16-19 установленного в отсеке 5 приемной емкос ти 3, с заданной величиной соответствующего параметра дозирующее устройство 5 изменяет свою производительность пропорционально величине рассогласования. При отсутствии такого рассогласования дозирующее уст ройство S работает с.постоянной про изводительностью до тех пор, пока имеется рассогласование между показ нием этого датчика, установленного в отсеке 5 приемной емкости 3 и од ноименного датчика, установленного на выходе из узла 1, . При достижении равенства показаНИИ этих датчиков дозирующее устрой ство 5 останавливается и выгрузка химического реагента прекращается. После чего программируемый распр делитель , при наличии рассогласо вания показания другого из датчиков 16-19 с заданной величиной соответствующего параметра, выбирает очеред ную секцию 46 бункера 11с необходимым реагентом и происходит дальне шая обработка бурового раствора ана логично описанной выше . В случае необходимости оператор может вмешаться в работу системы и взять управление на себя. Подать, н пример, при оптимальных параметрах раствора на узел 1 разность потенци лов с целью регулирования содержани твердой фазы в растворе, а также с целью удаления из раствора избытк глинистой сотавляющей, используя явление электрофореза. В случае экстренного утяжеления оператор также может взять на себя 58 . управление с поста бурильщика (не показано), нарушив запрограммированную последовательность обработки бурового раствора. Приготовление свежей порции бурового раствора происходит аналогично его обработке в отдельной емкости (не показано) . Кроме того, в системе обеспечивается поддержание текучести порошкообразных материалов, которая теряется в случае длительного хранения, что приводит к грубому нарушению рецептуры бурового раствора. Для урреждения потери текучести в соответствий с программой периодически происходит перекачивание химического реагента по кругу из одной секции 6 в соседнюю, для чего в бункере 11 одна секция 6 должна быть всегда свободной. При перекачке порошкообразного реагента программируемый распределитель i занимает такое положение, при котором его отводящее окно 53 располагается напротив окна 9 свободной секции 6, после чего открывается, например, электромагнитный клапан 15, соединяющий эту секцию с вакуумным насосом 1, одновременно закрывается электроклапан 13 на пневмотранспортной линии 12 и включается дозирующее устройство А5. Идет перекачка химического реагента в свободную секцию соседней секции. После перекачки химического реагента по сигналу датчика (не показано), определяющего окончание выгрузки реагента , программируемый распределитель 4 поворачивается на межсекционный шаг, соединяя освободившуюся от химического реагента секцию с загрузочной -секцией. Далее электромагнитный клапан 15 секции с вновь загруженным материалом закрывается, а электрический клапан 15, соединяющий секцию, освободившуюся от химического реагента, с вакуумным насосом 1 от-, крывается и так по кругу, пока каждый реагент, храняющийся в бункере 11, не будет перекачен из своей сект ции в освободившуюся. . . После чего электроклапан 13 открывается, а электромагнитный клапан 15 закрывается, дозирующее устройство 5 и вакуумный насос 1 отключаются. Очередной цикл перекачки начинается через определенное время, установленное программой.

9

Использование изобретения позволяет непрерывно измерять вязкость раствора, его статическое напряжение рдвига и концентрацию водородныхионов, что позволяет получить раствор с заданными программой физикохимическими параметрами и поддерживать их на протяжении всего времени разбуривания скважины. Соответствие

3216510

параметров циркулирующего через скважину раствора геолого-техническому наряду позволяет исключить аварийные ситуации на буровых установках, 5 возникающие из-за низкого качества бурового раствора.

Кроме того, изобретение позволяет оптимизировать расход химреагентов и как следствие снизить их расход.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многоярусный отстойник | 1981 |

|

SU955977A1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ВОДОРОДНОГО ПОКАЗАТЕЛЯ pH БУРОВОГО РАСТВОРА В ПРОЦЕССЕ БУРЕНИЯ СКВАЖИНЫ | 2022 |

|

RU2787038C1 |

| Линия для производства сырья для флокового декоративного покрытия | 2024 |

|

RU2825010C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ СИСТЕМОЙ ПОДГОТОВКИ И РЕГЕНЕРАЦИИ ЭЛЕКТРОЛИТА И УСТРОЙСТВО ДЛЯ ЕГО ВОПЛОЩЕНИЯ | 2011 |

|

RU2471594C1 |

| Установка для замораживания спермы животных | 1980 |

|

SU923538A1 |

| Циркуляционная система и блок очистки | 1989 |

|

SU1728468A1 |

| Установка для водной флегматизации гексогена | 1967 |

|

SU1841170A1 |

| УСТАНОВКА ДЛЯ ФЛОТАЦИОННОЙ ОЧИСТКИ ВОДЫ | 2003 |

|

RU2282591C2 |

| РАСПРЕДЕЛИТЕЛЬ СЫПУЧИХ ПРОТИВОГОЛОЛЕДНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2391461C1 |

| Способ получения монофазных солей актинидов и устройство для их получения | 2018 |

|

RU2702095C1 |

ть, Г /- -И - - « ZII-IZZZ- -- 1 I 1| г--ёЩ::ё- :5-з «f| ; 11 ,. .Ж:Ж1ЩМ I , И . П Т/Г1К/

io

Фиг.1

Авторы

Даты

1983-07-30—Публикация

1982-04-27—Подача