Изобретение относится к литейному машиностроению и может быть использовано при создании систем управления автоматических формовочных линий (АФЛ) безопочной формовки.

Целью изобретения является повышение производительности линии и расширение функциональных возможностей устройства.

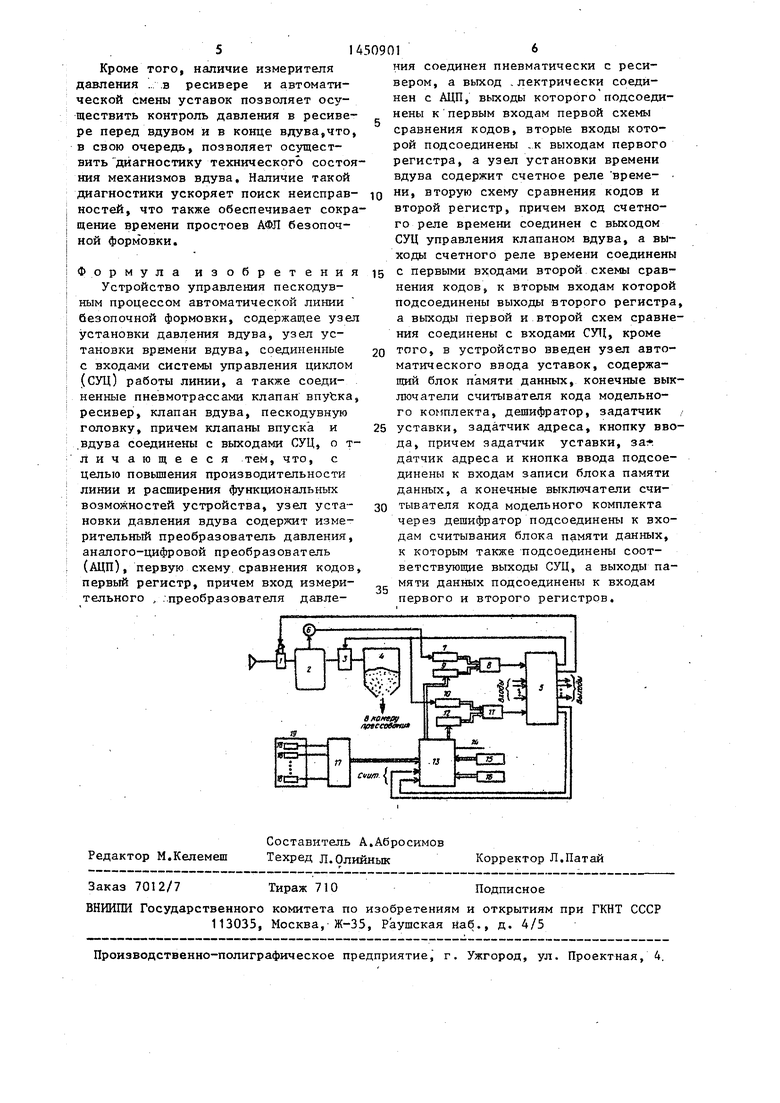

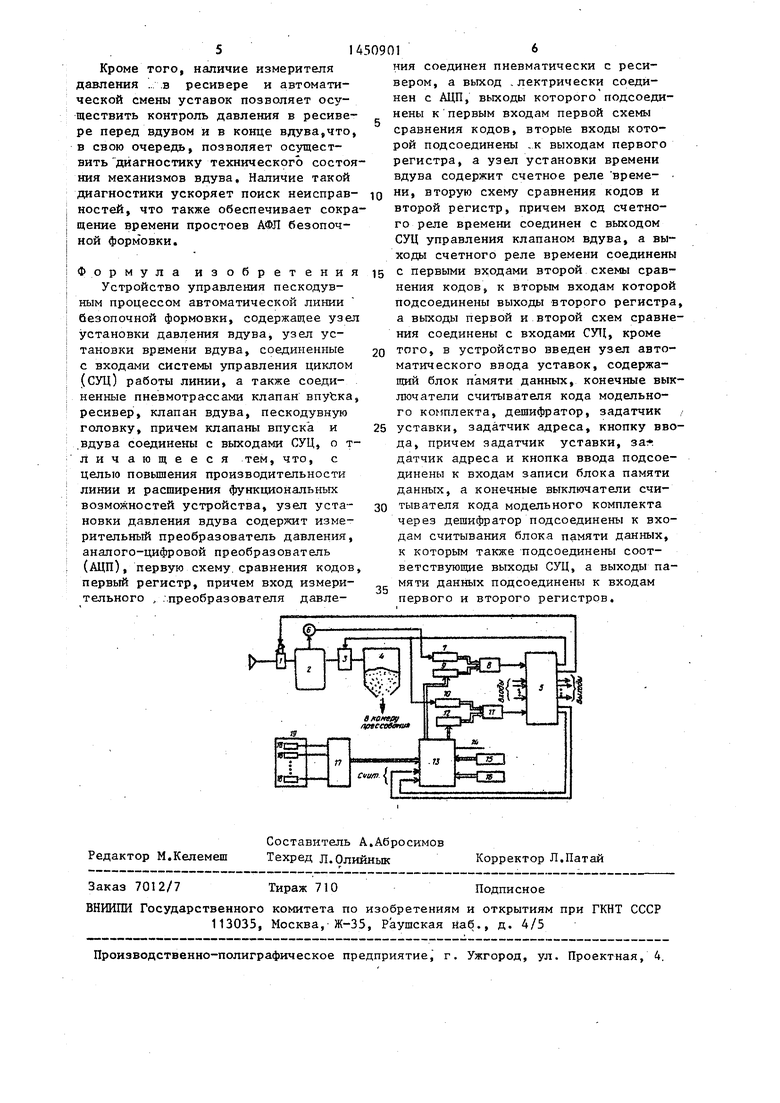

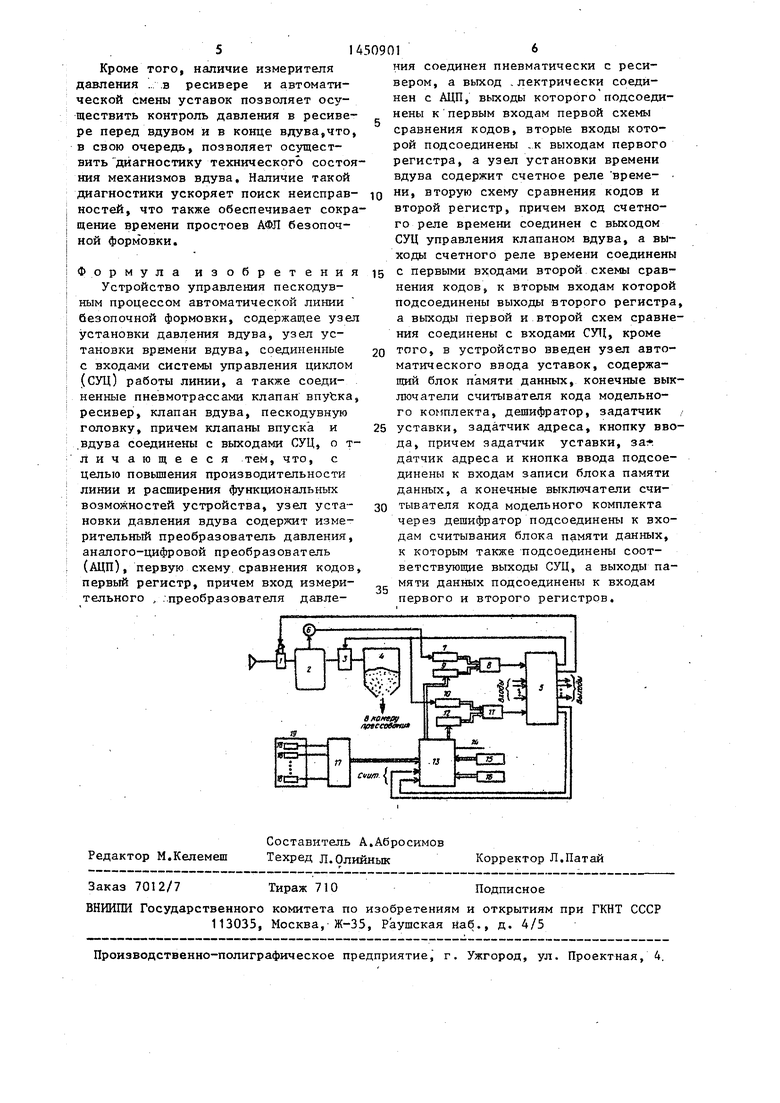

На чертеже приведена блок-схема предложенного устройства.

Устройство содержит клапан 1 впуска, ресивер 2, клапан 3 вдува, пескодувную головку 4, соединенные между собой последовательно пневмотрас-, сами. Клапаны 1 и 3 электропневматические и соединены с выходами системы управления циклом (СУЦ) 5 работы линии.

Измерительный преобразователь 6 давления соединен с аналогово-цифро- вым преобразователем (А1Щ), 7, код с которого подается на первые входы первой схемы 8 сравнения кодов, на вторые входы которой подключены выходы первого регистра 9, Выходы счетного реле 10 времени подключены на первые.входы второй схемы 11 сравнения кодов, на вторые входы которой подключены выходы второго регистра 12, Входы регистров 9 и 12 подключе- нь: к вькодам блока 13 памяти данных, к входам записи которой подсоединены кнопка 14 ввода, задатчик 15 адреса и яадатчик 16 величины уставки.

На входы считывания памяти данных подключены выходы СУЦ 5 и выходы де- шифратора 17, к входам которого подключены конечные выключатели 18 счи тывателя 19 кода модельного комплекта. При этом на каждом модельном комплекте предполагается установка кодирующих планок или болтов.

Система управления циклом работы линии принимает сигналы от конечных выключателей, расположенных на линии от органов управления, от защитных или аварийных цепей и формирует дискретные сигналы управления приводами в соответствии с заданной циклограммой работы линии, а также обеспечивает выдачу, сигналов на индикацию и сигнализацию, СУЦ могут строиться на базе жестких или программируемых структур. Показанная на чертеже СУЦ 5 по структуре и алгоритму работы аналогична системе управления прототипа и отличается от нее тем, что

вместо сигнала от электроконтактного манометра на ее вход заведен выход схемы 8 сравнения кодов и некоторые выходы включения тактов подсоединены к входам считывания блока 13 памяти данных.

Устройство работает следу501цим образом.

Оптимальные значения параметров пескодувного процесса (давление в ресивере и время вдува) заносятся оператором в блок 13 память данных. При этом оператор с помощью цифрово- 5 го задатчика 16 набирает величину уставки, на цифровом задатчике 15 - адрес, по которому заносится эта уставка, и кнопкой 14 дает команду на запись.

0 Адрес заносимой уставки, устанавливаемый на цифровом задатчике 15, состоит из кода (номера) модельного комплекта и номера заносимой для

данного модельного комплекта устав- 5 ки.

В начале каждого цикла изготовления очередной безопочной формы СУЦ 5 формирует сигнал считывания уставок из памяти данных 13 в регистры 9 и 0 12. Адрес считываемой информации определяется кодом установленного модельного комплекта, который считывается конечными выключателями 18 считывателя 19 кода модельного комплекта и дешифратором 17, а также номером сигнала считывания от СУЦ 5.Первый сигнал считывания от СУЦ 5 считывает в регистр 9 уставку давления вдува, а в регистр 12 - уставку вре- 0 мени вдува.

В процессе работы автоматической линии СУЦ 5 формирует сигнал на открытие впускного клапана 1 и сжатый воздух из питающей пневмомагистрали заполняет ресивер 2. По мере роста давления в ресивере 2 растет электрический сигнал на выходе измерительного преобразователя 6. и увеличивается число в АЦП 7. Когда это число станет равно числу в .регистре 9, то срабатывает схема 8 сравнения кодов и выдает сигнал на вход СУЦ 5, которая снимет управляющий сигнал с клапана 1 впуска, и последний перекро- 55 ет доступ воздуха в ресивер 2. Таким образом, в ресивере 2 установится давление, величина которого определяется числом в регистре 9.

5

45

50

На следующем этапе СУЦ 5 формирует следующий сигнал считывания в блок 13 памяти данных и в регистр 9 вводится новая уставка. Перед началом вдува СУЦ 5 опрашивает состояния выхода схемы 8 сравнения кодов. Если давление в ресивере за время между закрытием клапана 1 впуска и началом вдува снизилось ниже значения уставки в ресивере 9, то это свдетельствует о наличии утечек из ресивера (либо через клапан 1 впуска, либо через клапан 3 вдува и т.д.). В этом случае на выходе схемы 8 сравнения кодов будет нулевой сигнал который воспринимается СУЦ 5 и преобразуется в сообщение оператору (например, загоранием лампочки на пульте) о наличии повышенных утечек из ресивера. Эта информация используется для диагностирования работы механизмов вдува,

На этапе вдува СУЦ 5 формирует сигнал на открытие клапана 3 вдува. Сжатый воздух из ресивера 2 поступает в пескодувную головку 4 под давлением и осуществляет вытеснение из нее порции смеси в камеру прессования (не показана), производя одновременно предварительное уплотнение смеси. Одновременно с открытием клапана 3 вдува СУЦ.5 запускает счетное реле 10 времени, которое содержит счетчик, подсчитывающий импульсы от генератора опорной частоты. Когда число в реле 10 времени достигнет величины уставки в регистре 12, сработает вторая схема 11 сравнения кодов и выдаст сигнал на СУ11 5 о прекращении вдува, после чего клапан 3 вдува закроется. Таким обра- , время вдува определяется числом

зом

занесенным в регистр 12,

Кпапан 3 вдува практически может иметь различную конструкцию, содержать свой привод с достаточно сложной гидро- или пневмосхемой управления. Используется при вдувании больших объемов смеси двухклапанный вдув, когда клапаны открываются со сдвигом во времени друг относительно друга, либо двухступенчатый вдув (прототип), В этих случаях требуется две выдержки времени, уставки которых заносятся оператором в блок 13 памяти данных. После окончания первой из них СУЦ 5 формирует очередной сигнал считывания и в регистр 12 занесется

1450901

следующая уставка выдержки времени, окончание которой приведет к окончанию процесса вдува.

Одновременно с окончанием вдува СУЦ 5 формирует следующий сигнал в блок 13, При этом в регистр 9 заносится другие число. Если в этот момент число на выходе А1Щ 7 окажет- 10 ся меньше, чем введенное в регистр 9, то на выходе схемы В сравнения кодов 8 будет нулевой сигнал, который в СУЦ 5 преобразуется в сообщение оператору (например, загоранием 15 лампочки на пульте) о том, что расход воздуха при вдуве превысил допустимый для данного модельного -комплекта уровень. Эта информация также используется оператором для диагнос- 0 тирования нарушений в работе механизма вдува.

При . смене модельного комплекта изменяется код йа выходе считывателя 19 и адрес на выходе дешифратора 5 17, Поэтому при автоматической работе в регистры 9, 12 будут из блока 13 памяти данных заноситься другие уставки давления в ресивере 2 перед вдувом, в конце вдува и времени вду- 0 ва, ранее занесенные для этого модельного комплекта оператором в блок 13 памяти. В процессе работы оператор может менять уставки. Когда модельный комплект заменяется, в блоке g 13 памяти данных останутся последние значения введенных уставок. Поэтому при всех последующих уставках этого же модельного комплекта будет про-, изводиться автоматический ввод в ре- 0 гистры 9, 12 последних заполненных дпя данного модельного комплекта уставок.

Таким образом, наличие блока 13 памяти данных, считывателя кода модельного комплекта, пульта ввода уставок, системь измерения давления воздуха в ресивере позволяет осуществить автоматическую переналадку параметров пескодувного процесса при смене модельного комплекта, В прототипе такая переналадка осуществлялась вручную. Это обеспечивает сокращение потерь времени при эксштуата- Ции дорогостоящих АФЛ, а следовательно увеличение их фактической производительности. Облегчается работа оператора, исключаются возможные ошибки при переналадке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления парных безопочных форм | 1980 |

|

SU876266A1 |

| Тренажер оператора систем управления | 1981 |

|

SU987655A1 |

| Устройство для программного управления технологическим оборудованием | 1986 |

|

SU1372277A1 |

| Устройство для программного управления технологическим оборудованием | 1987 |

|

SU1423982A1 |

| Устройство для программного управления намоточным оборудованием | 1984 |

|

SU1273879A2 |

| Формовочный блок безопочной формовки | 1981 |

|

SU1028417A1 |

| Устройство для контроля параметров | 1985 |

|

SU1278894A1 |

| АВТОМАТИЗИРОВАННАЯ СИСТЕМА УПРАВЛЕНИЯ КОДОВЫМИ ЗАМКАМИ ЯЧЕЕК КАМЕРЫ ХРАНЕНИЯ | 1999 |

|

RU2168211C2 |

| Устройство для контроля и регулирования параметров | 1984 |

|

SU1249491A1 |

| Устройство для контроля температуры | 1986 |

|

SU1410059A1 |

Изобретение относится к литейному производству, в частности к устройствам управления автомати ; - ческими литейными линиями безопоч- ной формовки. Целью изобретения является повышение производительности линии и расширение функциональных возможностей устройства. Сущность изобретения заключается в том, -что в зависимости от вида модельного комплекта в устройстве изменяются скорость и время подачи песка из пескодувной головки в камеру прессования. 1 ил. с S (Л ел о со

| Устройство управления пескодувным процессом автоматической литейной линии мод | |||

| ПАРОВОЙ КОТЕЛ ДЛЯ ПОЛУЧЕНИЯ ПАРА ВЫСОКОГО ДАВЛЕНИЯ ПОСРЕДСТВОМ КОСВЕННОЙ ПЕРЕДАЧИ ТЕПЛОТЫ ГАЗОВ ПРОМЕЖУТОЧНОЙ СРЕДЕ, ЦИРКУЛИРУЮЩЕЙ В ЗАМКНУТОЙ ЦЕПИ | 1926 |

|

SU7272A1 |

| ФРГ | |||

| - Анализ конструктивных и технологических особенностей механизмов,систем гидропривода и электрооборудования линии Форматик фирмы Бадише Мат шинен фабрик, ФРГ и разработка предложений по повьппению надежности и : | |||

| долговечности автоматических линий отечественного производства | |||

| Отчет о НИР | |||

| Харьковский филиал ВНИИлитмаш | |||

| Харьков, 1982, регистрационньй номер во ВНТИЦ 81070548. | |||

Авторы

Даты

1989-01-15—Публикация

1987-07-20—Подача