Изобретение относится к технике испытаний материалов на прочность и может быть использовано для контроля качества формовочных смесей в л.итейном производстве.

Известно устройство для испытания материалов на растяжение - сжатие, содержащее активный и пассивный захваты для образца, механизм заданной скорости нагружения, выполненный в виде силового цилиндра, полости которого соединены с генера тором давления, и измеритель давления, сообщенный с полостью гидроцилиндра СП.

Основной недостаток устройства невысокая точность, обусловленная тем, что оно не содержит средств измерения нагрузки, приложенной непосредственно к образцу.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является устройство для определения предела прочности образцов материалов, содержащее корпус, активный и пассивный опорные элементы для образца, пневматический силовозбудитель, связанный с активным опорным элементом, генератор давления, сообщенный с полостью силовозбудителя, компенсационный силойзмеритель, размещенный между силовозбудителем и активным опорным элементом, источник стабилизированного давления, соединенный с сило измерителем и генератором давления, индикатор веяичины давления, блок памяти максимальной величины сигнала, соединенный с силоизмерителем источником стабилизированного давления и индикатором величины давленияи регистратор. Силойзмеритель выполнен с одним элементом механической отработки. Блок памяти максимальной величины Сигнала срабатывает при падении выходного сигнала силоизмерителя 2.

Однако в известном устройстве недостаточная точность, обусловленная тем, что за время срабатывания блока памяти подлежащий регистрации сигнал успевает уменьшиться на некоторую величину.Другим недос татком является ограниченность технологических возможностей, обусловленная отсутствием средств, позволяющих формировать непрерывный выходной сигнал, пропорциональный результату последнего испытания и служащий для коррекции и:управления технологическим процессом.

Цель изобретения - повышение точности, а также расширение технологических возможностей за счет формирования на выходе непрерывного сигнала.

Указанная цель достигается тем, что в устройстве для определения прдела прочности образцов материалов, содержащем корпус, активный и пассиный опорные элементы для образца, пневматический силовозбудитель, связанный с активным опорным элементом генератор давления, сообщенный с полостью силовозбудителя, компенсациЬный силойзмеритель, размещенный меж силовозбудителем и активным опорным элементом, источник стабилизированного давления, соединенный с силоизмерителем и генератором давления, индикатор величины давления, блок памяти максимальной величины сигнала, соединенный с силоизмерителем, источником стабилизированного давления, и индикатором величины давления f и регистратор, блок памяти выполнен в виде пневмореле с пружиной и регуляторов уставки порога срабатывания реле и натяжения пружины, силойзмеритель выполнен в виде нескольких разномасштабных -элементов механической отработки, из которых элемент меньшего масштаба соединен с входом пнввмореле блока пгилйти, индикатора рассогласования, соединенного с элементом меньшего масштаба и источником стабилизированного давления, а через нормально закрытый пневмоконтакт .пневмореле блока памяти - с другими элементами механической отработки, и сумматора, связывающего все элементы механической обработки.

Кроме того, устройство снабжено дифференцирующим блоком, вход которого соединен с индикатором рассогласования силоизмерителя, дополнительным пневмореле, соединенным с выходом дифференцирующего блока, и блоком масштабирования, соединенным с крупномасштабными элементами механической отработки силоизмерителя и через нормально закрытый контакт дополнительного пневмореле с регистратором.

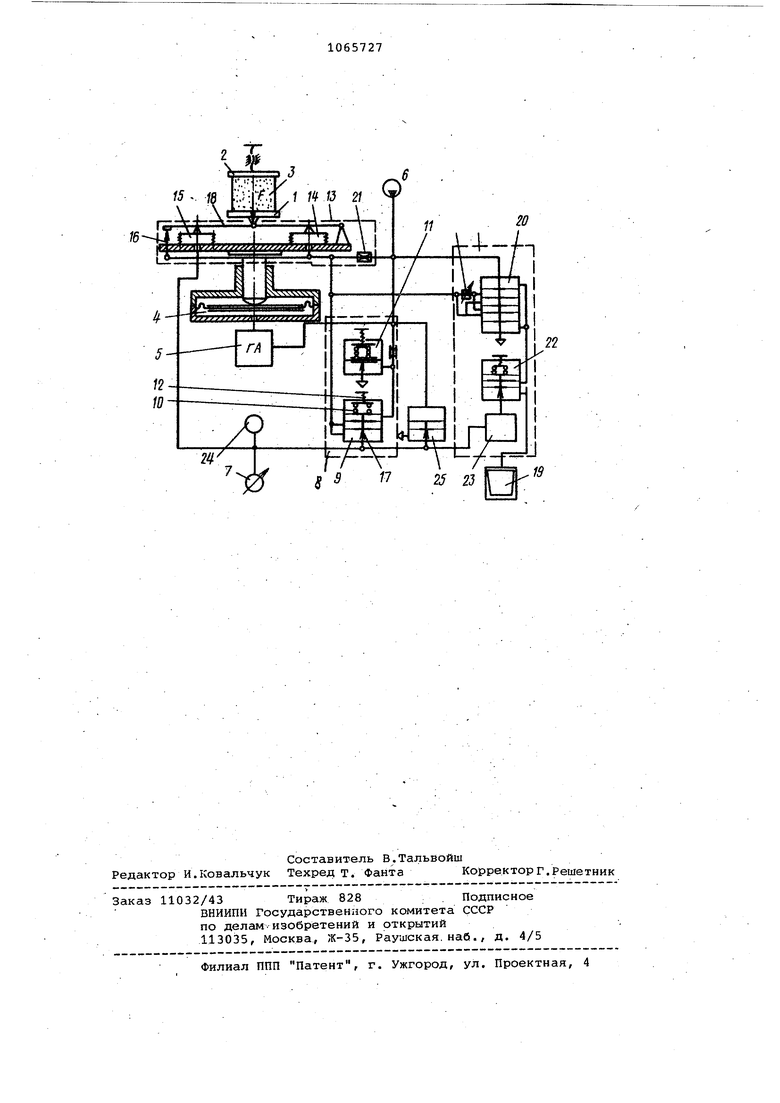

На чертеже показана схема устройства для определения предела прочности образцов материалов.

Устройство содержит корпус (не ппоказан ), активнй 1 и пассивный- 2 опорные элементы для образца 3, пневматический силовозбудитель 4, связанный с активным опорным элементом 1, генератор 5 давления, сообщенный с полостью силрвозбудителя 4, источник 6 стабилизированного давления, соединенный с генератором

5давления, индикатор 7 величины давления, соединенный с источником

6стабилизированного давления и индикатором 7 величины давления, блок 8 памяти максимальной величины сигнала, выполненный в .виде

пневмореле 9 с пружиной 10 и регуляторов 11 и 12 соответственно, уставки -порога срабатывания реле 9 и натяжения пружины 10, размещенный между силовоэбудителем 4 И активным опорным элементом 1 компенса|ционный силоизмеритель 13, выполнен,ный в виде двух разномасштабных элементов 14 и 15 механической отработки, из которых элемент 14 меньшего масштаба соединен с входом пневмореле 9 блока 8 памяти, индикатора 16 рассогласования, соединенного с элементом 14 и источником 6 стабилизированного давления, а через нормально закрытый пневмоконтакт 17 пневмореле 9 с элементом 15 механической отработки большего масштаба, и сумматора 18, связывающего элемент.14 и 15 механической отрабо.ки, регистратор 19/ дифференцируюцд1й блок 20, вход которого соединен через дроссель 21 с индикатором 16 рассогласования силоизмерителя 13, дополнительное пнермореле 22 с заданным порогом срабатывания, соединенное с выходом дифференцирукяцего блока 20, блок 23 масяитабирования, соединенный с крупномасштабным элементом 15 механической отработки

силоизмерителя 13 и через нормально закрытый контакт дополнительного пневмореле,22 с регистратором 19, емкость-24, образующую с пневмоконтактом 17 пневмореле 9 интегрирующую R С-цепочку на входе элемента 15 механической отработки, и клапан 25, позволяющий быстро разрядить емкость 24 после отключения устройства. Индикатор 16 рассогла,сования выполнен в виде элемента сопло - заслонка. Дифференцирующий блок 20, дополнительное пневмореле 22 и блок 23 масяатабирования выполняют функции узла записи сигнала. Устройство работает следующим образом.

После установки и предварительного зажатия испытуемого образца 3 между опорными элементами 1 и 2 подан)т сжатый воздух от источника 6 стабилизированного давления. В полоти силовозбудителя 4 генератор 5 дгш ления создает растущее давление, в результате чего к образцу 3. через силоизмеритель 13 прикладывается возрастающая статическая нагрузка. Под действием усилия укрепленная на сумматоре 18 заслонка перекрывает сопло индикатора 16 рассогласования. Давление в элементе 14 .

механической отработки меньшего масштаба и в камере пневмореле 9 растет до величины его порога ера, ;батывания.После этого пневмоконтакт 17 открывается и сжатый воздух поступает в элемент 15 механической отработки большего масштаба до уравновешивания приложенной нагрузки. При возрастании нагрузки, приложенной к образцу 3, соответственно возрастает

0 давление в элементе 15.

При разрушении образца 3 равновеJCJIS сумматора 18 нарушается,под дей1ствиём неуравновешенного усилия элементов 14 и 15 заслонка открывает

5 сопло индикатора 16 рассогласования. Давление в камере пневмореле. 9 резке падцает, пневмоконтакт 17 закрывается и в полости элемента 15, .индикаторе 7 давления и емкости 24 за0поминается давление, характеризующее усилие, при котором произошло разрушение образца 3.

Пощение давления в линии индикатора 16 рассогласования при разруше5нии образца 3 вызывает срабатывание дифференцирующего блока 20 - на его выходе появляется импульс давления, который открывает контакт дополнительного пневмореле 22 и выходной сигнал, измеренный индикатором 7

0 давления через блок 23 масштабирования поступает в регистратор 19, На диаграмме регистратора 19 начинается запись полученного значения предела прочности испытанного об5разца до проведения следующего испытания. Величина порога срабатывания пневмореле 22 выбирается таким образом, чтобы запись на регистратор 19 проводилась после срабатывания пнев0мореле 9.

Погрешность отсчета измеряемого параметра уменьшается благодаря .му, что.запоминаемый сигнал, несущий информацию о большей части измеряемого параметра, в течение времени срабатывания блока памяти не уменьшается, а срабатывание, блока памяти происходит при уменьшении сигнала, несущего информацию о малой

0 части измеряемого параметра.

Использование предлагаемого изобретения позволит благодаря полуучению диаграмм, последовательных 5 испытаний прогнозировать ход технологического процесса и предупреж:дать получение формовочных смесей, не соответствующих требованиям реглаiмента..

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения предела прочности формовочных смесей на разрыв | 1981 |

|

SU972319A1 |

| Пневматическое устройство для измерения силы | 1983 |

|

SU1113687A1 |

| Устройство для определения предела прочности формовочной смеси на разрыв | 1987 |

|

SU1430806A1 |

| Устройство для поверки испытательных машин | 1983 |

|

SU1185182A1 |

| Устройство для измерения максимальной нагрузки при прочностных испытаниях | 1984 |

|

SU1442862A1 |

| Устройство для определения предела прочности образца формовочной смеси при растяжении в зоне конденсации влаги | 1988 |

|

SU1587390A1 |

| Устройство для изготовления и определения прочности на разрыв образцов стержневых смесей | 1982 |

|

SU1064186A1 |

| Устройство для определения предела прочности формовочных смесей на разрыв | 1983 |

|

SU1130823A1 |

| Устройство для возбуждения ударных импульсов | 1986 |

|

SU1341511A2 |

| Устройство для определения показателей гемодинамики | 1989 |

|

SU1828740A1 |

1. УСТРОЙСТВО ДОЯ ОПРЕДЕЛЕНИЯ ; ПРЕДЕЛА- ПРОЧНОСТИ ОБРАЗЦОВ МАТЕРИАЛОВ, содержащее корпус, активный и пассизный опорные элементы для образца, пневматический силовозбудитель, связанный с активным опор- . ным элементом, генератор давления, сообщенный с полостью сйловозбудителя, компенсационный силоизмеритель, размещенный между силовозбудителем и активным опорным элементом, источник стабилизированного давления, соединенный с силоизмерителем и генератором давления, индикатор величины давления, блок .памяти максимальной величины сигнала, соединенный с силоизмерителем, источником стабилизированного давления и индикатором вёличиныдавлёЧ НИЯ, и регистратор, о т л-и ч а ю щ е ,е с я тем, что, сцелью повышения точности, блок памяти выполнен в виде пневмореле с пружиной и регуляторов уставки порога срабатывания реле и натяжения пружины, силоизмеритель выполнен в виде нескольких разномасштабных элементов механической отработки, из которых элемент меньшего масштаба соединен с входом пневмореле блока памяти, индикатора рассогласования, соединенного с элементом меньшего масшта ба и источником стабилизированного давления, а через нормально закрытый пневмоконтакт пневмореле блоi ка памяти - с другими элементами, механической отработки, и сумма(Л .тора, связывающего все элементы ме ханической отработки. 2. Устройство по п. 1, о т л и г .чающееся тем, что, с целью расширения технологических возможностей путем формирования на выходе непрерывного сигнала, оно снабжено дифференцирующим блоком, вход которого соединен с индикатором Од рассогласования силоизмерителя, досд олнительным пневмореле, соединенным ю ч; выходом дифференцирующего блока, я блоком масштабирования, соединен:Ным с крупномасштабными элементами vl механической отработки силоизмерителя и через нормально закрытый контакт дополнительного пневмореле с регистратором.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для испытания материалов на растяжение-сжатие | 1978 |

|

SU739366A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Литейные машины | |||

| Каталог НИИМАШ Новые промышленные каталоги, вып | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1984-01-07—Публикация

1982-09-20—Подача