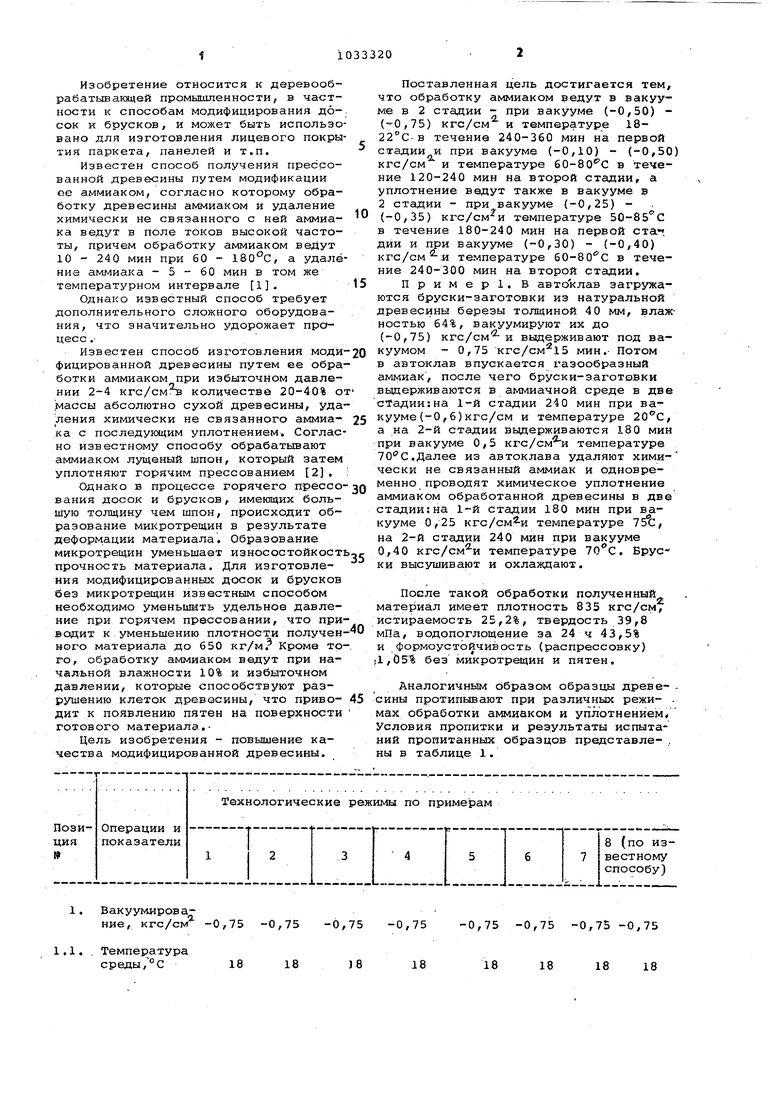

Изобретение относится к деревообрабатьшакяцей промышленности, в частности к способам модифицирования досок и брусков, и может быть использо вано для изготовления лицевого покры тия паркета, панелей и т.п. Известен способ получения прессованной древесины путем модификации се аммиаком, согласно которому обработку древесины аммиаком и удаление химически не связанного с ней аммиака ведут в поле токов высокой частоты, причем обработку аммиаком ведут 10 - 240 мин при 60 - , а удале ние аммиака - 5 - 60 мин в том же температурном интервале 1. Однако известный способ требует дополнительного сложного оборудования, что значительно удорожает процесс . Известен способ изготовления моди фицированной древесины путем ее обра ботки аммиаком при избыточном давлении 2-4 кгс/см в количестве 20-40% о массы абсолютно сухой древесины, уда ления химически не связанного аммиака с последующим уплотнением. Соглас но известному способу обрабатьшают аммиаком лущеный шпон, который затем уплотняют горячим прессованием 2. Однако в процессе горячего npecco вания досок и брусков, имеющих большую толщину чем шпон, происходит образование микротрещин в результате деформации материала. Образование микротрещин уменьшает износостойкост прочность материала. Для изготовления модифицированных досок и брусков без микротрещин известным способом необходимо уменьшить удельное давление при горячем прессовании, что при воцит к уменьшению плотности получен кого материала до 650 кг/м Кроме то го, обработку аммиаком ведут при начальной влажности 10% и избыточном давлении, которые способствуют разрушению клеток древесины, что приводит к появлению пятен на поверхности готового материала.Цель изобретения - повышение качества модифицированной древесины. Поставленная цель достигается тем, что обработку аммиаком ведут в вакууме в 2 стадии - при вакууме (-0,50) (-0,75) кгс/см и температуре 1822°С-в течение 240-360 мин на первой стадии и при вакууме (-0,10) - (-0,50) кгс/см и температуре бО-ВО С в течение 120-240 мин на второй стадии, а уплотнение ведут также в вакууме в 2 стадии - при вакууме (-0,25) (-0,35) кгс/см и температуре 50-85С в течение 180-240 мин на первой стач, дии и при вакууме (-0,30) - (-0,40) кгс/см :и температуре 60-80с в течение 240-300 мин на второй стадии. Пример. В автоклав загружаются бруски-заготовки из натуральной древесины березы толщиной 40 мм, влаж ностью 64%, вакуумируют их до (-0,75) кгс/см и выдерживают под вакуумом - 0,75 кгс/см 15 мин.- Потом в автоклав впускается газообразный аммиак, после чего бруски-заготовки внщерживаются в аммиачной среде в две стадии:на 1-й стадии 240 мин при вакууме (-0 , 6) кгс/см и температуре , а на 2-й стадии вьщерживаются 180 мин при вакууме 0,5 кгс/см и температуре 70С.Далее из автоклава удаляют химически не связанный аммиак и одновременно проводят химическое уплотнение аммиаком обработанной древесины в две стадии:на 1-й стадии 180 мин при вакууме 0,25 кгс/см и температуре 7, на 2-й стадии 240 мин при вакууме 0,40 кгс/см и температуре . Бруски высушивают и охлаждают. После такой обработки полученный материал имеет плотность 835 кгс/см, истираемость 25,2%, твердость 39,8 мПа, водопоглощение за 24 ч 43,5% и формоустойчивость (распрессовку) 1,05% без микротрещин и пятен. Аналогичным образом образцы древе- сины протипывают при различных режи- . мах обработки аммиаком и уплотнением/ Условия пропитки и результаты испытаний пропитанных образцов представле- . вы в таблице 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГАЛОГЕНИРОВАНИЯ ЛИГНОЦЕЛЛЮЛОЗНЫХМАТЕРИАЛОВ | 1970 |

|

SU259740A1 |

| КОМПОЗИЦИОННЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ (ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2204574C2 |

| Способ получения корма | 1988 |

|

SU1588358A1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 1994 |

|

RU2056602C1 |

| СПОСОБ МОРЕНИЯ ДРЕВЕСИНЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2453426C1 |

| Способ получения волокнистой массы | 1974 |

|

SU478083A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРАНДАШНОЙ ДОЩЕЧКИ | 2011 |

|

RU2484976C1 |

| Способ паротермической обработки древесины | 2024 |

|

RU2837866C1 |

| СПОСОБ ПОВЫШЕНИЯ ПРОЧНОСТИ ДРЕВЕСИНЫ ДЛЯ ШПАЛ | 1972 |

|

SU326061A1 |

| СОСТАВ АЛМАЗНОГО ИНСТРУМЕНТА | 2011 |

|

RU2489248C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ путем обработки ее акмиаком, удаления химически не . связанного аммиака с последуищим.уплотнени л, отличающийся тем, что, с целью повЕлпения качества модифицированной древесины, обработку аммиаком ведут в вакууме в 2 ста:дии - при вакууме (-0,50)-(-О,75) кгс см и. температуре 18-22 С в течение 24О-360 мик на первой стадии и при вакууме (-0,10)-(-0,50) кгс/см и температуре 6Q-80 C в течение 120240 мин на второй стадии, а уплотнение ведут также в вакууме в 2 стадий - при вакууме (-0,25)-(-0,35) кгс/см и температуре 50-85 С в течение 180-240 мин на первой стадий и g при вакууме (-0,30)-(-0,40) кгс/см i и ти4пературе 60-8О с в течение 240- 300 Мин на второй стадии.F/J

18

18

18

18

18

18 18 0,75 -0,75 -0,75 -0,75 -0,75

Продолжительность вакууми15рованйя, мин 15

Вьщержка под вакуумом, кгс/см -0,75

0,75 18 15

Температура

18

среды, С

Продолжитель15ность, мин

Обработка древесины аммиаком

Подача газообразного акмиака, кг/м

48

52

Давление (ва-2 куум), кгс/см-в,75

-0,75

Температура, С 18 18

Продолжительность, мин 82

72

Вьщержка заrOTOBfOK в Ш миачной среде в автоклаве 1-я стадия

Давление (ва-g куум), кгс/см -0,5

-0,6 20

Температура,С 18

Продолжительность, мин 360

300

2-я стадия

Давление (вакуум), кгс/см-0,15

-0,10 80

Температура, С 60

Продолжительность, мин 240

240

Удаление химически не связанного аммиака и химическое уплотнение

1-я стадия

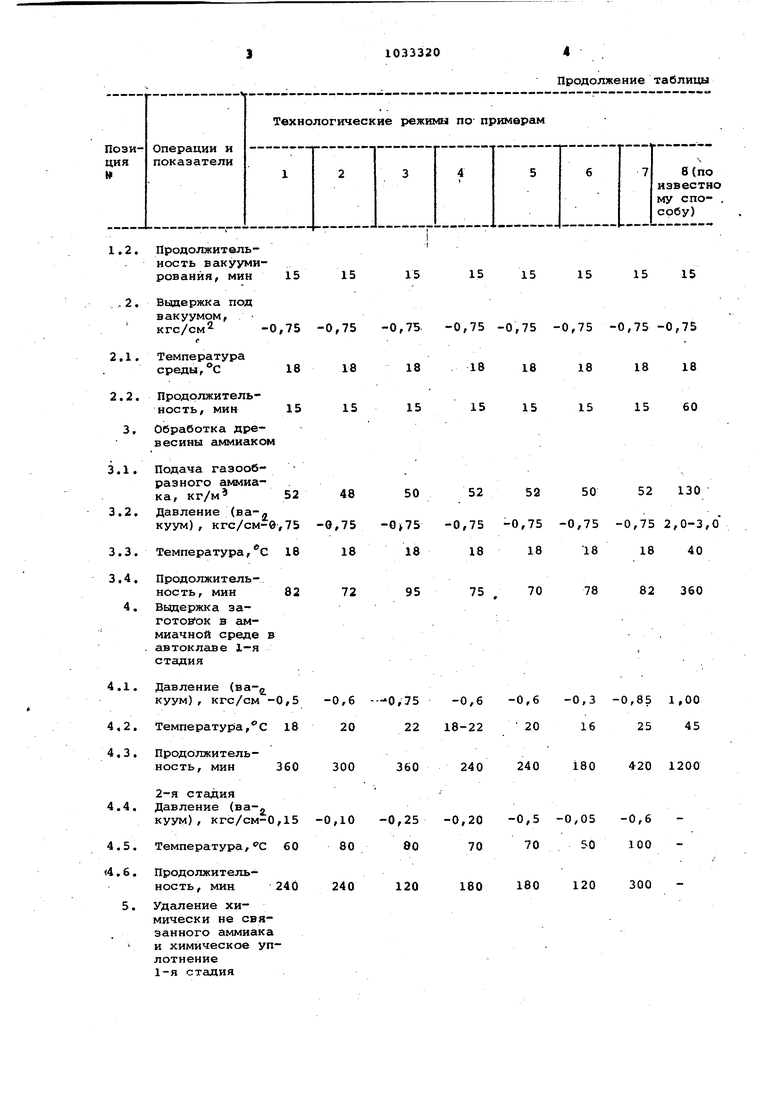

Продолжение таблицы

15 15 15

15

15 15

-0,75 -0,75 -0,75 -0,75 -0,75

18 18 18

18 18

15 15 15 60

15

52 130

52

50

52

50

-0,75 2, 0-3,о

75 -0,75 -0,75 -0,75 18 18 18 18 18 40

78

82 360

70

95

75

0,75 -0,6 -0,6 -0,3

-0,85 1,00 22 18-22 20 16 25 45

240 240 180 420 1200

360

-0,25 -0,20 -0,5 -0,05 -0,6 80 70 70 50 100

180 180 120 300

120 ,5.1. Давление (вакуум) кгс/см -0,25 -0,25 0,35 5.2.Температура,С 50 65 5.3.Продолжительность, мин. 240 240 5.4.Давление (Ba-,j. куум), кгс/см-0,35 -0,30 -0,40

ние, э.а сут-45,0 44,2 39,4 47,1

ки %

Распрессовка

(отриц.явл)%)1,54 1,22 1,25 1,43

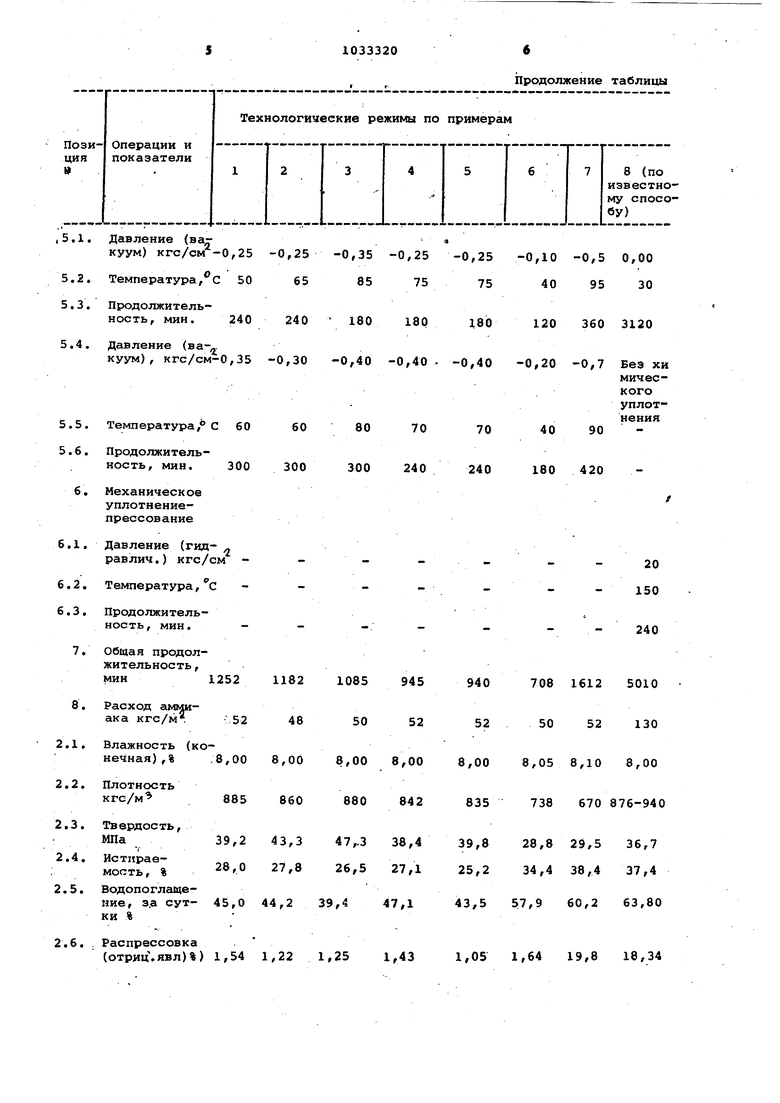

Продолжение таблицы 85 180

20 150

-240

1612 5010

708 50 52130

8,10 8,00

8,05

738 670 876-940

28,8

29,5 36,7

34,4 38,4 37,4

60,2 63,80

57,9

1,05 1,64 19,8 18,34 ,25 -0,25 -0,10 -0,5 0,00 7575409530 180 180 120 360 3120 ,40 - -0,40 -0,20 -0,7 Без хи мическогоуплотнения90 3.1. Окраска (по сечению)Светло-коричневая под ореха 3.2.Внешний вид Однород-Одно- Одноный .род- одный ный 3.3.Треадинообра- эование (от поверхности)

Для сравнения часть образцов была пропитана известным способом. Условия и результаты пропитки также представлены в таблице.

При использовании предлагаемого способа истираемость образца понижаете 1Я в 1,5 раза, водопоглсадение также в 1,5 раза, а расспрессовка уменьшается почти в 15-18 раз, что очень важно при оценке качественных

Продолхемив таблтвн

показателей материала для производства паркета и мебели.

Проведение обработки древесины аммиаком и химического уплотнения древесины в вакууме в 2 стадии позволяет получить материал с конечной влажностью до 8%, вОдопоглоадением за сутки до 39,4% со статической твердостью до 47,3 МЛа без микротрещин, искривлений и пятен. . древесину Коричне- Жел- Светло ваятая желтая о т лнымй пятнa 4и Однород- Однород- Неодно- Нёод- Неодноный . ный родный нород-родный ный

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения прессованной древесины | 1975 |

|

SU595155A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР | |||

| Способ изготовления модифицированной древесины | 1975 |

|

SU534360A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1983-08-07—Публикация

1980-10-31—Подача