Одновременно при загрузке сырья животного происхождения и цеолитовой муки ведут прогрев вакуумного котла-паром через рубашку обогрева, сохраняя давление пара в рубашке котла 3,5 атм и температуру 130°С,

После загрузки в вакуумный котел сырья животного происхождения и цеолитовой муки закрывают загрузочный люк и закрывают задвижки на вакуумной линии и линии сообщения с атмосферой, продолжая перемешивание и подачу пара в руб-эшку котла под давлением 3,5 атм. В течение 60 мин ведут перемешивание и прогревание 1680 кг смеси до 130°С (первая фаза). При этом с повышением температуры и испарением влаги из загруженного сырья животного происхождения в течение 60 мин повышается давление пара внутри вакуум- горизонтального котла, достигнуто давление 3 атм и температура становится равной 130°С, начинается вторая фаза - стерилизация (разварка). При температуре смеси сырья животного происхождения и цеолитовой муки, равной 30°С, давлении внутри ва- куум-горизонтального котла 3 атм и непрерывном перемешивании смесь выдерживают (стерилизуют) в течение 30 мин. После стерилизации снижают давление внутри вакуум-горизонтального котла до атмосферного, сохраняя при этом температуру в рубашке котла 130°С и давление в рубашке котла 3 атм. Затем внутри вакуум- горизонтального котла воздают вакуум в 500 мм рт.ст. и при. температуре внутри котла, равной 80°С, и перемешивании полученную смесь сушат в течение 140 мин, получая белковый обогатитель кормов. Окончание процесса сушки белкового обогатителя кормов характеризуется повышением температуры внутри вакуум-горизонтального котла до 120°С при постоянном вакууме в котле и постоянном давлении пара в рубашке котла 3 атм и постоянной температуре в рубашке котла, равной 130°С.

По окончании сушки проверяют готовность белкового обогатителя кормов по влажности. Для этого останавливают мешалку, отключают центробежный, а затем и вакуумный насосы. Затем открывают пробо- отборный кран и специальным приспособлением берут пробу белкового обогатителя кормов. Готовность белкового обогатителя кормов определяют органолептически. Влажность белкового обогатителя кормов должна быть не более 10%.

Готовый белковый обогатитель кормов общим весом 675 кг при обратном ходе мешалки выгружают, затем просеивают, упаковывают, маркируют и после полного

химико-биологиче.ского анализа отправляют потребителям. Химический состав белкового обогатителя кормов (найдено), мас.%: протеин 31,04: цеолит 25.20; жир 15,13;

клетчатка 3.32; зола 24.00; влага 2.90.

Белковый обогатитель кормов вводят в количестве 5% от общего веса основного рациона в корм свиней, при этом получая среднесуточный привес живой массы сви0 ней в 650 г на одну голову.

Пример 2. Методика осуществления способа получения белкового обогатителя кормов аналогична примеру 1. При перемешивании к 1,5 т измельченного сырья живо5 тного происхождения небольшими порциями прибавляют 300 кг (20% от массы исходного сырья животного происхождения) алунитовой муки фракции 0,25 мм химического состава, мас.%; К20 3,50; Na20

0 9,15; СаО 0,46: МдО 0,41; А120з 13,30; Fe20:i 0,38; Ti02 0,50; ЗОз 13.16; Si02 63,23; MnO 0,03; Р205 0.15; С02 0,64: Н20 4.00.

Полученную смесь сырья животного происхождения и алунитовой муки общим

5 весом 1,8 т, разогревают при перемешивании в течение 60 мин до 130°С. Затем при температуре в полученной массе, равной 130°С. и перемешивании массу стерилизуют в течение 30 мин. После стерилизации в

0 котле сбрасывают давление и создают вакуум в 500 мм рт.ст., и при температуре в рубашке котла 130°С полученный белковый обогатитель кормов сушат а течение 125 мин, получая 795 кг белкового обогати5 теля кормов, химического состава, мас.%: протеин 25,53: алунит 37.73: жир 12,45: клетчатка 2,74.

Среднесуточный прирост свиней, откармливаемых кормами, содержащими 5%

0 (от массы основного рациона) полученного белкового обогатителя корма, составляет 660 г на голову в сутки.

Пример 3. Методика осуществления способа получения белкового обогатителя

5 кормов аналогична примеру 1. К 1,5 т измельченного сырья животного происхождения при перемешивании небольшими порциями прибавляют 600 кг (40% от общей массы сырья животного происхождения)

0 цеолитовой муки фракции 0.10 мм того же химического состава, что и в примере 1. Смесь при перемешивании и температуре в рубашке котла, равной 130°С. разогревают в течение 50 мин, затем когда масса разо5 грелась до 130°С, ее в течение 30 мин стерилизуют. После стерилизации снижают давление, подключают вакуум в 500 мм рт.ст. и при перемешивании и температуре в рубашке котла, равной , полученный белковый обогатитель кормов сушат в течение 90 мин, получая 1.095 т белкового обогатителя кормов, химического состава. мас.%: протеин 18,54; цеолит 54.79; жир 9.04; клетчатка 1,99.

Среднесуточный прирост свиней, откармливаемых кормами, в основной состав которого входит 5% полученного белкового обогатителя кормов, составляет 662 г на голову в сутки.

Пример 4, Методика осуществления способа получения белкового обогатителя кормов аналогична примеру 1, К 1,5 т измельченного сырья животного происхождения при перемешивании небольшими порциями прибавляют 450 кг (30% от массы исходного сырья животного происхождения) алунитовой муки фракции 0.01 мм того же химического состава, что и в примере 2. Полученную смесь общим весом 1.95 т разо- греваиот в течение 55 мин до 130°С и при данной темпера/усе стерилизуют в течение 30 мин. Затем убирают давление, подключают вакуум и при 500 мм рт,ст. и температуре в рубашке котла, равной 130°С. полученный белковый обогатитель кормов сушат в течение 100 мин. получая 945 кг белкового обогатителя кормов химического состава. мас,%: протеин 21.48; алунит 47.60; жир 10,47; клетчатка 2.30,

Среднесуточный прирост живой массы свиней, откармливаемых кормами, в которых содержится 5% полученного обогатителя кормов, составляет 660 г на голову.

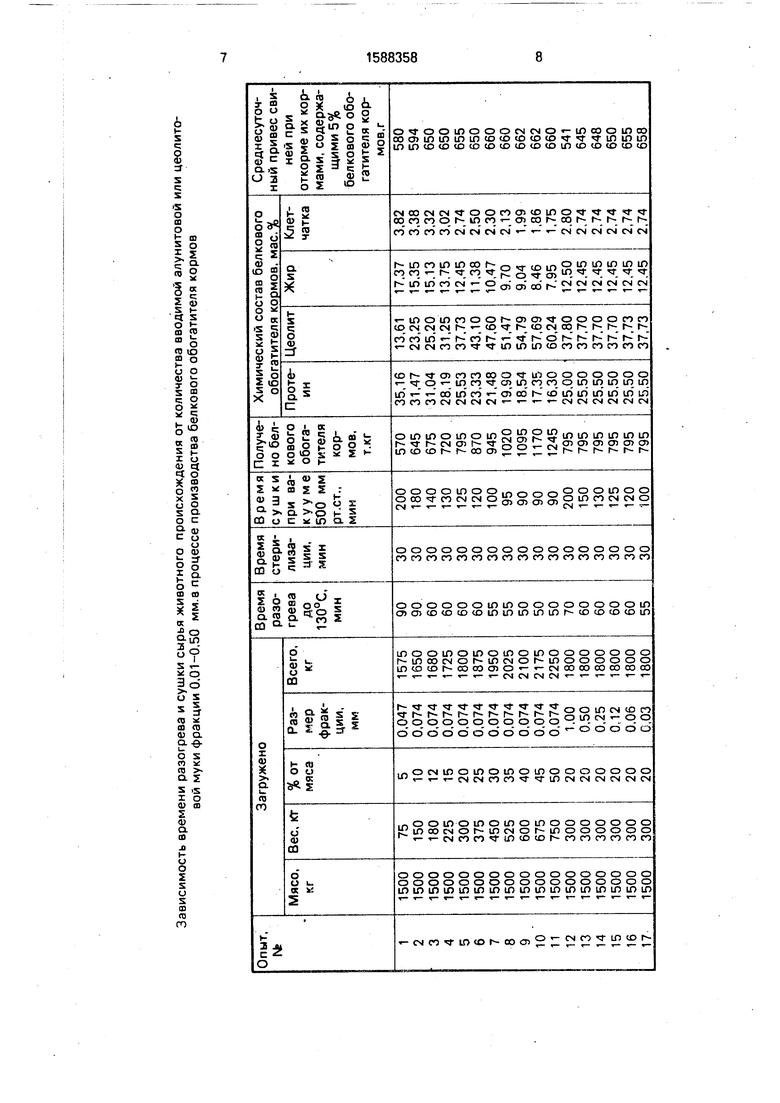

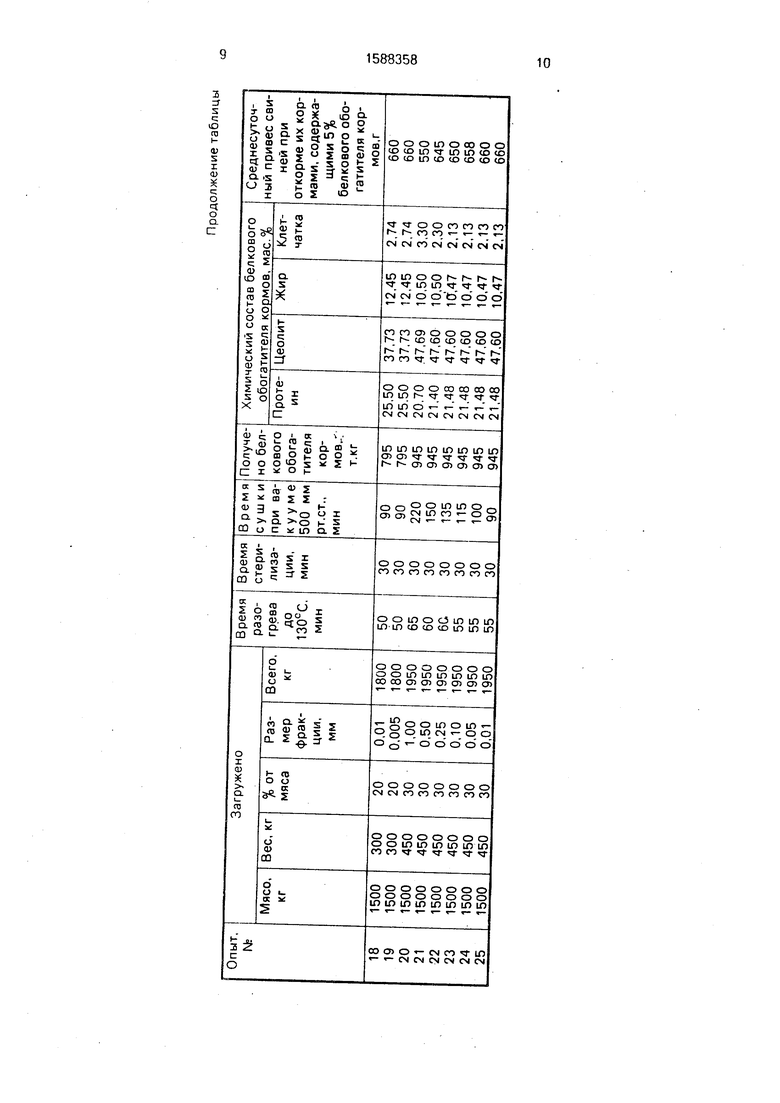

Как видно из таблицы, при введении 11% (от массы исходного сырья животного происхождения) время разогрева сокращается и составляет 60 мин. время сушки составляет 150 мин.

Введение 40% (от массы исходного сырья животного происхождения) алунитовой или цеолитовой муки фракции 0.074 мм приводит к стабилизации отдельных стадий процесса, так, время раз варки стабилизируется и составляет 50 мин. время сушки стабилизируется и составляет 90 мин (см, таблицу, опыт N° 9),

Из таблицы (опыты № 12-19) видно, что с уменьшением фракции от 1,00 до 0.005 мм улучшаются технологические показатели производства белкового обогатителя кормов. Причем при фракционном размере частиц алунитовой или цеолитовой муки, равной 0.50 мм, значительно улучшаются технологические показатели процесса (опыт № 13), так время разогрева составляет 60 мин. а время сушки - 150 мин. т.е. общий технологический процесс осуществляется за 210 мин. что на 180 мин меньше, чем в

прототипе, где процесс сушки составляет 420 мин. Исходя из изложенного, фракция 0,5 мм (опыт N 13) была выбрана верхним оптимальным режимным параметром дан5 ного процесса.

В качестве нижнего оптимального режимного параметра фракционного размера частиц алунитовой или цеолитовой муки была выбрана фракция 0,01 мм (опыт Nfe 18),

10 при которой стабилизируется время разогрева и сушки, а также стабилизируется среднесуточный прирост веса животных (опыт NS 18),

Из таблицы (опыты № 21-25) видно, что 15 с уменьшением фракционного состава от 0.50 до 0,01 мм алунитовой или цеолитовой муки время сушки белкового обогатителя кормов уменьшается от 150 до 90 мин, затем время сушки стабилизируется. 20 Таким образом, изобретение предполагает использование наполнителя алунитовой или цеолитовой муки фракции 0.01-0,50 мм, содержащих 9.47-18.24% полезных для животных микро- и макроэлементов, в то 25 время как в цеолитовой крошке прототипа их содержится 8,57%. Цеолитовая и алуни- товая мука превосходит цеолит прототипа по удельной поверхности пор 10,7 , емкости обмена катионов 0,94-0,95 мг-экв/г. 30 что положительно влияет на среднесуточ-. ный привес животных, сокращается время технологического процесса на 42.86- 59,52%, снижаются энергозатраты процесса производства белкового обогатителя 35 кормов, среднесуточный привес животных в изобретении на 8,7-14,1% выше, чем в базовом объекте. Кроме того, упрощение процесса достигается за счет введения алунитовой или цеолитовой муки на стадии 40 загрузки сырья животного происхождения в вакуум-горизонтальный котел.

Формула изобретения Способ получения корма, включающий измельчение сырья животного происхожде- 5 ния, смешивание с наполнителем, прогревание, стерилизацию полученной смеси, сушку под вакуумом, отличающийся тем, что, с целью упрощения технологичег ского процесса, сокращения времени его 0 проведения, улучшения качества корма, устранения потерь, повышения прироста живой массы животных, в качестве наполнителя используют алунитовую или цеолитовую муку с размером частиц 0.01- 5 0.50 мм и вносят ее в количестве 12-40% от массы исходного сырья, при этом прогревание проводят в течение 50-60 мин. а сушку - в течение 90-150 мин.

I

s с

s о ш

i

if

°§0

BI ii

о|

ffl (C

о «с ю «о

0о

О I-

т о

S и

§1

к« °«

«2

1о

и Ct

t о

О

о « X 5

о о

S Оо с

&S

Е|

о

f gо ffl to

м

|S

is

и

1

flj «: CD D

0) a

&«

0s т т - CL 2

S ,s

1о 0) ffl

u a.

GO

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения минеральной кормовой добавки | 1988 |

|

SU1598951A1 |

| Способ получения корма на основе мясо-костной муки | 1985 |

|

SU1287828A1 |

| Способ получения корма для свиней | 1990 |

|

SU1748780A1 |

| Способ получения кормовой муки (его варианты) | 1979 |

|

SU967453A1 |

| БЕЛКОВО-МИНЕРАЛЬНАЯ ДОБАВКА ДЛЯ СОБАК | 2000 |

|

RU2167538C1 |

| Способ получения корма из отходов кожевенного производства | 1986 |

|

SU1517905A1 |

| Способ получения кормовой добавки для сельскохозяйственной птицы | 1990 |

|

SU1732907A1 |

| Способ получения мясокостной муки | 1990 |

|

SU1774852A3 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛКОВОГО ФЕРМЕНТИРОВАННОГО КОРМА ИЗ ОТХОДОВ УБОЯ ПТИЦЫ | 2009 |

|

RU2409972C1 |

| Способ переработки недубленых отходов кожевенного производства на корм | 1982 |

|

SU1132893A1 |

Изобретение относится к кормопроизводству. Целью изобретения является упрощение технологического процесса, сокращение времени его проведения, улучшение качества белкового обогатителя кормов, устранение потерь наполнителя, повышение прироста живой массы животных. Способ получения белкового обогатителя кормов включает измельчение сырья животного происхождения, смешивание с наполнителем, прогревание, стерилизацию полученной смеси, сушку под вакуумом. В качестве наполнителя используют алунитовую или цеолитовую муку с размером частиц 0,01-0,50 мм и вносят ее в количестве 11-40% от массы исходного сырья, при этом прогревание ведут 50-60 мин, а сушку - в течение 90-150 мин. В процессе осуществления предлагаемого способа сокращается время технологического цикла на 42,86-59,52%, снижаются энергозатраты, упрощается процесс производства за счет введения алунитовой или цеолитовой муки на стадии загрузки сырья животного происхождения в вакуум-горизонтальный котел. Алунитовая или цеолитовая мука, используемая в качестве наполнителя содержит полезных для животных макро- и микроэлементов на 10,57% больше, чем в прототипе. Среднесуточный привес свиней, которым скармливают с основным рационом 5% белкового обогатителя, полученного предлагаемым способом, больше на 16,96-19,22%, чем в прототипе. 1 табл.

О ffl

TO

n

| Способ получения корма на основе мясо-костной муки | 1985 |

|

SU1287828A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1990-08-30—Публикация

1988-09-14—Подача