: :лэ :о ел а:

Изобретение относится к устройствам д;1я обработки полимеров и может :;1айтк применение в смесителях для смеп; -пня БЯЗКИХ жидкостей, в частности при приготовлении растворов каучука в углеводородном растворителе,

Изгзестно устройство для обработки полимерных материалов, содержащее корпус и размещенный в нем приводной ротор с рабочими органatMH, выполненными в виде соосно установленных дисков с отверстиями ClJНедостатками устройства являются низкая эффективность смешения грану,лирозанных полимеров с жидкостным раствором., так как в нем отсутствует разминающее воздействие на гранульа полимера, и небольшой полезный, рабочий объем камеры смешения.

Наиболее близким по технической сугцностк и достигаемому эффекту к пре.ллол енног-ту является устройство для обработки полимерных материалов, содержащее корпус и установленный в нем приводной ротор с расположеннк 5и пдоль боковой стенки корпуса рабочими органами и свободно вращаюuш 5иcя цилиндрическими элементами 2.

Медостатками такого устройства являются низкая эффективность и малый рабочий объем,

Разг/мнающее воздействие цилиндрических элементов на гранулы полимера - случайный процесс. Гранулы полимера могут находиться длительное время в зазорах между указанньами элег-лентами, не подвергаясь разминающему воздействиго. Цилиндрические элементы вгзтолнены сплошными, что занргмает большую долю объема, в которой находятся перерабатываемые продукты.

Цель изобретения; - повышение эффективности процесса обработки полимерного материала.

Поставленная цель достигается тем, что в устройстве, содержащем корпус и установленный в нем приводной ротор с расположенными вдоль боковой стенки корпуса рабочими органами и, свободно вращающимися ци линдрическими элементами, рабочие органы выполнены в виде смонтированных на роторе с возможностью свобод ного вращения роликов, образованных из концеНтрично установленных относительно одна другой двух втулок и помещенной в зазоре между последними эластичной прослойки, а цилиндрические элементы выполнены в виде полых обечаек, установленных снаружи роликов эксцентричнхэ последним.

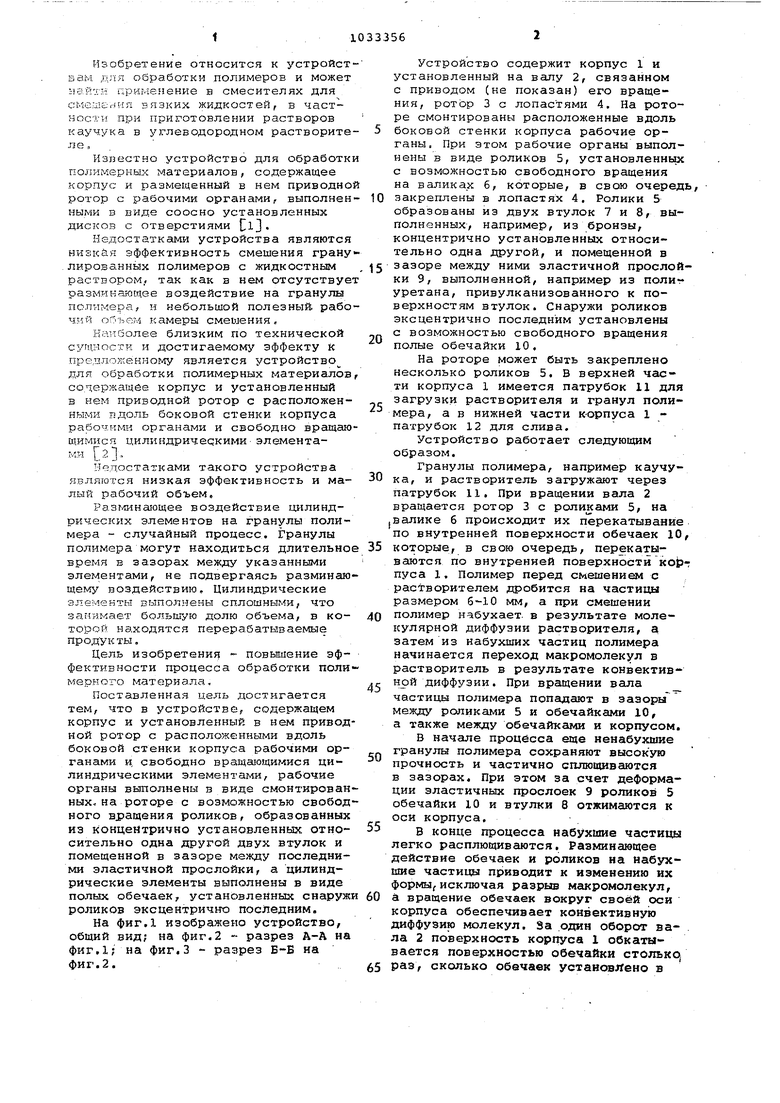

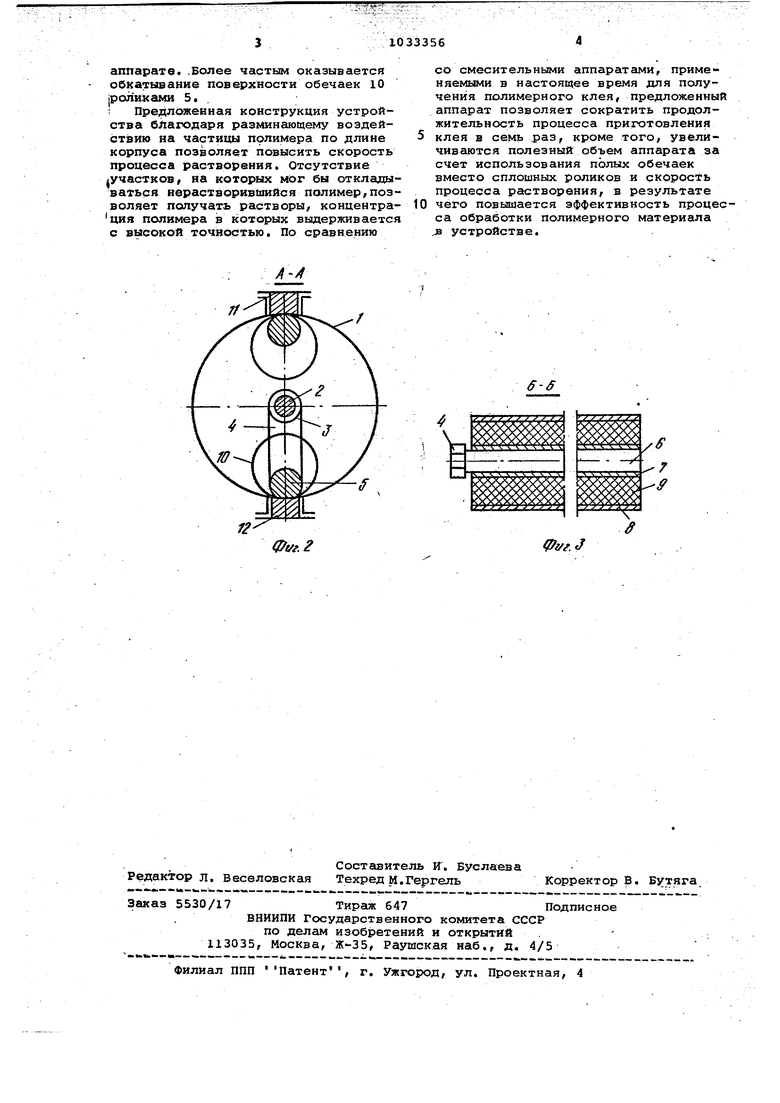

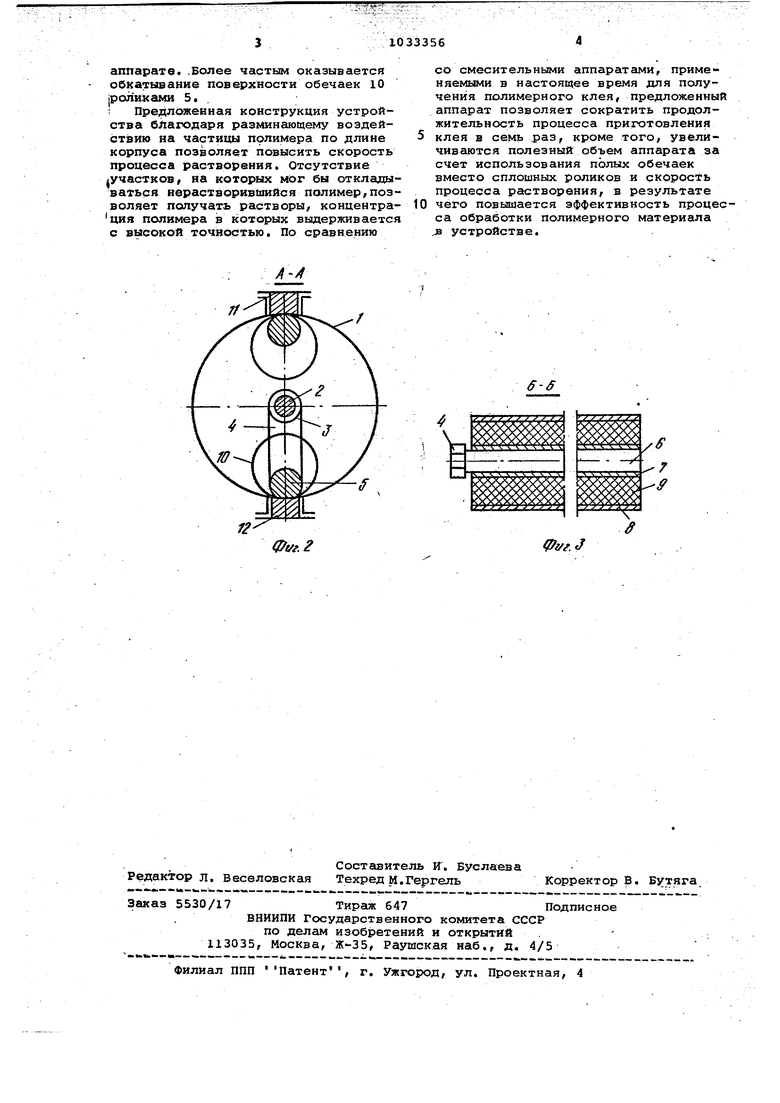

На фиг.1 изображено устройство, общий вид; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.2.

Устройство содержит корпус 1 и установленный на валу 2, связанном с приводом (не показан) его вращения, ротор 3 с лопастями 4. На роторе смонтированы расположенные вдоль боковой стенки корпуса рабочие органы. При этом рабочие органы выполнены в виде роликов 5, установленнвк с возможностью свободного вращения на валиках 6, которые, в свою очередь, закреплены в лопастях 4. Ролики 5 образованы из двух втулок 7 и 8, выполненных, например, из бронзы, концентрично установленных относительно одна другой, и помещенной в зазоре между ними эластичной прослойки 9, выполненной, например из поли уретана, привулканизованного к поверхностям втулок. Снаружи роликов эксцентрично последним установлены с возможностью свободного вращения полые обечайки 10.

На роторе может быть закреплено несколько роликов 5. В верхней части корпуса 1 имеется патрубок 11 для загрузки растворителя и гранул полимера, а в нижней части к-орпуса 1 патрубок 12 для слива.

Устройство работает следующим образом.

Гранулы полимера, например каучука, и растворитель загружают через патрубок 11. При вращении вала 2 вращается ротор 3 с роликами 5, на (Валике 6 происходит их перекатывание по внутренней поверхности обечаек 10, которые, в свою очередь, перекатываются по внутренней поверхности пуса 1, Полимер перед смешением с растворителем дробится на частицы размером мм, а при смешении полимер набухает, в результате молекулярной диффузии растворителя, а затем из набухших частиц полимера начинается переход макромолекул в растворитель в результате конвективн ой диффузии. При вращении вала частицы полимера попадают в зазоры между роликами 5 и обечайками 10, а также между обечайками и корпусом.

В начале процесса еще ненабухшие гранулы полимера сохраняют высокую прочность и частично сплющиваются в зазорах. При этом за счет деформации эластичных прослоек 9 роликов 5 обечайки Ю и втулки 8 отжимаются к оси корпуса.

В конце процесса набухшие частицы легко расплющиваются. Разминающее действие обечаек и роликов на набухшие частицы приводит к изменению их формы исключая разрыв макромолекул, а вращение обечаек вокруг своей оси корпуса обеспечивает конвективную диффузию молекул. За один оборот вала 2 поверхность корпуса 1 обкатывается поверхностью обечайки столько, 5 раз, сколько обечаек установлено в

аппарате. .Более частБ1М оказывается обкатывание поверхности обечаек 10 |роликами 5 .

Предложенная конструкция устройства благодаря разминающему воздействию на частицы полимера по длине корпуса позволяет повысить скорость процесса растворения. Отсутствие 1участков, на которых мог бы откладываться нерастворившийся полимер,позволяет получать растворы, концентрация полимера в которых выдерживается с высокой точностью. По сравнению

со смесительными аппаратами, применяемыми в настоящее время для получения полимерного клея, предложенный аппарат позволяет сократить продолжительность процесса приготовления

клея в семь .раз, кроме того, увеличиваются полезный объем аппарата за счет использования полых обечаек вместо сплошных роликов и скорость процесса растворения, в результате

чего повышается эффективность процесса обработки полимерного материала устройстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки полимерных материалов | 1987 |

|

SU1416324A2 |

| Способ приготовления раствора флокулянта и аппарат для его осуществления | 2020 |

|

RU2732709C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РАСТВОРА БУТИЛКАУЧУКА И АППАРАТ ДЛЯ РАСТВОРЕНИЯ | 2013 |

|

RU2528558C1 |

| ЛАБОРАТОРНЫЙ ИЗМЕЛЬЧИТЕЛЬ-СМЕСИТЕЛЬ | 2003 |

|

RU2246992C1 |

| СМЕСИТЕЛЬ ЗЕРНИСТОГО МАТЕРИАЛА И ЖИДКОСТИ | 2013 |

|

RU2561374C2 |

| ИЗМЕЛЬЧИТЕЛЬ-СМЕСИТЕЛЬ | 2004 |

|

RU2254165C1 |

| СМЕСИТЕЛЬ-ДРАЖИРАТОР СЕМЯН | 1996 |

|

RU2102849C1 |

| Проходная печь для термообработки длинномерного волокнистого материала | 1986 |

|

SU1470790A1 |

| Центрифуга для разделения газовых смесей | 1980 |

|

SU1130406A1 |

| Устройство для очистки и гранулирования вареного картофеля | 1981 |

|

SU995731A1 |

7f

fl

ff-S

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Смесительное устройство для приготовления клеящей смеси | 1976 |

|

SU725689A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1983-08-07—Публикация

1982-04-26—Подача