СО

со

01

-л

сх. Изобретение относится к электрохимии, в частности, к материалам для изготовления катодов, используемых при электролизе кислых сред в процессе получения водорода, надсерной кислоты и ее солей. Выбор катодных материалов, работающих в кислых средах, весьма огра ничен вследствие их значительной коррозионной активности. Известно применение для электролиза растворов серной и соляной кис лот графитовых катодов,отличающихся высокой коррозионной стойкос,тью t 1. Однако при этом графит является мапотехнологичным материалом, а катоды, изготовленные из него, характеризуются высоким перенапряжением выделения водорода. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является катодный материал для электролиза кислых растворов, содержащий железо, хром, никель, молибден и медь, например, сталь марки Х18Н28МЗДЗ (ЭИ530), содержащую, вес.%: углерода менее 0,1 хрома 17-19, никеля 27-29, молибдена 2,5-3, меди 2,5-3, железо - остальное 2 , Изготовленные из этой стали, обладающей хорошей коррозионной стойкостью в кислых средах, катоды имеют удовлетворительные электрохимические характеристики, однакохарак теризуют я довольно высоким перенап ряжением выделения водорода на них. Так, при электролизе растворов серной кислоты при пр.омьзшленных плотно тях тока 1000-3500 и температу ре 25С этот показатель составляет 0,45-0,75 В. Целью изобретения является сниже ние энергозатрат на проведение элек ролиза за счет снижения перенапряже ния выделения водорода на катодах, изготовленных из коррозионностойких материалов, предназначенных для работы в кислых средах. Поставленная цель достигается тем, что катод для электролиза ки лых растворов, содержащий железо, хром, никель, молибден и медь, содер жит переходной металл или V груп пы периодической системы элементов/ а компоненты взяты в соотношении, вес,%: Хром 17-25 Никель в Молибден 2,5-3,0 Медь 2,5-3,0 Переходный металл 1 или N группы 0,3-10 Железо Остальное При этом в качестве переходного j металла катод содержит М(еталл IV груи пы - титан или металл Y группы ниобий. Введение в материал для изготовления катода переходных металлов IV или V группы периодической системы элементов способствует облегчению протекания процесса разряда и рекомбинации водорода вследствие способности указанных металлов адсорбировать водород вплоть до образования гидридов. Из приведенных групп металлов наилучшие результаты достигнуты при введении титана или ниобия. Оптимальная добавка этих металлов составляет 1 вес.% и при.дальнейшем увеличении ее количества до 10% величина перенапряжения выделения водорода снижается незначительно. Введение добавки свыше 10% не оказывает сколько-нибудь заметного влияния на величину перенапряжения выделения водорода. Примеры 1-4. Готовят 4 смеси с минимальным и оптимальным качествами переходных металлов, каждая из которых содержит, вес.%; хрома 21 , никеля 25,5, молибдена 3, меди 3, причем две из смесей дополнительно содержат титан, а другие двениобий в количестве по 0,3 и 1,0 вес.% каждого. Остальную часть до 100% во всех четырех смесях составляет железо. Каждая смесь сплавляется отдельно в тиглях в дуговых электропечах. Из полученных сплавов изготавливают катоды. Примеры 5 и б. Для полу 1вния катодного материала с максимальным содержанием переходных металлов на рабочих поверхностях катодов, содержащих по 1 веС.% титана и ниобия и полученных согласно вышеописанным примерам, термодиффузионным методом доводят их содержание до 10 вес.%.. Для этого, в случае титана, насыщение рабочей поверхности катода осуществляют, помещая образец катодного материала в ампулу, содержащую порошкообразные, вес.%: титан марки ПТОМ 75, окись алюминия 24 и хлористый аммоний 1. Далее ампулу помещают в печь и осуществляют термическую обработку в атмосфере водорода при в течение 3 ч. Для насыщения рабочей поверхности катода ниобием используют смесь, содержащую порошкообразные,вес.%: ниобий 50, окись алюминия 49, хлористый аммоний 1. Насыщение поверхности осуществляют, как описано вы- ° течение 4 ч.

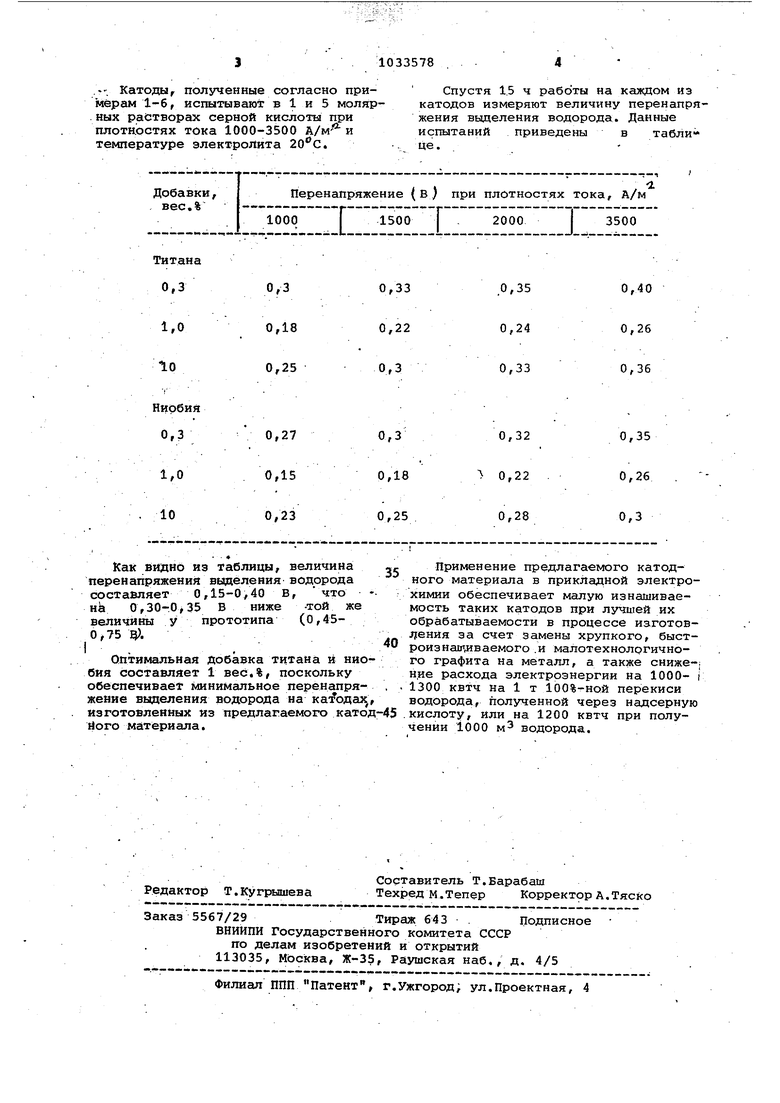

.-. Катоды, полученные согласно примерам 1-6, испытывают в 1 и 5 молярных растворах серной кислоты при плотностях тока 1000-3500 А/м и температуре электролита Перенапряжение (в) при Добавки, вес.% 1000 Г 1500 I

Титана 0,3

0,3

1,0

0,18

Ло

0,25

Спустя 1.5 ч работы на каждом из катодов измеряют величину перенапряжения выделения водорода. Данные испытаний приведены в таблице.0,40

0,35

0,33

0,24

0,26

0,22

0,36

0,33 плотностях тока, А/м 2000 I 3500

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ ПРОЦЕССОВ, ЭЛЕКТРИЧЕСКАЯ ЯЧЕЙКА, СПОСОБ ПОЛУЧЕНИЯ ХЛОРА И ЩЕЛОЧИ И МНОГОКАМЕРНЫЙ ЭЛЕКТРОЛИЗЕР | 1990 |

|

RU2092615C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ НАСОСНО-КОМПРЕССОРНЫХ И ОБСАДНЫХ ТРУБ И НЕФТЕГАЗОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ | 2010 |

|

RU2437955C1 |

| СПОСОБ СНИЖЕНИЯ РАСХОДА ЭЛЕКТРОЭНЕРГИИ НА ЭЛЕКТРОЛИЗ ПРИ ПОЛУЧЕНИИ ПЕРОКСОДИСЕРНОЙ КИСЛОТЫ ЭЛЕКТРОХИМИЧЕСКИМ МЕТОДОМ | 2024 |

|

RU2832267C1 |

| МНОГОСЛОЙНЫЙ ЛИСТОВОЙ МАТЕРИАЛ И ЕГО ВАРИАНТ | 1997 |

|

RU2139793C1 |

| Способ получения хлора и гидроокиси натрия | 1978 |

|

SU1584752A3 |

| АКТИВАЦИЯ КАТОДА | 2010 |

|

RU2518899C2 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ НЕФТЕГАЗОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ | 2010 |

|

RU2437954C1 |

| АНОД НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ РАСПЛАВОВ | 2013 |

|

RU2570149C1 |

| Электрод для электрохимического получения хлора и щелочи | 1981 |

|

SU1468970A1 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746861C1 |

1. КАТОД ДЛЯ ЭЛЕКТРОЛИЗА . КИСШХ РАСТВОРОВ, содержащий железо, Хром, никель, молибден и медь, о тл и ч а ю щ и и с я тем, что, с 1СЕсл|лщ|.; ЯАГа;гяу., г-кJПliк: йУ йоЛйОШ. целью снижения энергозатрат на проведение электролиза за счет снижения перенапряжения выделения водорода, он дополнительно содержит переходной металл IV или V группы периодической, систбьвл элементов при следующем соотношении компонентов,вес.%; Хром 17-25 Никель 22-29 Молибден 2,5-3,0 Медь 2,5-3,0 Переходный металл IV или V группы 0,3-10 Железо Остальное С S 2. Катод по п. 1, о т л и ч аю щ и и с я тем, что в качестве (Л переходного металла он содержит титан или ниобий.

Как видно из таблицы, величина перенапряжений выделения водорода составляет 0,15-0,40 В, что нЬ 0,30-0 j 35 В ниже -той же величины у прототипа (0,450,75. Оптимальная добавка титана и нио бия составляет 1 вес.%, поскольку обеспечивае минимальное перенапряжение выделения водорода на изготовленных из предлагаемого като його материала. Применение предлагаемого катодного материала в прикладной электрохимии обеспечивает малую изнашиваемость таких катодов при лучатей их обрабатываемости в процессе изготовл енйя за счет замены хрупкого, быстроизнашиваемого .и малотехнологичного графита на металл, а также сниже-j н.ие расхода электроэнергии на 1000- I 1300 квтч на 1 т 100%-ной перекиси водорода, полученной через надсерную кислоту, или на 1200 квтч при получении 1000 мЗ водорода.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Якимейко Л.М | |||

| Электродные материал в прикладной электрохимии М., 1977, с | |||

| Реверсивный дисковый культиватор для тросовой тяги | 1923 |

|

SU130A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сухотий A.M., Зотиков B.C | |||

| Хшдаческое сопротивление материалов | |||

| М., Химия, 1975, с | |||

| Пишущая машина | 1922 |

|

SU37A1 |

Авторы

Даты

1983-08-07—Публикация

1981-03-05—Подача