со

4

О5

ю Изобретение относится к способу приготовления носителя для катализа тора окислении, окиси углерода, состо щего из окиси алюминия, полученной в результате анодного окисления алюминиевой фольги. Конструкции из нее мо гут быть использованы в высокотемпературных каталитических реакциях, соответствующих температурной области существования окиси алюминия. Известен способ приготовления носителя в виде пластин, труб, проволоки, сетки из металлического алюмини анодированных известным способом в водных растворах H,SO и СгО. После сушки изделия погружают в водный раствор соли каталитически активного металла, сушат и прокаливают при 1 . Недостатком этого способа являетс невозможность использования при температурах, превышающих температуру плавления алюминия (t ). Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ приготовлени носителя для катализатора окисления окиси углерода путем изготовления ал миниевой системы в виде двух лент, одна из которых гофрирована, создания на лентах неорганического покрытия с последующим сворачиванием лент в вид спирали Архимеда, термической обработкой на воздухе при БЗЗ-б О С с дальнейшим анодированием и прокаливанием конструкции при 650-660 С 2 . Однако полученная известным способом конструкция отличается недостаточной термостойкостью определяемой температурой плавления алюминиевой основы. Так, при нагреве носиteля полученного по известному способу, он сохраняет механическую прочность до t 700C. При дальнейшем на.греве происходит растрескивание окисного слоя и выплавление через образовавшиеся трещины алюминия, чтоведет к деформации конструкции. Цель изобретения -приготовление носителя с повышенной термостойкостью Поставленная цель достигается тем, что согласно способу приготовления носителя для катализатора окисления окиси углерода путем изготовления алюминиевой системы в виде двух лент, 55 одна из которых гофрирована, сворачивания лент в виде спирали Архимеда с последующим анодированием и прокаб2 2 ливанием, прокаливание проводят в токе паров хлористоводородной кислоты при 600-700°С. Предлагаемый способ по сравнению с известным позволяет получить носитель с повышенной термостойкостью. По -Предлагаемому способу термостойкость носителя определяется температурой плавления AloO (2050С). Нагрев носителя в течение lOO ч при циклическом нагреве и охлаждении от 1000 до 20°С не сказывается на физических свойствах конструкции, При нагреве выше 800°С происходит переход окисла в ci-форму, которая остается стабильной и выше . Изготовление носителя осуществляют путем сворачивания прямой и гофрированной лент в спираль Архимеда, анодирования в растворе щавелевой кислоты с последующей сушкой и термообработкой сотовой конструкции 8 парах соляной кислоты при 600700 0. В результате этой операции металлическая основа носителя переходит в летучий хлорид алюминия, а каркас из оксида алюминия остается. После этого носитель пропитывают известным способом солями каталитически активных металлов. Пример 1. Ленту из технического алюминия марки А-5 толщиной 0,2 мм, прямую и гофрированную, складывают вместе, сворачивают в спираль Архимеда и анодируют в . растворе щавелевой кислоты при 20°С, плотности тока 5 А/дм в течение 1,5 ч. После промывки в холодной воде и сушки спираль ломещают в трубчатую печь и при 600°С пропускают пары НС1 в течение часа. В результате металл через поры окисного слоя улетучивается в виде хлорида алюминия. Поверхность окисного слоя составляет 11 окиси. Пример 2. Ленты из техниеского алюминия марки А-5 толщиной ,2 мм, прямую и гофрированную, склаывают вместе и оборачивают в спираль рхимеда и анодируют в 10%-ном раствое щавелевой кислоты при 25°С, плотости тока 5 А/дм в течение 1,5 м. осле промывки в холодной воде и сушки спираль помещают в трубчатую печь и при пропускают пары НС1 в течение 1 ч. В результате металл через пары окисного слоя улетучивается

в виде хлорида алюминия. Поверхность окисного слоя составляет при этом 62 оКиси.

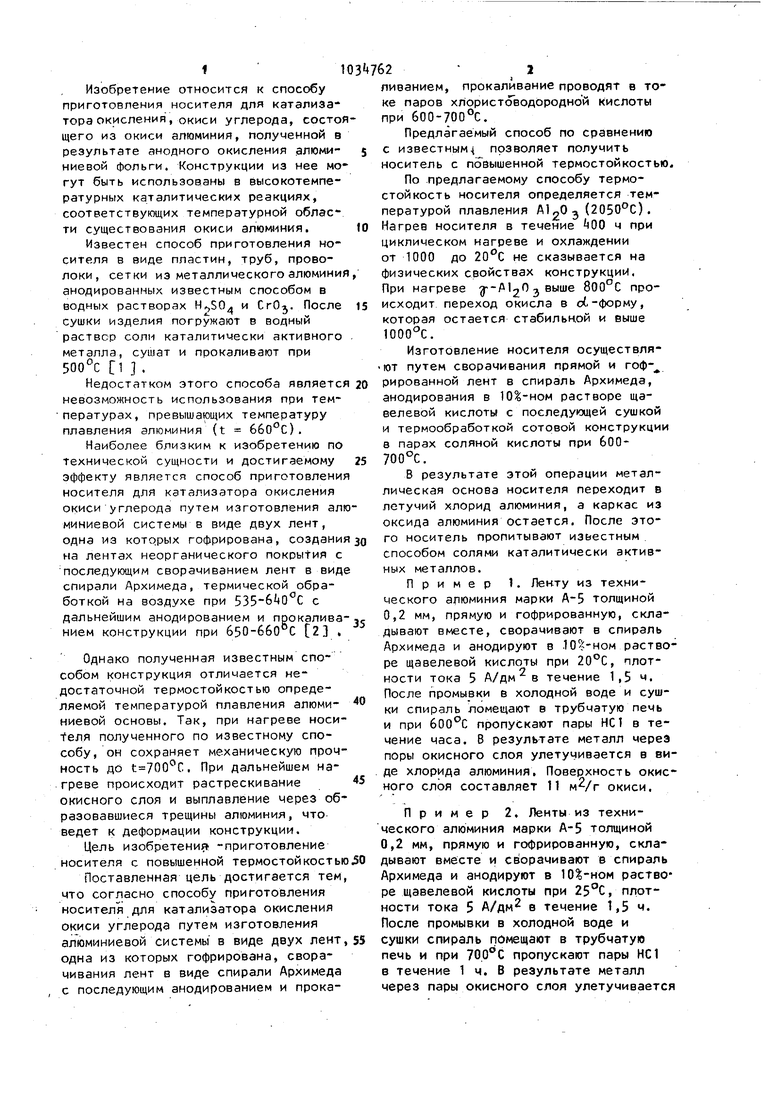

На полученные в примерах 1 и 2 носители наносят активную фазу - палладий путем пропитки водно-спиртовым раствором соли Na-Pddl, {1,)

до содержания палладия в катализаторе 0,05%. Затем образцы катализатора высушивают, прокаливают при в течение 1 ч и испытываютпри окислении окиси углерода. Испытания проводят

при объемной скорости 72-10 4 . Результаты испытаний представлены в

.таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления носителя жесткой сотовой структуры для катализатора окисления окиси углерода | 1980 |

|

SU923588A1 |

| НОСИТЕЛЬ ДЛЯ КАТАЛИЗАТОРА ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1992 |

|

RU2032463C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНЫХ КАТАЛИТИЧЕСКИ АКТИВНЫХ СЛОЕВ И КАТАЛИТИЧЕСКИ АКТИВНЫЙ МАТЕРИАЛ, ПОЛУЧЕННЫЙ ДАННЫМ СПОСОБОМ | 1998 |

|

RU2152255C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРНЫХ КАТАЛИТИЧЕСКИХ ПОКРЫТИЙ НА КЕРАМИЧЕСКИХ НОСИТЕЛЯХ ДЛЯ НЕЙТРАЛИЗАЦИИ ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2010 |

|

RU2515727C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2012 |

|

RU2493912C1 |

| Способ изготовления компенсационного чувствительного элемента термохимического газоанализатора | 1985 |

|

SU1396032A1 |

| Способ приготовления катализатора для очистки выхлопных газов | 1977 |

|

SU733717A1 |

| КАТАЛИЗАТОР РАЗЛОЖЕНИЯ ОЗОНА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2013 |

|

RU2537300C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИТИЧЕСКОГО ЭЛЕМЕНТА ДЛЯ ПРОЦЕССОВ ОКИСЛЕНИЯ | 1971 |

|

SU296582A1 |

| Способ получения каталитически активного композитного материала | 2017 |

|

RU2641290C1 |

Известный способ э А1-основе, ToratHHa 100 мкм 87 9 ± 0,05 Pd Предлагаемый способ АЦОд, толщина 100 мкм + 0,05 Pd 92 93 98 Пример 1 96 98 100 Пример 2 100 100 96 81 56 100 100, 97 80 53 100 100 97 82 55

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Насос | 1917 |

|

SU13A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 2879805/23-Otf, сл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-08-15—Публикация

1982-01-29—Подача