Изобретение относится к каталитической химии, а именно к способам получения каталитически активных слоев, а также к получению носителей катализаторов, которые могут быть использованы для глубокого окисления органических соединений и оксида углерода в отходящих газах химии, нефтехимии и двигателях внутреннего сгорания.

Известен способ [SU 1034762 A, 1983] приготовления носителя для катализатора окисления окиси углерода путем изготовления алюминиевой системы в виде двух лент сворачиванием их и последующим анодированием. Анодирование проводят в 10%-ном растворе щавелевой кислоты при 20oC, плотности тока 5 А/дм2 в течение 1,5 ч. Предложенным способом анодирования получают оксидные слои толщиной 100 мкм, не обладающие достаточной удельной поверхностью.

Известен способ [SU 733717 A, 1980] приготовления катализатора для очистки выхлопных газов с повышенной активностью и механической прочностью. В данном способе перед нанесением каталитически активного слоя титановую пластину анодируют в растворах соляной и серной кислот. Данный способ позволяет получать оксидный, пористый слой только на титане.

В качестве прототипа выбран способ формирования пористого оксидного слоя на поверхности монолитного каталитического конвертора, выполненного из алюминия, путем окисления поверхности изделия в электролите, служащего для последующего нанесения каталитически активных компонентов. Окислительные процессы ведутся при прохождении постоянного тока плотностью 96,2 А/м2, при напряжении 8-15 В, в течение часа, в растворе серной кислоты концентрацией 9 мас.%, при температуре 30-40oC [WO 94/09903 A1, 1994].

Полученный оксидный слой обладает незначительной толщиной (2-10 мкм), низкой износостойкостью и термостойкостью, удельная поверхность полученного пористого оксидного слоя составляет 30-150 м2/г.

Известен также катализатор, который состоит из слоя оксида алюминия с удельной поверхностью 100-300 м2/г, сформированного на поверхности алюминия. На поверхности первого слоя сформирован второй слой оксида алюминия с удельной поверхностью 10-50 м2/г, на который наносят каталитически активный слой, содержащий платину, палладий и/или родий [JP N 3-49614 A, 1991].

Известна также заявка Японии [JP N 3-52556 A, 1991], в которой описывается подложка из алюминия или алюминиевого сплава. На поверхности такой подложки сформировано покрытие, состоящее из смежного поверхности барьерного слоя и слоя с игольчатой структурой. Отверстия пористого слоя сообщаются с внешней средой через отверстия внешнего слоя. Материал используется в качестве сорбента.

В основу изобретения положена задача разработать способ получения пористых оксидных каталитически активных слоев значительной толщины, обладающих износостойкостью и термостойкостью, а также материал, выполненный из вентильного материала или его сплава, преимущественно из алюминия, обладающий каталитической активностью и пригодный для использования его в качестве носителя катализатора.

Поставленная задача решается тем, что, как и в известном способе, для получения оксидного слоя используют процесс окислительной обработки в электролите непористой подложки, выполненной из вентильного металла или его сплава, преимущественно из алюминия.

Новым является то, что в качестве окислительной обработки используют процесс микродугового оксидирования в щелочном электролите с добавками ультрадисперсных порошков оксидов алюминия и/или циркония и солей переходных металлов, выбранных из группы, включающей Mn, Cr,Cu, Co, Fe или их смеси.

Кроме того, процесс микродугового оксидирования в щелочном электролите с добавками ультрадисперсных порошка оксида алюминия и/или циркония и солей переходных металлов или их смеси ведут в анодном режиме при частоте импульсов 50 Гц, длительности импульсов 50-300 мкс, плотности тока 10-120 А/дм2, напряжении 200 - 520 В, в течение 1200-2400 с.

Кроме того, в качестве щелочного электролита используют водный раствор, содержащий силикаты, гидроокись щелочных металлов с добавками ультрадисперсных порошков оксида алюминия и/или циркония и солей переходных металлов или их смеси, при следующем соотношении компонентов, г/л:

Силикат щелочного металла - 20-50,

Гидроокись щелочного металла - 1-2,

Ультрадисперсный порошок алюминия и/или циркония - 20-60

Соли переходных металлов или их смеси - 0,5-15

Кроме того, в качестве ультрадисперсного порошка оксидов металлов используют ультрадисперсные порошки оксида алюминия или оксида циркония с удельной поверхностью не менее 100 м2/г.

Кроме того, в качестве солей переходных металлов используют, например, нитрат кобальта, хромат калия или натрия, перманганат калия, аммонийжелезо дигидроцитрат цитрат гидрат или их смесь.

Кроме того, обрабатываемый материал из вентильного металла или его сплава, преимущественно из алюминия, может иметь начальный оксидный слой толщиной не менее 50 мкм.

Полученный данным способом каталитически активный материал выполнен по меньшей мере из одного металла, содержащего алюминий или его сплавы с оксидной, пористой пленкой на его поверхности, которая состоит по меньшей мере из двух слоев. Внутренний слой состоит из двух частей: внешней части, представляющей собой оксид алюминия толщиной 10-20 мкм, внутренней части на границе раздела: оксид-металл толщиной до 200 мкм. Внешний слой обладает высокой удельной поверхностью за счет получаемой игольчатой структуры и содержит переходные металлы, выбранные из группы, включающей Mn, Cr,Cu, Co, Fe или их смеси в виде оксидов. Его толщина - 150-250 мкм

Микродуговое оксидирование - это процесс формирования оксидных покрытий на поверхности изделий, выполненных из вентильных металлов и их сплавов, с целью защиты этих изделий от износа, термонагрузок, коррозии. В предлагаемом способе данный метод использовали для нанесения на поверхность вентильных металлов каталитически активных пористых оксидных покрытий, которые могут также служить носителями для каталитически активных слоев, нанесенных известными в катализе методами из растворов, содержащих соли металлов из группы VIII. Особенность микродугового оксидирования заключается в том, что в одном процессе на металлическом аноде синтезируется материал, компонентами которого являются составляющие обрабатываемого металла и электролита, и производится обработка образующегося покрытия электрическими разрядами. Температура в зоне разряда может достигать 2000oC, под действием высоких температур покрытие формируется из составляющих электролита и ионов металла основы, с образованием кислородсодержащих соединений (оксидов, шпинелей). Поэтому, варьируя составом электролита и режимами обработки, возможно получение покрытия, обладающего необходимыми свойствами. Для получения покрытия в соответствии с поставленной задачей - толстослойное, термостойкое, износостойкое, с высокой удельной поверхностью, использовали электролит на основе силиката и гидроокиси щелочных металлов. При содержании силиката меньше 20 г/л в растворе, содержащем ультрадисперсные порошки и соли переходных металлов, снижается интенсивность микродугового процесса, что сказывается на качестве получаемого покрытия. Увеличение концентрации силиката больше 50 г/л способствует образованию покрытия, в котором резко снижается содержание переходных металлов и оксидов металлов, при любых концентрациях в растворах солей переходных металлов и оксидов металлов и увеличивается содержание оксида кремния до 90%. Это снижает каталитическую активность покрытий и ухудшает их физико- механические свойства. Введение в электролит солей переходных металлов приводит к тому, что в процессе осаждения на поверхности формируются кислородсодержащие соединения, обеспечивающие покрытию каталитическую активность. Содержание солей переходных металлов в растворе определяется тем, что при значениях меньше 0,5 г/л содержание металла в покрытии на уровне примесей и не наблюдается его влияния на структуру и каталитические свойства покрытия. Увеличение концентрации более 15 г/л начинает влиять на устойчивость протекания микродугового процесса, что сказывается на качестве покрытия. Оно становится рыхлым и неравномерным. С целью обеспечения износостойкости и термостойкости покрытия в электролит вводили ультрадисперсные порошки оксидов металлов (Al2O3, ZrO2), удельная поверхность которых составляла 300 м2/г. Кроме того, в процессе исследований установлено, что введение в электролит ультрадисперсных порошков с развитой поверхностью приводит к увеличению содержания кислородсодержащих соединений в покрытии. Это объясняется тем, что ионы, имеющиеся в растворе, заряжают присутствующие в растворе частицы дисперсных порошков и транспортируют их к поверхности анода. Попадая в зону микродугового разряда, частицы встраиваются в оксидную барьерную пленку. При этом под действием высоких температур (примерно 2000oC) они взаимодействуют с адсорбированными ионами. Концентрация порошков составляла 20-60 г/л. Границы концентрации определяются тем, что при меньших значениях не происходит увеличения содержания тугоплавких оксидов за счет частиц ультрадисперсного порошка, что сказывается на физико-механических свойствах покрытия. Увеличение концентрации более 20 г/л приводит к снижению электропроводности электролита. Это влияет на стабильность протекания микродуговых процессов на электроде, а значит и на качество покрытия.

Изобретение иллюстрируется следующими графическими материалами.

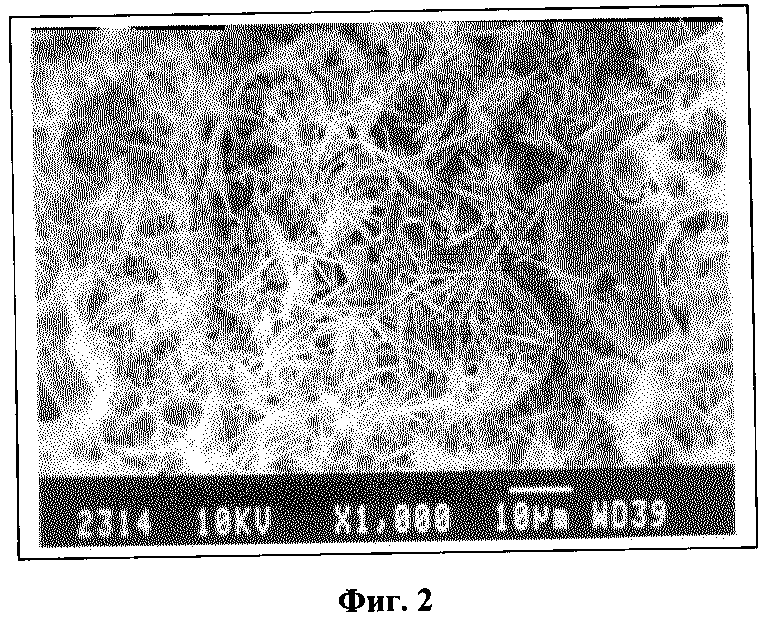

На фиг.1 приведена фотография поперечного среза образца с покрытием, где 1а - часть внутреннего слоя, прилегающая к металлу, 16 - вторая часть внутреннего слоя, 2 - внешний слой покрытия.

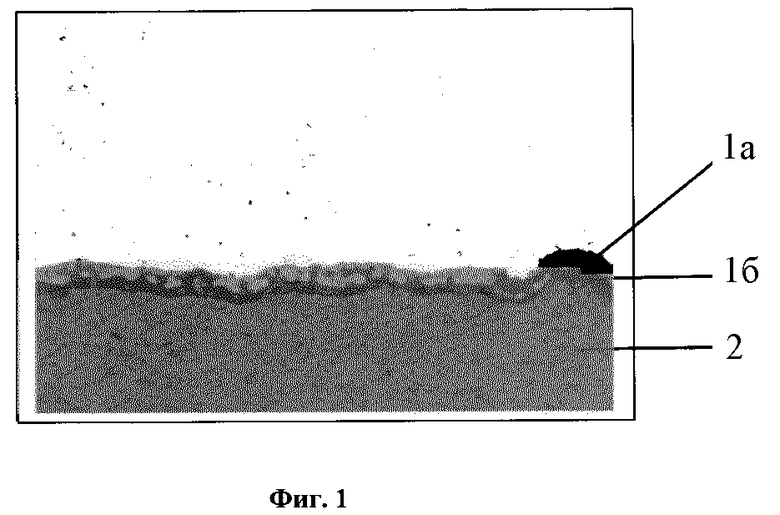

На фиг. 2 приведена фотография, иллюстрирующая структуру внешнего слоя покрытия.

Формируемое покрытие, изображенное на Фиг. 1, можно разбить на два слоя. Внутренний слой, состоящий из двух частей 1а и 1б, образуется в течение первых 0-300 с обработки. Его первая часть (1а) формируется только за счет окисления металла с образованием его оксида, толщина слоя увеличивается до 100-200 мкм в течение всего времени обработки образца за счет диффузии кислорода в металл. При этом снижается проводимость металла и повышается напряженность электрического поля. Тем самым создаются предпосылки для формирования второй части внутреннего слоя (16), которая формируется из оксида металла и составляющих электролита, ее толщина 10-20 мкм, время 300-600 с. Образование данного слоя приводит к увеличению падения напряжения в оксиде, после чего происходит электрический пробой, локально прожигающий оксидный слой. Высокие температуры в зоне пробоя способствуют синтезу внешнего слоя покрытия 2, в состав которого наряду с оксидами металла подложки входят в больших количествах группы атомов или частицы порошков, входящие в состав электролита. Толщина этого слоя покрытия составляет 50-220 мкм, время формирования 600-1800 с.

Содержание кислородсодержащих соединений переходных металлов в покрытии в пределах 3-25% от общей массы покрытия. Элементный состав покрытия определялся методом микрорентгеноспектрального анализа приповерхностных слоев покрытия на растровом электронном микроскопе JSM- 84 с приставкой элементного анализа Link-860. Химический состав поверхностных слоев образцов определялся по трем точкам, расположенным на плоской поверхности образца. Размер анализируемой области составлял ~3,5 мм2. Установлено, что введение в электролит солей переходных металлов, в которых металл присутствует в виде катиона или входит в состав кислородсодержащего аниона, создает условия для формирования покрытий с различной структурой. Так, в присутствии металла в виде катиона (Co2+) образуется плотное покрытие, обладающее незначительной пористостью. Введение в электролит соединений, в которых металл входит в состав кислородсодержащего аниона (CrO4 2-, MnO4 -) приводит к образованию покрытия, которое обладает значительной пористостью, что обеспечивает увеличение его удельной поверхности. Кроме того, содержание переходных металлов в покрытии значительно больше (до 25%) в случае, когда он входит в состав кислородсодержащего аниона, чем когда металл в электролите в виде катиона (до 5%).

Было также установлено, что получаемые покрытия способны выдерживать термоциклические нагрузки при температуре 610oC. Для проверки образцы прогревались при вышеуказанной температуре в течение часа, а затем резко охлаждались в воде, температура которой составляла 20-30oC. Покрытия выдерживали 38-44 циклов без разрушения. Кроме того, испытания показали, что покрытие способно выдерживать прогрев при температуре 800oC в течение часа и последующее постепенное охлаждение от 800 до 20oC. Кроме того, на примере покрытия полученного из электролита, содержавшего соли хрома, экспериментально было установлено, что наличие ионов Cr6+ в полученных микродуговым оксидированием покрытиях, обеспечивает каталитическую активность приготовленных изделий в модельной реакции окисления метана, а наличие пористости и развитой поверхности, обеспечиваемой спецификой структуры покрытия, позволяет наносить на поверхность покрытия металлы из группы VIIIб известными способами.

Пример 1. Образец, выполненный из сплава алюминия (Al-Cu-Mg) в форме цилиндра с площадью 0,0003 дм2 обрабатывали в электролите, содержавшем Na2SiO3 - 50 г/л, KOH - 2 г/л, Al2O3 (УДП)-20 г/л, Co(NO3)2 - 1 г/л. Обработка велась в импульсном режиме при частоте следования импульсов 50 Гц, UA= 370В, плотности тока iA= 90 А/дм2, время обработки составило τ 1800 с, температура электролита находилась в пределах 20-40oC. Для поддержания стабильной температуры электролит перемешивали, а также использовали ванну с рубашкой охлаждения. Полученное покрытие состоит из двух слоев - внутреннего слоя, внутренняя часть которого на границе раздела оксид-металл толщиной 200 мкм, а внешняя часть - 10 мкм. Толщина второго внешнего слоя 50 мкм. В его состав входят составляющие электролита, в том числе алюминий - 13%, кремний - 38,61%, кобальт - 5%. Устойчивость к термоудару - 40 циклов, при прогреве образцов при 610oC в течение 60 мин и последующем резком охлаждении в воде при температуре 20-40oC.

Пример 2. Образец, выполненный из того же материала, что и в примере 1, обрабатывали в электролите, содержавшем Na2SiO3 - 50 г/л, KOH - 2 г/л, Al2O3 (УДП) -20 г/л, Na2CrO4 - 5 г/л. Режим обработки использовался тот же, что и в примере 1. Полученное покрытие состоит из внутреннего слоя, внутренняя часть которого - 200 мкм. а внешняя часть - 20 мкм. Толщина внешнего слоя покрытия 200 мкм. В состав покрытия входят: алюминий - 3,20%, кремний - 75,44%, хром - 12%. Устойчивость к термоудару - 40 циклов. Условия испытания и исследования состава покрытия те же, что и в примере 1.

Пример 3. Образец обрабатывали в электролите, в состав которого входили: Na2SiO3 - 50 г/л, KOH - 2 г/л, ZrO2 (УДП) - 5 г/л, Na2CrO4 - 5 г/л. Режим обработки тот же, что и в примерах 1,2. Полученное покрытие состоит из внутреннего слоя, внутренняя часть которого 190 мкм, а внешняя часть 20 мкм. Толщина внешнего слоя покрытия 190 мкм. В составе покрытия алюминий - 4,1%, кремний - 75%, цирконий 5,6% хром - 14%. Устойчивость к термоудару составила 42 цикла. Условия испытания и исследования состава покрытия те же, что и в примере 1.

Пример 4. Образец обрабатывали в электролите, в состав которого входили: Na2SiO3 - 50 г/л, KOH - 2 г/л, Al2O3 (УДП) - 20 г/л, KMnO4 - 1 г/л. Режим обработки тот же, что и в примере 1. Полученное покрытие состоит из внутреннего слоя, внутренняя часть которого 190 мкм, а внешняя часть 10 мкм. Толщина внешнего слоя покрытия 110 мкм. В составе покрытия алюминий - 1,33%, кремний - 78,4%, Mn - 8,86%. Устойчивость к термоудару 38 циклов. Условия испытания и исследования состава покрытия те же, что и в примере 1.

Пример 5. Образец обрабатывали в электролите, в состав которого входили: Na2SiO3 - 50 г/л, KOH - 2 г/л, Al2O3 (УДП) - 20 г/л, 2C6H5O7 Fe•C6H7NH4•nH2O - 8 г/л. Режим обработки тот же, что и в примере 1. Полученное покрытие состоит из внутреннего слоя, внутренняя часть которого 190 мкм, а внешняя часть 10 мкм. Толщина внешнего слоя покрытия 60 мкм. В составе покрытия алюминий - 0,65%, кремний - 82,59%, Fe - 6,97%. Устойчивость к термоудару составила 44 цикла. Условия испытания и исследования состава покрытия те же, что и в примере 1.

Пример 6. Образец обрабатывали в электролите, в состав которого входили: Na2SiO3 - 50 г/л, KOH - 2 г/л, Al2O3 (УДП) - 20 г/л, Na2CrO4 - 5-8 г/л, Co(NO3)2 - 2 г/л. Режим обработки тот же, что и в примере 1. Полученное покрытие состоит из внутреннего слоя, внутренняя часть которого составляет 190 мкм, а внешняя часть - 10 мкм. Толщина внешнего слоя покрытия - 60 мкм. В составе покрытия алюминий - 3,20%, кремний - 75,44%, Cr - 6,55%, Co -3,18%. Устойчивость к термоудару 40 циклов. Условия испытания и исследования состава покрытия те же, что и в примере 1.

Пример 7. Образец с предварительно полученным оксидным слоем, толщина которого 150 мкм, помещали в ванну с электролитом, основу которого составляли Na2SiO3 - 50 г/л, KOH - 2 г/л, Al2O3 (УДП) - 20 г/л. С целью получения покрытия, обладающего каталитической активностью, в электролит добавляли хромат натрия в количестве 5 г/л. Обработка велась в импульсном режиме при частоте импульсов 50 Гц, напряжении 450 В, плотности тока 120 А/дм2, время обработки 900 с, температура электролита поддерживалась в пределах 20-40oC. Толщина покрытия 250 мкм. Содержание хрома - 12% от общей массы покрытия. Устойчивость к термоудару - 40 циклов, при прогреве образцов при 610oC в течение 60 мин и последующем резком охлаждении в воде при 20-40oC.

Покрытие, полученное в условиях примера 2, исследовали на каталитическую активность. Исследования проводили в реакции окисления метана, каталитическую активность характеризовали температурой, при которой окисляется 50% CH4.

CH4+2O2←→ CO2+2H2O

Расчет конверсии велся по формуле

X,% = (C1-C2/C1)100,

где X - конверсия метана; C1 - начальное содержание CH4 в реакционной смеси; C2 - конечное содержание CH4. Реакцию проводили при повышении температуры от 150 до 700oC и затем при понижении от 700 до 150oC. Исследуемое покрытие показало 50%-ную конверсию CH4 при повышении температуры до 610oC и при понижении температуры до 520oC.

Изобретение относится к каталитической химии, а именно к способам получения каталитически активных слоев, а также к получению носителей катализаторов, которые могут быть использованы для глубокого окисления органических соединений и оксида углерода в отходящих газах химии, нефтехимии и двигателях внутреннего сгорания. Описывается способ получения оксидных каталитически активных слоев на подложке, выполненной из вентильного металла или его сплава, преимущественно из алюминия, путем окислительной обработки подложки в электролите. В качестве окислительной обработки используют процесс микродугового оксидирования в щелочном электролите с добавками ультрадисперсных порошков оксидов металлов и солей переходных металлов. Полученный данным способом материал обладает высокой развитой поверхностью за счет получаемой структуры оксидных слоев, а также значительной термостойкостью и износостойкостью. 2 с. и 5 з.п.ф-лы, 2 ил.

Силикат щелочного металла - 20 - 50

Гидроокись щелочного металла - 1 - 2

Ультрадисперсный порошок оксида алюминия и/или циркония - 20 - 60

Соли переходных металлов или их смеси - 1 - 10

4. Способ по п. 3, отличающийся тем, что удельная поверхность ультрадисперсных порошков оксида алюминия и/или циркония составляет не менее 100 м2/г.

| Экономайзер | 0 |

|

SU94A1 |

| Способ приготовления носителя для катализатора окисления окиси углерода | 1982 |

|

SU1034762A1 |

| Способ приготовления катализатора для очистки выхлопных газов | 1977 |

|

SU733717A1 |

| Электрохимический способ получения катализатора для окисления диоксида серы | 1991 |

|

SU1796245A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

2000-07-10—Публикация

1998-07-14—Подача