Настоящее изобретение относится к системам очистки воздуха в гражданской авиации, а более конкретно к каталитическим системам для разложения озона, катализаторам, применяемым в этих системах, и способам их приготовления.

Современные реактивные самолеты летают на высотах порядка 12000 м, где содержание озона в воздухе составляет 1,5-2 мг/кг. В то же время предельно допустимое содержание озона в воздухе пассажирских салонов при длительной экспозиции составляет 80-100 мкг/кг, согласно стандарту US ЕРА (2006). По ГОСТ 12.1.005-88 содержание озона в воздухе рабочей зоны не должно превосходить 0,1 мг/м3.

Поэтому в системах очистки воздуха применяют каталитические конвертеры озона для снижения его концентрации до необходимого уровня. Конвертеры представляют собой химические реакторы системы газ - твердое тело, объем которых заполнен каталитической насадкой, способной активно разлагать озон с образованием кислорода.

Катализаторы разложения озона хорошо известны в технике. Так, например, в патенте EP 0942777 (AlliedSignal, 1998) описана система очистки воздуха с реактором (конвертером), содержащим последовательно два каталитически активных слоя, первый из которых предназначен для окисления органических примесей, а второй используется для удаления озона. Насадка конвертера представляет собой структуру из алюминиевых ребер с каталитическим покрытием, образующую каналы прямоугольного сечения. Основа каталитического слоя получена анодированием алюминиевой подложки с получением пористой оксидной пленки. Катализатор сформирован путем импрегнирования пористого покрытия оксидами цветных и благородных металлов. Импрегнирование включает пропитку заготовок водным раствором солей каталитических металлов с последующей сушкой при температуре около 100°C и термообработкой при температуре 450-540°C. Лучшие результаты в процессе очистки воздуха от озона показывает катализатор, содержащий 14,7 г/л никеля и 2,75 г/л палладия (в расчете на объем покрытия), но могут быть использованы также другие пары каталитических металлов, например марганец-медь или марганец-серебро. Предложенные катализаторы активно разлагают озон в диапазоне температуры 66-185°C. Степень разложения озона в лабораторном реакторе при расходе воздуха до 1000000 удельных объемов в час находится в пределах 64-92%. Для окисления органических примесей в головном слое реактора применяется насадка с катализатором, содержащим платину.

Техническое решение, изложенное в патенте США №6293771 (AlliedSignal, 2001), представляет собой усовершенствование предыдущего, упомянутого выше, и отличается от него режимом анодирования алюминиевой насадки и термообработки насадки с покрытием. Кроме того, предложено использовать для окисления органических примесей и разложения озона отдельные реакторы с различными катализаторами. Насадка реактора представляет собой монолит из алюминиевого сплава с каналами, внутренняя поверхность насадки анодирована и импрегнирована платиной и/или оксидами каталитических металлов. Для разложения озона также рекомендуется использовать катализатор, содержащий никель и палладий.

В патенте США №6576199 (AlliedSignal, 2003) предложено дальнейшее усовершенствование катализатора для разложения озона, способа его приготовления и системы очистки воздуха с каталитическим реактором. В каталитическом реакторе используется насадка из алюминиевого сплава такой же формы, как и в ранее упомянутых патентах, но носитель катализатора выполнен из двух слоев. Внутренний слой получен, как и ранее, анодным оксидированием алюминиевой основы, а внешний слой сформирован методом покраски с последующей сушкой и термообработкой. Метод покраски включает приготовление суспензии тонкодисперсных (менее 2 мкм) порошков тугоплавких оксидов, таких как оксид алюминия, оксид кремния, оксид титана, оксид циркония и т.д. со связующим типа коллоидной кремниевой кислоты или кремнийорганического полимера, нанесение суспензии на подложку тонким слоем, сушку и прокаливание полученного покрытия. Исходная суспензия также может включать добавки оксидов каталитических металлов. Полученное двуслойное алюмосиликатное покрытие далее импрегнируют оксидами каталитических металлов путем пропитки растворами их солей с последующей при температуре около 100°C и термообработкой при температуре 450-540°C. Толщина внутреннего слоя, полученного анодированием в растворе щавелевой кислоты, составляет 5-10 мкм, толщина внешнего слоя может находиться в пределах 10-60 мкм.

Согласно примерам реализации изобретения, в экспериментальном конвертере с катализатором, содержащим 10 г/л никеля и 1,6 г/л палладия, при температуре 93-170°C, удельном расходе воздуха 250000 удельных объемов в час и начальной концентрации озона 1 мг/кг достигнута степень разложения озона 98-99%.

Наибольший интерес в качестве аналогов представляют патенты фирмы "Engelhard Corporation", которая позже вошла в состав концерна "BASF Catalysts LLC", то есть предприятия, выпускающего коммерческие конвертеры озона для авиации. В патенте США №5620672 (Engelhard Corporation, 1997) предложен способ очистки воздуха от озона в каталитическом конвертере, содержащем насадку, выполненную в форме спиральной структуры, свернутой из гладкой и гофрированной полос алюминиевой фольги с двухслойным каталитическим покрытием. Основной частью предложенного технического решения является способ приготовления каталитического слоя и нанесения его на поверхность подложки. Согласно описанию, тонкий внутренний слой создается путем нанесения на поверхность алюминиевой фольги суспензии мелкого порошка алюмосиликатного носителя, со связующим из коллоидного раствора кремниевой кислоты с последующей сушкой и прокаливанием. Таким образом, формируется алюмосиликатная пленка, которая обеспечивает адгезию покрывающего каталитического слоя к подложке. В процессе приготовления внешнего слоя предварительно проводят импрегнирование порошка алюмосиликатного носителя палладием и/или его оксидом путем пропитки раствором, содержащим соединения палладия, с последующей сушкой и прокаливанием. Далее готовят густую суспензию из импрегнированного палладием алюмосиликатного порошка на водном растворе азотнокислого марганца, который используют в качестве связующего, наносят полученную суспензию на подложку с первым адгезионным слоем, сушат при температуре около 100°С и прокаливают при температуре 200-450°C. Полученная каталитическая насадка содержит примерно 5 г/л палладия и около 6 г/л марганца в расчете на полный объем насадки.

Испытания показали высокую активность приготовленных катализаторов. В условиях, моделирующих реальные параметры работы авиационных конвертеров, достигнута степень разложения озона на уровне 90-99%.

В заявке США US 2010/0152032 (BASF Catalysts LLC, 2010) предложены катализаторы, каталитические системы и методы их изготовления для очистки воздуха от озона в гражданской авиации. В качестве носителя для катализатора также использованы ранее упомянутые спиральные структуры из алюминиевой фольги. Методы приготовления катализаторов также аналогичны рассмотренным выше. Существенное отличие заключается в формировании на поверхности подложки трехслойного покрытия. Внешний третий слой, который назван «защитным», состоит из тонкого порошка мезопористого оксида алюминия со связующим из диоксида марганца, который получен при термическом разложении азотнокислого марганца, введенного в состав исходной суспензии. Этот защитный слой, по утверждению автора, способен окислять вредные примеси и увеличивает работоспособность предложенных катализаторов. Летные испытания катализаторов в течение 3000 часов показали лишь небольшое снижение их активности. Степень разложения озона за время испытаний уменьшилась с 99 до примерно 84,5%. Рекомендуемая рабочая температура в конвертере составляет 140-180°C. Следует отметить, что загрузка благородного металла (палладия) в предложенные катализаторы остается довольно высокой и составляет величину порядка 5-8 г/л объема каталитического слоя.

Таким образом, лучшие из известных катализаторов обеспечивают высокую эффективность в процессе разложения озона за счет работы при повышенных температурах и при значительной загрузке благородного металла в состав катализаторов.

Технические задачи, на решение которых направлено данное изобретение, состоят в снижении рабочей температуры процесса каталитического разложения озона и в уменьшении загрузки (расхода) благородного металла в составе катализатора.

В настоящем изобретении предлагается катализатор разложения озона и метод его приготовления. Поставленные задачи решаются следующим образом.

Катализатор формируется на подложке из вентильного металла, предпочтительно алюминия или алюминиевого сплава, путем ее микроплазменной обработки с образованием на поверхности слоя пористого носителя с последующим импрегнированием этого слоя комбинацией оксида переходного металла, предпочтительно марганца, и благородного металла, предпочтительно серебра, палладия или рутения.

Способ получения катализатора включает нанесение алюмосиликатного покрытия на алюминиевую подложку путем микроплазменной обработки в растворе, содержащем гидроксиды и силикаты щелочных металлов, причем указанная микроплазменная обработка проводится под воздействием импульсного переменного тока частотой 50 Гц.

Импрегнирование пористого носителя на подложке производится пропиткой водно-спиртовым раствором, содержащим нитраты переходных металлов с добавками соединений благородных металлов, причем массовое соотношение марганец: благородный металл в растворе и затем в покрытии находится в пределах 40:1-10:1. После пропитки подложка с носителем подвергается сушке и термообработке для разложения солей и образования каталитически активного композита. Для повышения стабильности работы катализатор дополнительно подвергают состариванию при температуре на уровне верхней границы рабочего диапазона температур.

Предлагаемое техническое решение отличается от известных совокупностью признаков, изложенных в формуле изобретения. Анализ широкого круга известных технических решений показал, что заявленное техническое решение не следует явным образом из известного уровня техники.

Подробное описание.

Производители самолетов формулируют ряд требований к авиационным конвертерам озона и вытекающим из них необходимым характеристикам катализаторов.

Полноразмерный конвертер рассчитан на обработку массового потока воздуха в 1 кг/с при избыточном давлении 2 бара (0,2 МПа) и должен обеспечить степень разложения озона не менее 90-94%, то есть остаточную концентрацию озона в диапазоне 80-100 мкг/кг при входной концентрации озона в пределах 1-1,5 мг/кг. Желательно получить такие показатели при минимально возможной температуре в конвертере, ниже 100°C. Насадка конвертера должна создавать малое динамическое сопротивление потоку воздуха. Допустимый перепад давления на конвертере не должен превосходить значения 0,07 бара (примерно 70 Па). Срок службы катализатора желательно иметь не меньшим чем 3000 летных часов.

Выбор подложки для нанесения катализатора имеет большое значение в плане достижения заданных показателей. Как показано в патентах, цитированных выше, металлические подложки обеспечивают получение катализатора с большей удельной поверхностью и меньшим динамическим сопротивлением, чем керамические многоканальные монолиты. Лучший вариант включает подложки, выполненные в виде спиральной структуры из свернутых полос гладкой и гофрированной алюминиевой фольги с нанесенным на них каталитическим покрытием. Важной проблемой в этом варианте является обеспечение хорошего сцепления каталитического носителя и подложки. В цитированных патентах предлагается решение этой проблемы с помощью нанесения промежуточного адгезионного слоя либо анодированием, либо покраской и запеканием с композитом, содержащим алюмосиликат в качестве связующего.

В отличие от упомянутых выше, предлагаемое техническое решение включает формирование на поверхности подложки из вентильного металла, предпочтительно алюминия, пористого алюмосиликатного покрытия методом микроплазменной обработки (МПО). Микроплазменная обработка состоит в воздействии на подложку, погруженную в щелочной раствор силиката натрия, импульсами переменного напряжения в течение необходимого времени. При этом на поверхности подложки происходит множество локальных электрических разрядов (плазмы), в которых из материала подложки (алюминия) и силиката натрия, находящегося в растворе, формируется пористое алюмосиликатное покрытие. Время обработки выбирается таким, чтобы образовалось покрытие толщиной 10-12 мкм.

Покрытие с оптимальной пористостью и высокой адгезией к подложке получается, если использовать для приготовления электролита гидроксид калия и силикат натрия, имеющий силикатный модуль в пределах 3,0-3,2.

В ходе микроплазменной обработки через подложку пропускают импульсами переменный ток частотой 50 герц, причем заданная плотность переменного тока составляет 0,02-0,4 А/см2. Ток пропускают периодически по режиму: «включено» 3-8 секунд, «выключено» 1-3 секунды, а общее время обработки подложки составляет 3300-4200 секунд.

Полученное покрытие служит носителем для комбинированного оксидного катализатора, который наносится путем импрегнирования, то есть пропитки раствором, содержащим каталитические металлы с последующей сушкой и термообработкой.

В соответствии с литературными данными и нашим собственным опытом, высокую каталитическую активность показывают только катализаторы, содержащие сочетание оксида цветного металла (предпочтительно марганца) и благородного металла (предпочтительно палладия или серебра в форме металла и/или оксида). Согласно изобретению, для пропитки применяется водно-спиртовой раствор нитрата марганца с добавкой подходящего соединения благородного металла - нитрата серебра, нитрата палладия или оксихлорида рутения. Массовое соотношение марганец:благородный металл в растворе и в покрытии находится в пределах от 40:1 до 10:1. Водно-спиртовой раствор содержит этиловый или изопропиловый спирт в концентрации 60-85 объемных процентов. Пропитанная подложка с носителем подвергается сушке на воздухе и термообработке. Сушку проводят при температуре 40-80°C в течение 10-24 часов, а термообработку - при температуре 300-330°C в течение 1-2 часов. Приготовленный катализатор дополнительно подвергают состариванию путем термообработки в атмосфере воздуха при температуре 130-150°C в течение 24-48 часов. Состаривание стабилизирует структуру катализатора и способствует сохранению его активности в течение длительного времени.

Полученные катализаторы на подложках характеризуются следующим.

Масса алюмосиликатного покрытия в составе насадки примерно 10-12%. Загрузка оксидного катализатора составляет примерно 5% от алюмосиликатного носителя или 0,5% от полной массы насадки. Содержание благородного металла, например, рутения в катализаторе Mn_Ru=10:1 или серебра в катализаторе Mn_Ag=10:1 может составлять 0,2-0,5% от массы носителя или 0,02-0,05% от массы всей насадки. Содержание марганца в катализаторе может составлять 2-20% от массы носителя или 0,2-2% от массы всей насадки.

Приведенные ниже примеры иллюстрируют процесс приготовления катализатора согласно настоящему изобретению.

Пример 1.

Подготовка подложек и микроплазменная обработка.

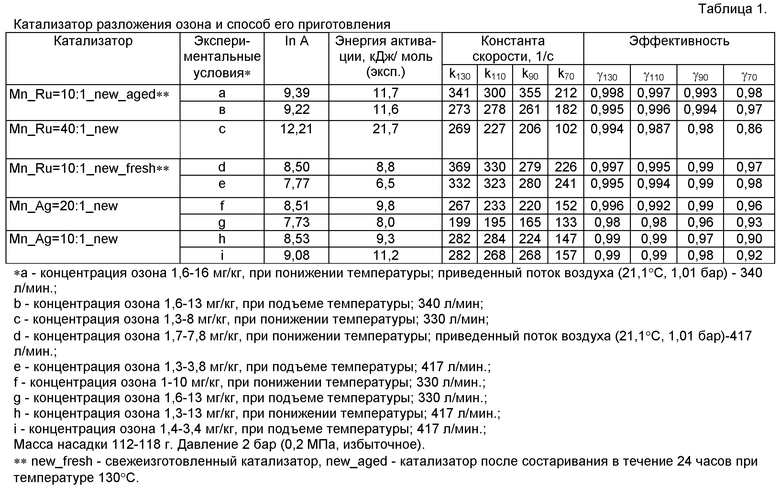

Технологическая схема приготовления катализатора на подложках приведена на Фиг.1. Заготовки для изготовления каталитической насадки представляли собой полосы алюминиевой фольги марки А5М по ГОСТ 21631-76, толщиной 200 мкм, шириной 50 мм и длиной 400-600 мм. Гофрировку фольги производили на специально изготовленном приспособлении. Форма единичного гофра в сечении представляла собой треугольник со сглаженными углами с основанием примерно 2 мм и высотой 1,5 мм. Как гладкие, так и гофрированные заготовки далее подвергали микроплазменной обработке. Для этого заготовки закрепляли в держатель и погружали в ванну, содержащую 1 моль/л гидроксида калия и 1 моль/л силиката натрия, имеющего силикатный модуль в пределах 3,0-3,2. На заготовки относительно металлического корпуса ванны подавали импульсное напряжение частотой 50 Гц, задавая плотность тока в на уровне 0,4 А/см2. Ток через покрываемую подложку пропускали периодически по режиму: «включено» 5 секунд, «выключено» 2 секунды, а общее время обработки подложки составляло 1 час. Покрытые подложки промывали дистиллированной водой и сушили на воздухе при температуре 80-100°C. Таким образом получали на подложках алюмосиликатное покрытие толщиной 10-12 мкм.

Адгезия покрытия к подложке настолько велика, что позволяет изгибать покрытую полосу под прямым углом с радиусом изгиба 0,5 мм без отслоения покрытия.

Пример 2.

Формирование каталитического слоя на подложках.

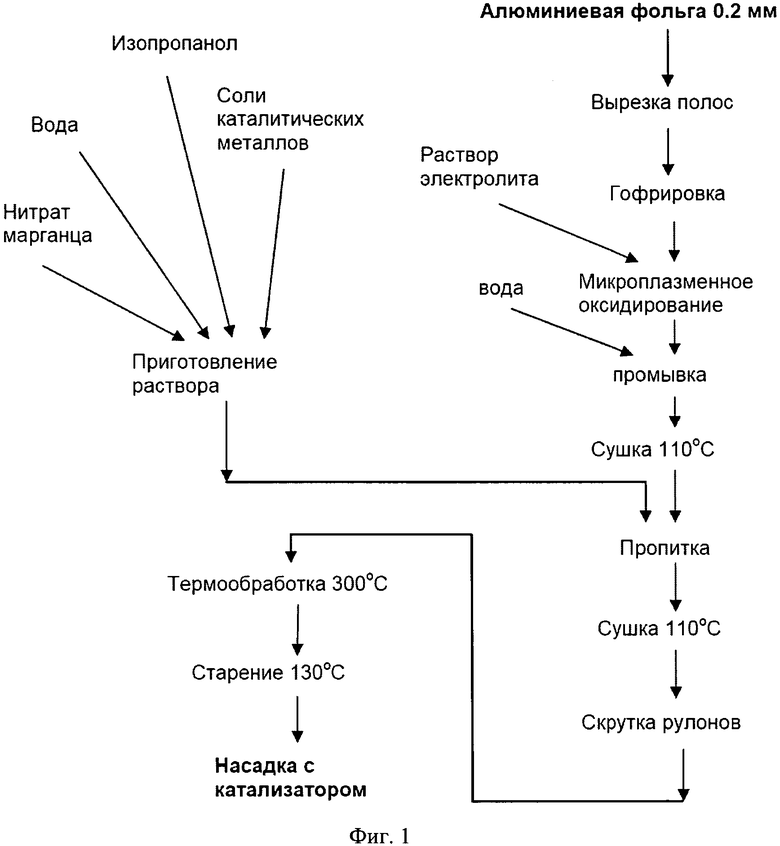

Полосы парами сворачивали в рулоны после нанесения микроплазменного покрытия, пропитки раствором для формирования катализатора и сушки заготовок. Сушку проводили при температуре 40-80°C в течение 10-24 часов, а термообработку - при температуре 300°C в течение 1 часа. Для повышения стабильности работы катализаторов проводили также их старение при выдержке в течение 24 часов при температуре 130°C. Количество нанесенного катализатора оценивали по приросту веса заготовок в результате обработки с учетом состава исходных растворов для пропитки. Исходные растворы содержали 1 М марганца (65 г/л) в форме нитрата и заданное количество нитратов серебра или палладия. Однако рутений вводили в раствор в форме оксихлорида. Растворитель - смесь этанола или изопропанола и воды в соотношении 70:30 по объему. Массовое соотношение марганец:благородный металл в растворе задавали в пределах от 40:1 до 10:1. Фотография фрагмента каталитической насадки геометрии «гофра/гладкая лента», то есть рулона диаметром 25 мм и длиной 50 мм, приведена на Фиг.2.

Пример 3.

Испытания катализаторов в лабораторной установке с прототипом каталитического конвертера.

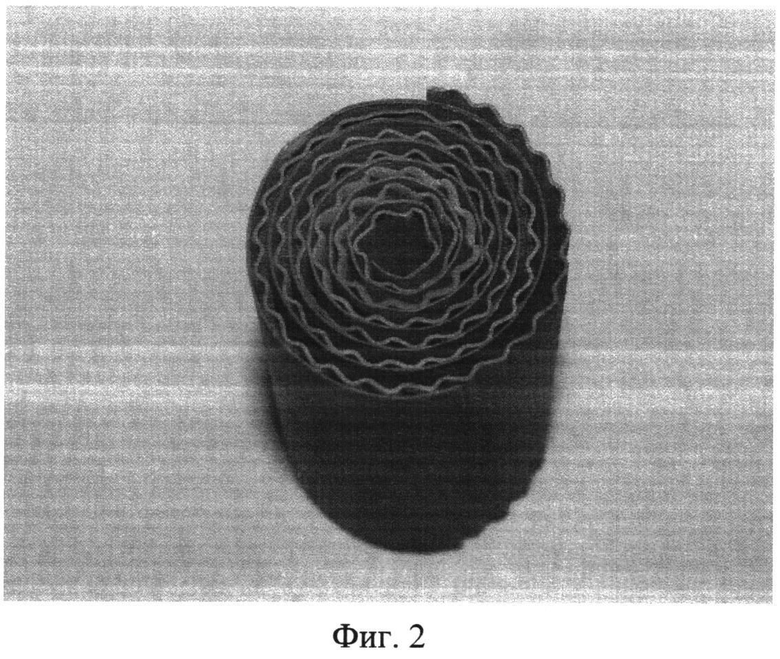

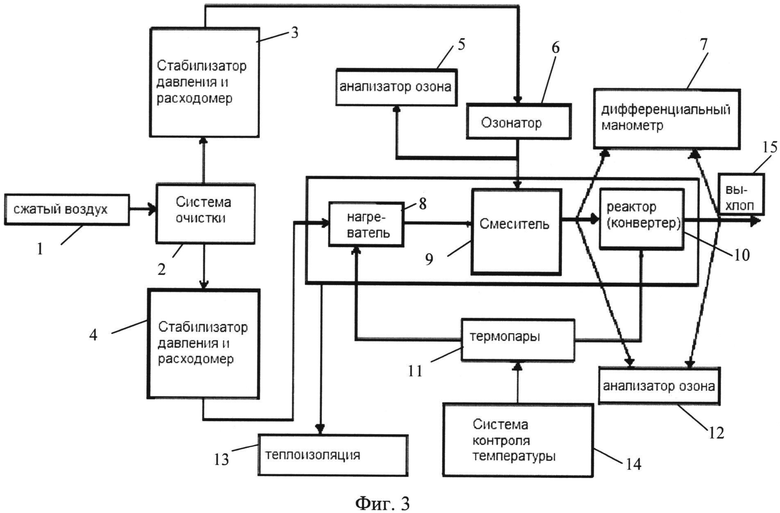

Испытания приготовленных катализаторов проводили в лабораторной установке для определения активности катализаторов, принципиальная схема которой показана на Фиг.3.

Установка включает следующие основные элементы:

1. Система подачи сжатого воздуха;

2. Система очистки сжатого воздуха;

3, 4. Стабилизаторы давления и расходомеры;

5, 12. Каналы анализатора озона;

6. Озонатор;

7. Дифференциальный манометр;

8. Нагреватель;

9. Смеситель;

10. Каталитический реактор (конвертор);

11. Термопары;

13. Теплоизоляция;

14. Система контроля температуры;

15. Линия выхлопа отработанного газа.

Характеристика лабораторного прототипа конвертера озона.

Диаметр внутренний 26 мм, длина насадки 300 мм (сечение 5,31 см2, объем 159,3 см3). Внутренний чехол термопары (диаметр 5 мм, сечение 0,196 см2, объем 5,9 см3).

Масса гофрированной насадки 114-115 г. Собственный объем насадки примерно 43 см3. Видимая поверхность насадки около 4370 см2. Свободный объем реактора 110,4 см3 или примерно 0,11 л. Полная загрузка насадки состоит из 6 рулонов.

Масса алюмосиликатного покрытия в составе насадки составляла примерно 10-12%. Загрузка оксидного катализатора составляла примерно 5% от алюмосиликатного носителя или 0,5% от полной массы насадки. Расчетное содержание благородного металла, например рутения в катализаторе Mn_Ru=10:1 или серебра в катализаторе Mn_Ag=10:1, составляло примерно 0,5% от массы носителя или 0,05% от массы всей насадки.

Методологический подход к оценке активности катализаторов основан на следующем.

Мерой активности катализатора является значение экспериментальной константы скорости разложения озона в предположении первого порядка по концентрации озона.

Расчеты проводили по формуле

где kexp - экспериментальная константа скорости, 1/с,

w - приведенная скорость потока воздуха, л/с,

V - объем реактора, л,

[O3]in и [O3]out - концентрация озона на входе в реактор и на выходе из него, соответственно.

Приведенная скорость потока воздуха рассчитана из его массового расхода и указана для стандартных условий, соответствующих давлению 1,01 бар (0,101 МПа) и температуре 21,1°C, согласно настройкам прибора «GFC77A mass flow controller». По определению, значения приведенной скорости потока воздуха не зависят от его температуры и давления.

Отношение w/V обозначает удельную объемную скорость потока, 1/с.

Например, при kexp в размерности 1/с и приведенном потоке воздуха 417 л/мин w/V=63,2 1/с или 228000 1/ч.

где A - предэкспоненциальный фактор, 1/с,

E - экспериментальная энергия активации, кДж/моль.

Параметр γ означает степень конверсии озона.

Условия экспериментов.

Эксперименты по оценке каталитических систем проведены на лабораторной установке при потоке воздуха в 330-417 л/мин или 50,0-63,2 удельных объемов в секунду в диапазоне температур от 70 до 130°C и при входной концентрации озона на уровне 2-10 мг/кг. Поток воздуха стабилизировали и измеряли при комнатной температуре. Измерение концентрации озона до и после лабораторного конвертера проводили с помощью фотометрического анализатора «Model 465L Multi-channel Ozone Monitor», Teledyne Technologies Company. Избыточное давление воздуха на выходе из конвертера составляло 2 бара (0,2 МПа).

Методика экспериментов включала загрузку каталитической насадки в реактор, установление и стабилизацию потока воздуха, а также температуры в реакторе, затем установление стационарной концентрации озона на входе в реактор и, наконец, мониторинг концентрации озона на входе в реактор и выходе из него в течение одного часа (от пяти до десяти измерений в каждой серии). В нескольких экспериментах измерения проводили в течение более длительного времени (до четырех-пяти часов). Программное обеспечение прибора представляет результаты в форме текстового файла. Обработка результатов включала нахождение средних значений концентрации озона в сериях измерений и расчет значений экспериментальной константы скорости. В большинстве экспериментов рассчитывали также степень разложения озона. Из зависимости логарифма константы скорости от обратной температуры, выраженной линейным уравнением регрессии, рассчитывали значения экспериментальной энергии активации процесса каталитического разложения озона и логарифма предэкспоненциального фактора.

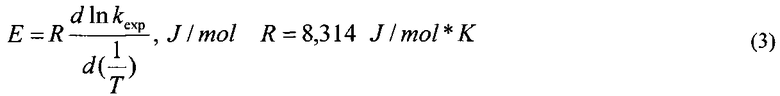

Результаты испытаний катализаторов, содержащих марганец и рутений, а также марганец и серебро, приведены в таблице 1, результаты испытаний катализаторов, содержащих марганец и палладий - в таблице 2.

Испытания показали, что среди изученных катализаторов максимальную активность показывает катализатор, содержащий марганец и рутений, при увеличенной загрузке рутения (до соотношения Mn:Ru=10:1). Дополнительное состаривание этого катализатора в течение 24 часов на воздухе при температуре 150°C привело к некоторому незначительному снижению его активности. Однако уменьшение содержания рутения в катализаторе в 4 раза, до соотношения Mn:Ru=40:1, уже существенно снизило его активность. При этом снижение активности определяется в основном повышением экспериментальной энергии активации.

Активность катализаторов, содержащих марганец и серебро, также несколько снижается при уменьшении загрузки серебра, но остается достаточно высокой для обеспечения полноты разложения озона при температуре выше 90°C.

Сравнение полученных результатов с данными экспериментов на катализаторе, содержащем марганец и палладий, показывает, что последний имеет заметно меньшую активность в процессе разложения озона даже при повышенной загрузке палладия.

Таким образом, результаты испытаний показывают, что катализаторы, полученные согласно изобретению, обеспечивают возможность снижения рабочей температуры конвертера озона до 90°C и даже до 70°C при существенном уменьшении загрузки благородных металлов в катализатор (до 0,2-0,5% от массы носителя или до 0,02-0,05% от массы всей насадки).

В примерах описаны предпочтительные варианты настоящего изобретения, важные для понимания его сущности, но не исчерпывающие всех многочисленных возможностей его реализации, которые, тем не менее, соответствуют духу и букве формулы изобретения.

Приведенные примеры показывают, что предлагаемое техническое решение, включающее катализатор разложения озона и способ его приготовления, может быть реализовано с достижением заявленного технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Каталитический блочный материал для разложения озона на основе кордиеритовой керамики, способ очистки воздуха от озона с его использованием | 2023 |

|

RU2811231C1 |

| ОЗОНОВЫЙ ФИЛЬТР | 2022 |

|

RU2819354C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЛОЧНЫХ СОТОВЫХ КОРДИЕРИТОВЫХ КАТАЛИЗАТОРОВ ОЧИСТКИ ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2010 |

|

RU2442651C1 |

| КАТАЛИЗАТОР ДЛЯ ТЕРМОХИМИЧЕСКОЙ РЕКУПЕРАЦИИ ТЕПЛА В ГИБРИДНОЙ СИЛОВОЙ УСТАНОВКЕ | 2012 |

|

RU2496578C1 |

| КАТАЛИЗАТОР ГИДРИРОВАНИЯ РАСТИТЕЛЬНЫХ МАСЕЛ И ЖИРОВ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ГИДРИРОВАНИЯ | 2009 |

|

RU2414964C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МОНО- И БИМЕТАЛЛИЧЕСКОГО КАТАЛИЗАТОРА И ПРОЦЕССЫ С УЧАСТИЕМ КИСЛОРОДА И/ИЛИ ВОДОРОДА | 2006 |

|

RU2316394C1 |

| КАТАЛИЗАТОР ДЛЯ ПРОЦЕССА ФИШЕРА-ТРОПША (ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2292238C2 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ ВОДОРОДА, ЕГО ПРИМЕНЕНИЕ И СПОСОБ РЕКОМБИНАЦИИ ВОДОРОДА | 2013 |

|

RU2603007C2 |

| ПАССИВНЫЙ АДСОРБЕНТ NOx, СОДЕРЖАЩИЙ БЛАГОРОДНЫЙ МЕТАЛЛ И МЕЛКОПОРИСТОЕ МОЛЕКУЛЯРНОЕ СИТО | 2014 |

|

RU2675905C1 |

| ЗОНИРОВАННЫЙ КАТАЛИЗАТОР РАЗЛОЖЕНИЯ АММИАКА ДЛЯ ПРИМЕНЕНИЯ В ГАЗОВЫХ ТУРБИНАХ | 2016 |

|

RU2742183C1 |

Изобретение относится к катализатору разложения озона для снаряжения авиационных конвертеров, изготовленного из гофрированной алюминиевой фольги с алюмосиликатным покрытием, которое импрегнировано оксидами переходных металлов с добавками благородных металлов или их оксидов, при этом указанное алюмосиликатное покрытие формируется путем микроплазменной обработки подложки, изготовленной из вентильного металла. Технический результат заключается в достижении высоких степеней разложения озона при пониженных температурах и уменьшении загрузки благородного металла. 2 н. и 15 з.п. ф-лы, 3 ил., 2 табл., 3 пр.

1. Катализатор разложения озона на металлической подложке с пористым алюмосиликатным покрытием, импрегнированным оксидами переходных металлов с добавками благородных металлов или их оксидов, отличающийся тем, что указанное алюмосиликатное покрытие формируется путем микроплазменной обработки подложки, изготовленной из вентильного металла.

2. Катализатор по п.1, отличающийся тем, что в качестве вентильного металла выбран алюминий.

3. Катализатор по п.2, отличающийся тем, что переходной металл является марганцем.

4. Катализатор по п.3, отличающийся тем, что благородный металл выбран из группы, включающей палладий, рутений и серебро.

5. Катализатор по п.4, отличающийся тем, что массовое соотношение марганец: благородный металл в покрытии находится в пределах 40:1-10:1.

6. Катализатор по п.5, отличающийся тем, что загрузка оксида марганца составляет 2-20% от массы носителя (алюмосиликатного покрытия).

7. Способ приготовления катализатора по п.1, включающий нанесение алюмосиликатного покрытия на алюминиевую подложку, пропитку покрытия раствором, содержащим соединения переходных и благородных металлов, сушку и термообработку, отличающийся тем, что алюмосиликатное покрытие наносят на алюминиевую подложку путем микроплазменной обработки.

8. Способ приготовления катализатора по п.7, отличающийся тем, что микроплазменная обработка подложек проводится в водном электролите, содержащем гидроксиды и силикаты щелочных металлов.

9. Способ приготовления катализатора по п.8, отличающийся тем, что электролит для микроплазменной обработки содержит гидроксид калия в диапазоне концентраций 0,2-2 моль/л и силикат натрия в диапазоне концентраций 0,2-2 моль/л.

10. Способ приготовления катализатора по п.9, отличающийся тем, что для приготовления электролита используют силикат натрия с силикатным модулем в пределах 3,0-3,2.

11. Способ приготовления катализатора по п.10, отличающийся тем, что микроплазменную обработку ведут при пропускании через покрываемую подложку переменного тока частотой 50 герц, причем заданная плотность тока составляет 0,02-0,4 А/см2.

12. Способ приготовления катализатора по п.11, отличающийся тем, что ток через покрываемую подложку пропускают периодически по режиму: «включено» 3 -

8 секунд, «выключено» 1-3 секунды, а общее время обработки подложки составляет 3300-4200 секунд.

13. Способ приготовления катализатора по п.12, отличающийся тем, что импрегнирование пористого носителя на подложке включает стадию пропитки водно-спиртовым раствором, содержащим нитраты переходных металлов с добавками соединений благородных металлов.

14. Способ приготовления катализатора по п.13, отличающийся тем, что водно-спиртовой раствор содержит этиловый или изопропиловый спирт в концентрации 60-85 объемных процентов.

15. Способ приготовления катализатора по п.14, отличающийся тем, что пропитанная подложка с носителем подвергается сушке на воздухе и термообработке.

16. Способ приготовления катализатора по п.15, отличающийся тем, что сушку проводят при температуре 40-80°C в течение 10-24 часов, а термообработку - при температуре 300-330°C в течение 1-2 часов.

17. Способ приготовления катализатора по п.16, отличающийся тем, что приготовленный катализатор дополнительно подвергают состариванию путем термообработки в атмосфере воздуха при температуре 130-150°C в течение 24-48 часов.

| US 0005620672 A1, 15.04.1997 | |||

| МАТЕРИАЛ С КАТАЛИТИЧЕСКОЙ АКТИВНОСТЬЮ ДЛЯ РАЗЛОЖЕНИЯ ОЗОНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2411992C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНЫХ КАТАЛИТИЧЕСКИ АКТИВНЫХ СЛОЕВ И КАТАЛИТИЧЕСКИ АКТИВНЫЙ МАТЕРИАЛ, ПОЛУЧЕННЫЙ ДАННЫМ СПОСОБОМ | 1998 |

|

RU2152255C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНЫХ КАТАЛИЗАТОРОВ | 2003 |

|

RU2241541C1 |

| US 20100152032 A1, 17.06.2010 | |||

Авторы

Даты

2014-12-27—Публикация

2013-06-26—Подача