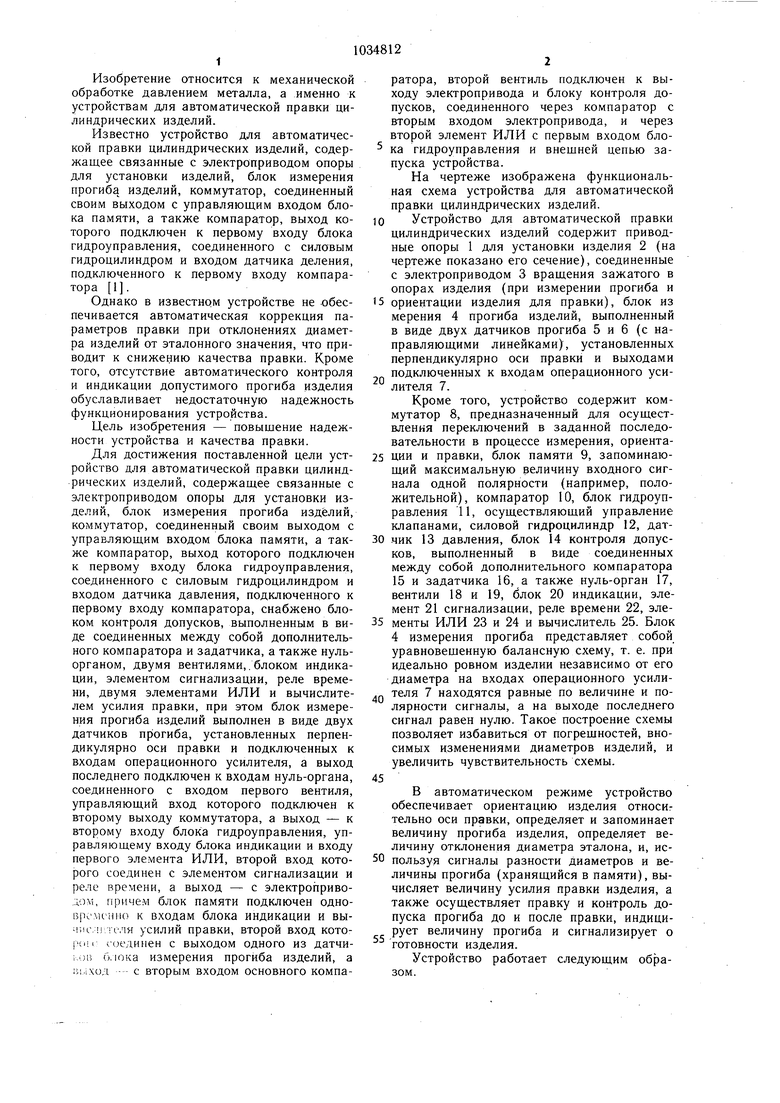

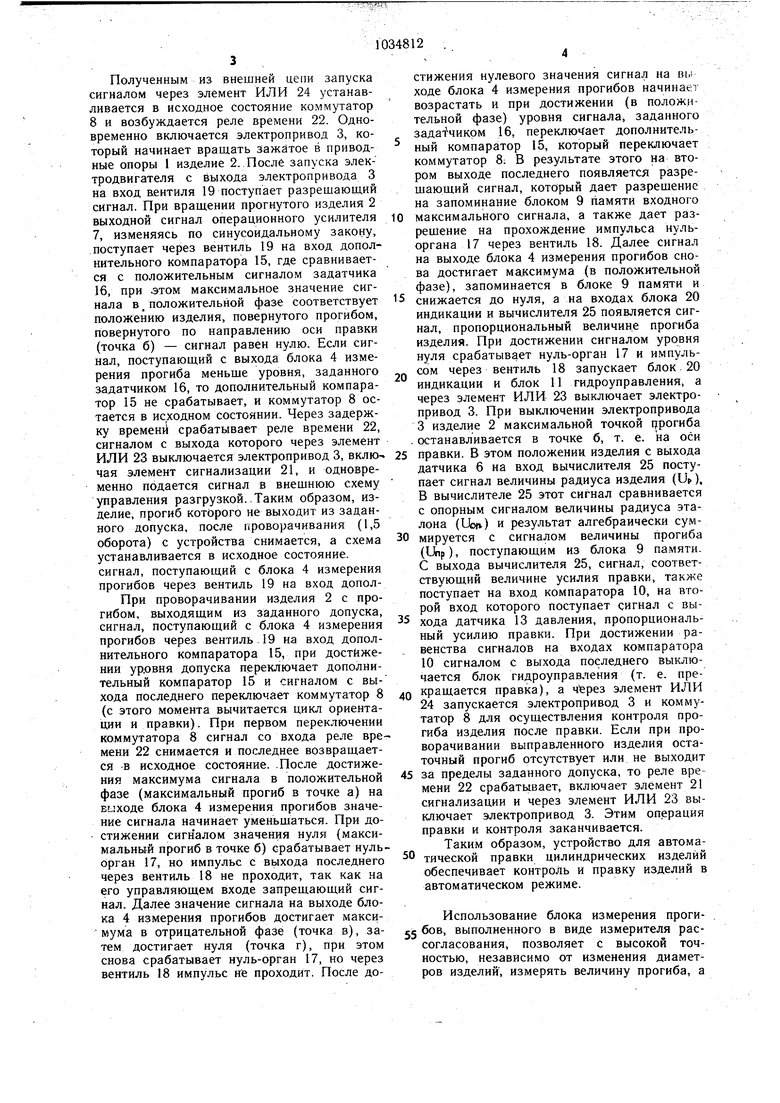

Изобретение относится к механической обработке давлением металла, а именно к устройствам для автоматической правки цилиндрических изделий. Известно устройство для автоматической правки цилиндрических изделий, содержащее связанные с электроприводом опоры для установки изделий, блок измерения прогиба изделий, коммутатор, соединенный своим выходом с управляющим входом блока памяти, а также компаратор, выход которого подключен к первому входу блока гидроуправления, соединенного с силовым гидроцилиндром и входом датчика деления, подключенного к первому входу компаратора 1. Однако в известном устройстве не обеспечивается автоматическая коррекция параметров правки при отклонениях диаметра изделий от эталонного значения, что приводит к снижению качества правки. Кроме того, отсутствие автоматического контроля и индикации допустимого прогиба изделия обуславливает недостаточную надежность функционирования устройства. Цель изобретения - повышение надежности устройства и качества правки. Для достижения поставленной цели устройство для автоматической правки цилиндрических изделий, содержащее связанные с электроприводом опоры для установки изделий, блок измерения прогиба изделий, коммутатор, соединенный своим выходом с управляющим входом блока памяти, а также компаратор, выход которого подключен к первому входу блока гидроуправления, соединенного с силовым гидроцилиндром и входом датчика давления, подключенного к первому входу компаратора, снабжено блоком контроля допусков, выполненным в виде соединенных между собой дополнительного компаратора и задатчика, а также нульорганом, двумя вентилями,.блоком индикации, элементом сигнализации, реле времени, двумя элементами ИЛИ и вычислителем усилия правки, при этом блок измерения прогиба изделий выполнен в виде двух датчиков прогиба, установленных перпендикулярно оси правки и подключенных к входам операционного усилителя, а выход последнего подключен к входам нуль-органа, соединенного с входом первого вентиля, управляющий вход которого подключен к второму выходу коммутатора, а выход - к второму входу блока гидроуправления, управляющему входу блока индикации и входу первого элемента ИЛИ, второй вход которого соединен с элементом сигнализации и реле времени, а выход - с электроприводом, причем блок памяти подключен одновременно к входам блока индикации и выMitc.ii,iе.чя усилий правки, второй вход котоjxiii (.-(единен с выходом одного из датчиij.iii блока измерения прогиба изделий, а .1ход - - с вторым входом основного компаратора, второй вентиль подключен к выходу электропривода и блоку контроля допусков, соединенного через компаратор с вторым входом электропривода, и через второй элемент ИЛИ с первым входом блока гидроуправления и внещней цепью запуска устройства. На чертеже изображена функциональная схема устройства для автоматической правки цилиндрических изделий. Устройство для автоматической правки цилиндрических изделий содержит приводные опоры 1 для установки изделия 2 (на чертеже показано его сечение), соединенные с электроприводом 3 вращения зажатого в опорах изделия (при измерении прогиба и ориентации изделия для правки), блок из мерения 4 прогиба изделий, выполненный в виде двух датчиков прогиба 5 и 6 (с направляющими линейками), установленных перпендикулярно оси правки и выходами подключенных к входам операционного усилителя 7. Кроме того, устройство содержит коммутатор 8, предназначенный для осуществления переключений в заданной последовательности в процессе измерения, ориентаЦии и правки, блок памяти 9, запоминающии максимальную величину входного сигнала одной полярности (например, положительной), компаратор 10, блок гидроуправления 11, осуществляющий управление клапанами, силовой гидроцилиндр 12, датчик 13 давления, блок 14 контроля допусков, выполненный в виде соединенных между собой дополнительного компаратора 15 и задатчика 16, а также нуль-орган 17, вентили 18 и 19, блок 20 индикации, элемент 21 сигнализации, реле времени 22, элементы ИЛИ 23 и 24 и вычислитель 25. Блок 4 измерения прогиба представляет собой уравновещенную балансную схему, т. е. при идеально ровном изделии независимо от его диаметра на входах операционного усилителя 7 находятся равные по величине и полярности сигналы, а на выходе последнего сигнал равен нулю. Такое построение схемы позволяет избавиться от погрещностей, вносимых изменениями диаметров изделий, и увеличить чувствительность схемы. В автоматическом режиме устройство обеспечивает ориентацию изделия относиг тельно оси правки, определяет и запоминает величину прогиба изделия, определяет величину отклонения диаметра эталона, и, используя сигналы разности Диаметров и величины прогиба (хранящийся в памяти), вычисляет величину усилия правки изделия, а также осуществляет правку и контроль допуска прогиба до и после правки, индицирует величину прогиба и сигнализирует о готовности изделия. Устройство работает следующим образом. Полученным из внешней цепи запуска сигналом через элемент ИЛИ 24 устанавливается в исходное состояние коммутатор 8 и возбуждается реле времени 22. Одновременно включается электропривод 3, который начинает вращать зажатое в приводные опоры 1 изделие 2. Послб запуска электродвигателя с выхода электропривода 3 на вход вентиля 19 поступает разрешающий сигнал. При вращении прогнутого изделия 2 выходной сигнал операционного усилителя 7, изменяясь по синусоидальному закону, поступает через вентиль 19 на вход дополнительного компаратора 15, где сравнивается с положительным сигналом задатчика 16, при этом максимальное значение сигнала в положительной фазе соответствует положению изделия, повернутого прогибом, повернутого по направлению оси правки (точка б) - сигнал равен нулю. Если сигнал, поступающий с выхода блока 4 измерения прогиба меньще уровня, заданного задатчиком 16, то дополнительный компаратор 15 не срабатывает, и коммутатор 8 остается в ис,ходном состоянии. Через задержку времени срабатывает реле времени 22, сигналом с выхода которого через элемент ИЛИ 23 выключается электропривод 3, включая элемент сигнализации 21, и одновременно подается сигнал в внешнюю схему управления разгрузкой..Таким образом, изделие, прогиб которого не выходит из заданного допуска, после гфоворачивания (1,5 оборота) с устройства снимается, а схема устанавливается в исходное состояние, сигнал, поступающий с блока 4 измерения прогибов через вентиль 19 на вход дополПри проворачивании изделия 2 с прогибом, выходящим из заданного допуска, сигнал, поступающий с блока 4 измерения прогибов через вентиль.19 на вход дополнительного компаратора 15, при достижении ур.овня допуска переключает дополнительный компаратор 15 и сигналом с выхода последнего переключает коммутатор 8 (с этого момента вычитается цикл ориентации и правки). При первом переключении коммутатора 8 сигнал со входа реле времени 22 снимается и последнее возвращается .в исходное состояние. .После достижения максимума сигнала в положительной фазе (максимальный прогиб в точке а) на выходе блока 4 измерения прогибов значение сигнала начинает уменьщаться. При достижении сигналом значения нуля (максимальный прогиб в точке б) срабатывает нульорган 17, но импульс с выхода последнего через вентиль 18 не проходит, так как на его управляющем входе запрещающий сигнал. Далее значение сигнала на выходе блока 4 измерения прогибов достигает максимума в отрицательной фазе (точка в), затем достигает нуля (точка г), при этом снова срабатывает нуль-орган 17, но через вентиль 18 импульс не проходит. После достижения нулевого значения сигнал на вы ходе блока 4 измерения прогибов начинает возрастать и при достижении (в положительной фазе) уровня сигнала, заданного задатчиком 16, переключает дополнительный компаратор 15, который переключает коммутатор 8; В результате этого на втором выходе последнего появляется разрешающий сигнал, который дает разрешение на запоминание блоком 9 памяти входного максимального сигнала, а также дает разрешение на прохождение импульса нульоргана 17 через вентиль 18. Далее сигнал на выходе блока 4 измерения прогибов снова достигает максимума (в положительной фазе), запоминается в блоке 9 памяти и снижается до нуля, а на входах блока 20 индикации и вычислителя 25 появляется сигнал, пропорциональный величине прогиба изделия. При достижении сигналом уровня нуля срабатывает нуль-орган 17 и импульсом через вентилъ 18 запускает блок 20 индикации и блок 11 гидроуправления, а через элемент ИЛИ 23 выключает электропривод 3. При выключении электропривода 3 изделие 2 максимальной точкой 1 рогиба останавливается в точке б, т. е. на оси правки. В этом положении изделия с выхода датчика 6 на вход вычислителя 25 поступает сигнал величины радиуса изделия (Up), В вычислителе 25 этот сигнал сравнивается с опорным сигналом величины радиуса эталона (Uo)) и результат алгебраически суммируется с сигналом величины прогиба (Uip), поступающим из блока 9 памяти. С выхода вычислителя 25, сигнал, соответствующий величине усилия правки, также поступает на вход компаратора 10, на второй вход которого поступает сигнал с выхода датчика 13 давления, пропорциональный усилию правки. При достижении равенства сигналов на входах компаратора 10 сигналом с выхода последнего выключается блок гидроуправления (т. е. прекращается правка), а ч)ерез элемент ИЛИ 24 запускается электропривод 3 и коммутатор 8 для осуществления контроля прогиба изделия после правки. Если при проворачивании выправленного изделия остаточный прогиб отсутствует или не выходит за пределы заданного допуска, то реле времени 22 срабатывает, включает элемент 21 сигнализации и через элемент ИЛИ 23 выключает электропривод 3. Этим операция правки и контроля заканчивается. Таким образом, устройство для автоматической правки цилиндрических изделий обеспечивает контроль и правку изделий в автоматическом режиме. Использование блока измерения прогибов, выполненного в виде измерителя рассогласования, позволяет с высокой точностью, независимо от изменения диаметров изделий, измерять величину прогиба, а

использование вычислителя повышает точность определения усилия правки.

Введение в схему устройства блока контроля допусков обеспечивает нормальное

функционирование системы управления правкой в автоматическом режиме работы.

Эффективность использования предлагаемого устройства достигается за счет повышения его надежности и качества правки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления агрегатом правки цилиндрических изделий | 1981 |

|

SU1074621A1 |

| Устройство активного контроля и управления для круглошлифовальных станков | 1987 |

|

SU1585129A1 |

| Система управления гидроагрегатом правки цилиндрических заготовок | 1981 |

|

SU1009555A1 |

| Устройство для управления мощностью турбоагрегата | 1985 |

|

SU1359438A2 |

| АВТОМАТИЗИРОВАННОЕ УСТРОЙСТВО КОНТРОЛЯ И ДИАГНОСТИРОВАНИЯ РАДИОЭЛЕКТРОННЫХ ИЗДЕЛИЙ | 1998 |

|

RU2174699C2 |

| Устройство для автоматического контроля герметичности | 1989 |

|

SU1728697A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ ИЗДЕЛИЯ | 1992 |

|

RU2011163C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ ОЦЕНКИ И РЕГУЛИРОВАНИЯ ПОТРЕБНОЙ МОЩНОСТИ ТЯГОВЫХ ЭЛЕКТРОДВИГАТЕЛЕЙ ГОРОДСКОГО ЭЛЕКТРОТРАНСПОРТА | 2005 |

|

RU2292273C1 |

| Устройство для контроля параметров | 1985 |

|

SU1291930A1 |

| Устройство для контроля и управления технологическими процессами испытаний и тренировки фотоэлектронных умножителей | 1988 |

|

SU1517041A1 |

УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ ПРАВКИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ, содержащее связанные с электроприводом опоры для установки изделий, блок измерения прогиба изделий, коммутатор, соединенный своим выходом с управляющим входом блока памяти, а также компаратор, выход которого подключен к первому входу блока гидроуправления, соединенного с силовым гидроцилиндром и входом датчика давления, подключенного к первому входу компаратора, отличающееся тем, что, с целью повышения надежности работы и качества правки, оно снабжено блоком контроля допусков, выполненным в виде соединенных между собой дополнительного компаратора и задатчика, а также нульорганом, двумя вентилями, блоком индикации, элементом сигнализации, реле времени, двумя элементами ИЛИ и вычислителем усилия правки, при этом блок измерения прогиба изделий выполнен в виде двух датчиков прогиба, установленных перпендикулярно оСи правки и подключенных к входам операционного усилителя, а выход последнего подключен к входам нуль-органа, соединенного с входом первого вентиля, управляющий вход которого подключен к второму выходу коммутатора, а выход - к второму входу блока гидроуправления, управляющему входу блока индикации и входу первого элемента ИЛИ, второй вход которого соединен с элементом сигнализас В ции и реле времени, а выход - с электроприводом, причем блок памяти подключен (Л одновременно к входам блока индикации и вычислителя усилия правки, второй вход которого соединен с выходом одного из датчиков блока измерения прогиба, а выход - с вторым входом основного компаратора, второй вентиль подключен к выходу электропривода и блоку контроля допусков, соединенного через компаратор с вторым входом электропривода и через второй элемент ИЛИ 00 с первым входом блока гидроуправления 4 и внешней цепью запуска устройства. СХ)

Q cxefii/ ynpa /ienaff joa s t/a/iot/

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-08-15—Публикация

1982-03-01—Подача