2. Система по п. 1, отличающаяся тем, что преобразователь кодированных сигналов угла поворота выполнен в виде соединенных последовательно первого фильтра помех, узла прекращения счета, счетного блока, схемы совпадения и инвертора, выход которого подключен к блоку автоматики, а также второго фильтра помех, вход которого связан с нулевой шиной питания, а выход соединен с счетным блоком.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления гидроагрегатом правки цилиндрических заготовок | 1981 |

|

SU1009555A1 |

| Система управления правильнымАгРЕгАТОМ | 1978 |

|

SU804070A2 |

| Система управления правильным агрегатом | 1977 |

|

SU733775A1 |

| Система управления правильным агрегатом | 1974 |

|

SU550195A1 |

| Устройство для правки цилиндрических изделий | 1975 |

|

SU556867A1 |

| Устройство для правки цилиндрических изделий | 1973 |

|

SU442870A1 |

| Устройство для правки цилиндрических изделий | 1976 |

|

SU880552A1 |

| Система управления процессом правки цилиндрических изделий | 1977 |

|

SU660024A1 |

| Устройство контроля деформации заготовки при гибке профилей с растяжением | 1979 |

|

SU863068A1 |

| Устройство для автоматической правки цилиндрических изделий | 1982 |

|

SU1034812A1 |

1. СИСТЕМА УПРАВЛЕНИЯ АГРЕГАТОМ ПРАВКИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ с силовым органом в виде гидроцилиндра и электродвигателем привода вала механизма.вращения заготовки, содержащая соединенные последовательно блок; автоматики и блок управления в виде фазового коммутатора, устройство для измеЬМБ JiMi rjds рения величины прогиба изделия в виде датчика, щупа и преобразователя, а также задатчик усилия правки в виде соединенных последовательно порогового логического элемента и чувствительного двухпозиционного индикатора с реле, датчик усилий изгиба штока гидроцилиндра в виде тензомоста и тензоусилителя, соединенного с блоком определения соотношения усилия правки, перемещения и усилия изгиба штока гидроцилиндра, отличающаяся тем, что, с целью повышения качества правки, она снабжена преобразователем кодированных сигналов угла поворота упомянутого вала, бесконтактным датчиком угла Тюворота с кодирующим диском, закрепленным на этом валу, и блоком питания бесконтактного датi чика, причем входы последнего подключены к блоку питания, а выход - к блоку опреW деления соотношения усилия правки, перемещения и усилия изгиба штока гидроцилиндра. О5 t43

Изобрет ёние относится к машиностроению, в частности к конструкции, оборудования для обработки давлением.

Известна система управления агрегатом правки цилиндрических изделий с силовым органом в виде гидроцилиндра и электродвигателем привода вала механизма вращения заготовки, содержащая соединенные последовательно блок автоматики и блок управления в виде фазового коммутатора, устройство для измерения величины прогиба изделия в виде датчика, щупа и преобразователя, а также задатчик усилия правки в виде соединенных последовательно порогового логического элемента и чувствительного двухпозиционного индикатора с реле, датчик усилий изгиба щтока гидроцилиндра в виде теизомоста и тензоусилителя, соединенного с блоком определения соотнощения усилия правки, перемещения и усилия изгиба штока гидроцилиндра 1.

Недостатком известной системы является невысокая точность правки из-за отсутствия контроля и компенсации смещения экстремальной точки прогиба.

Цель изобретения - повышение точное ти правки.

Поставленная цель достигается тем, что система управления агрегатом правки цилиндрических изделий с силовым органом в виде гидроцилиндра и электродвигателем привода вала мехаиизма вращения заготовки, содержащая соединенные после довательно блок автоматики и блок управления в виде фазового коммутатора, устройство для измерения величины про гиба изделия в виде датчика, щупа и преобразователя, а также задатчик усилия правки в виде соединенных последовательно порогового логического элемента и чувствительного, двухпозиционного индикатора с .реле, датчик усилий изгиба штока гидроцилиндра в виде тензомоста и тензо усилителя, соединенного с блоком определения соотношения ..усилия правки, перемещения и усилия изгиба штока гидроцилиндра, снабжена преобразователем кодированных сигналов угла поворота упомянутого вала, бесконтактным датчиком угла поворота с кодирующим диском, закрепленным на этом валу, и блоком питания бесконтактного датчика, причем входы послед него подключены к блоку питания, а выход к блоку определения соотношения усилия

правки, перемещения и усилия изгиба штока гидроцилиндра.

Кроме того, преобразователь кодированных сигналов угла поворота выполнен в виде соединенных последовательно цервого

фильтра помех, узла прекращения счета, счетного блока, схемы совпадения и инвертора, выход которого подключен к блоку автоматики, а также второго фильтра помех, вход которого связан с нулевой шиной питания, а выход соединен с счетным

блоком.

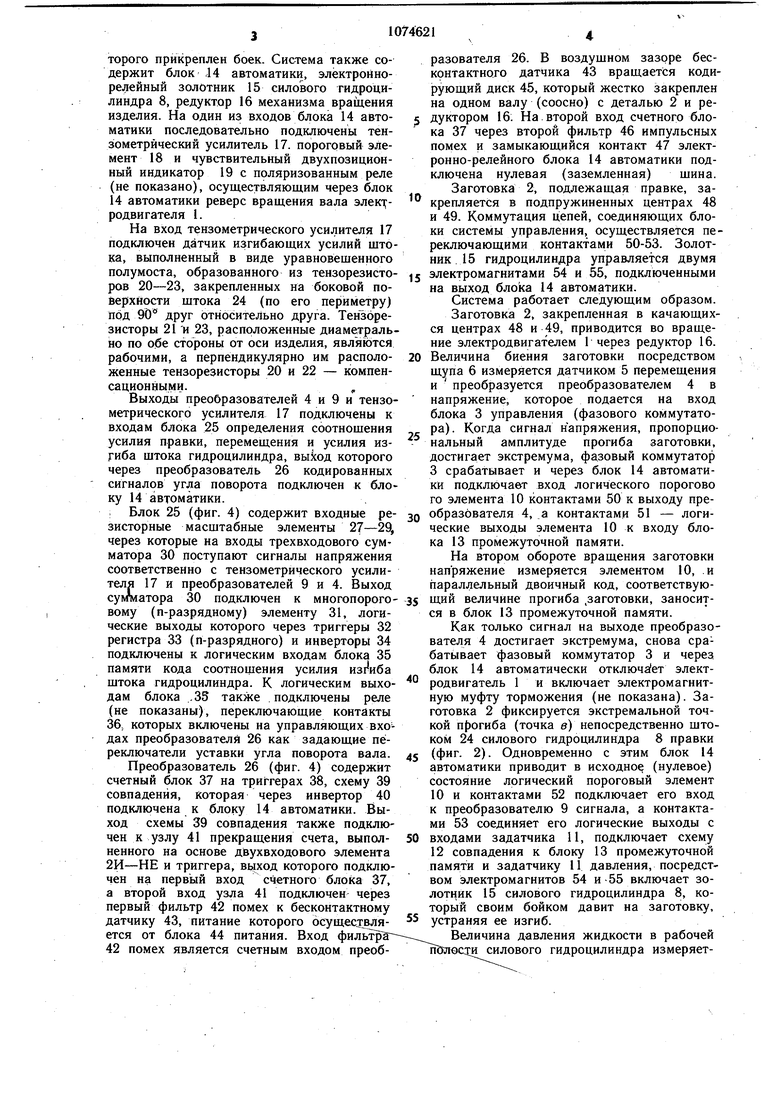

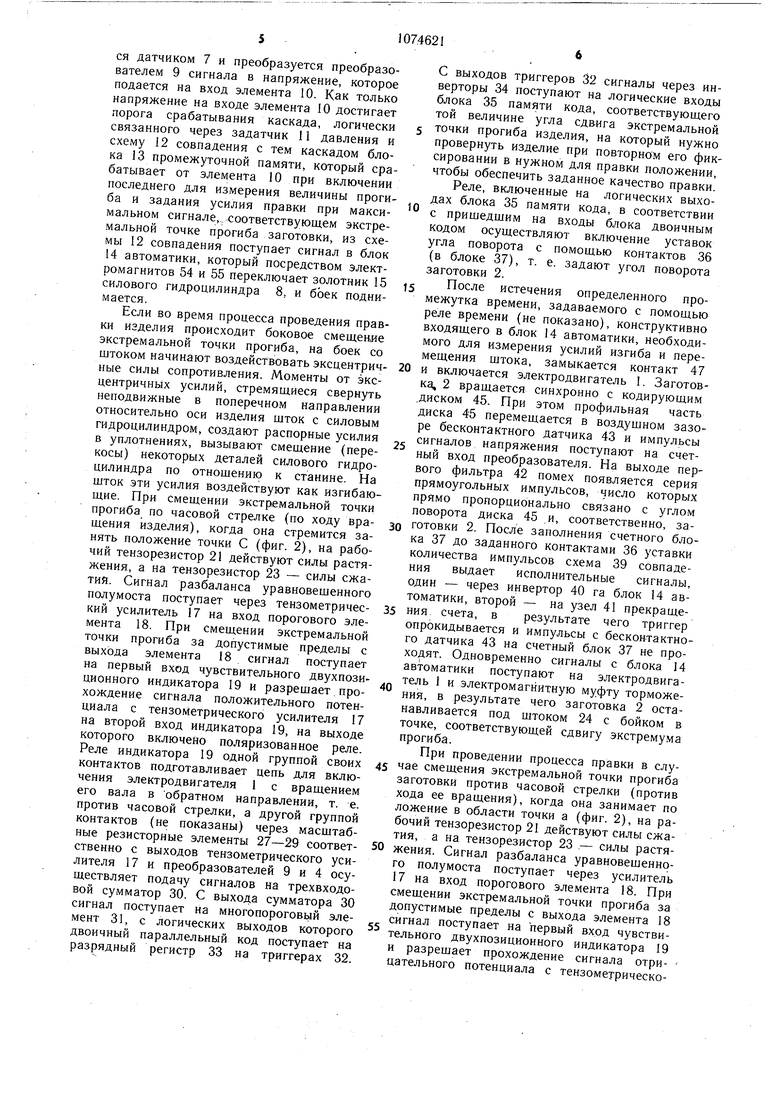

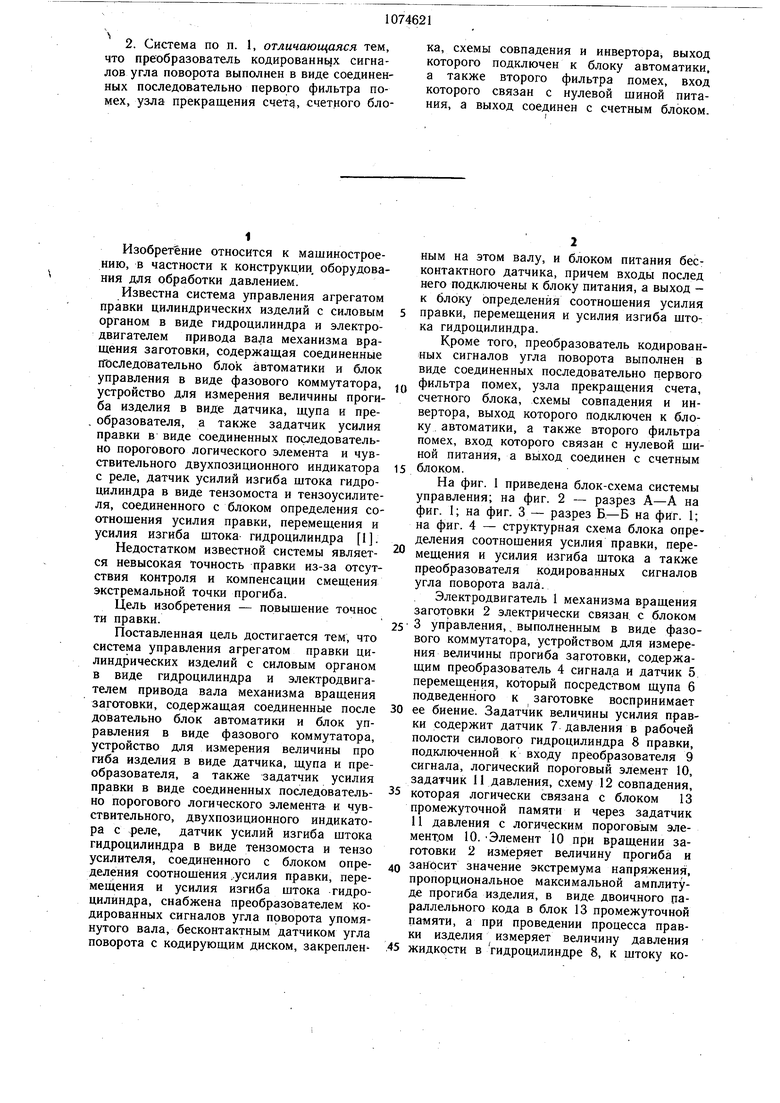

На фиг. 1 приведеиа блок-схема системы управления; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б.-Б на фиг. 1; на фиг. 4 - структурная схема блока определения соотношения усилия правки, перемещения и усилия изгиба штока а также преобразователя кодированных сигналов угла поворота вала.

Электродвигатель 1 механизма вращения заготовки 2 электрически связан, с блоком

3 управления,, выполненным в виде фазового коммутатора, устройством для измерения величины прогиба заготовки, содержащим преобразователь 4 сигнал.а и датчик 5 перемещения, который посредством щупа 6 подведенного к заготовке воспринимает

ее биение. Задатчик величины усилия правки содержит датчик 7 давления в рабочей полости силового гидроцилиндра 8 правки, подключенной к входу преобразователя 9 сигнала, логический пороговый элемент 10, задатчик 11 давления, схему 12 совпадения,

которая логически связана с блоком 13 промежуточной памяти и через задатчик 11 давления с логическим пороговым элементом 10. Элемент 10 при вращении заготовки 2 измеряет величину прогиба и

заносит значение экстремума напряжения, пропорциональное максимальной амплитуде прогиба изделия, в виде двоичного параллельного кода в блок 13 промежуточной памяти, а при проведении процесса правки изделия измеряет величину давления

жидкости в гидроцилиндре 8, к штоку которого прикреплен боек. Система также содержит блок .14 автоматики, элёктронноре ейный золотник 15 силового гидроцилиндра 8, редуктор 16 механизма вращения изделия. На один из входов блока 14 автоматики последовательно подключены тензометрйческий усилитель 17. пороговый элемент 18 и чувствительный двухпозиционный индикатор 19 с поляризованным реле (не показано), осуществляющим через блок 14 автоматики реверс вращения вала элек родвигателя 1.

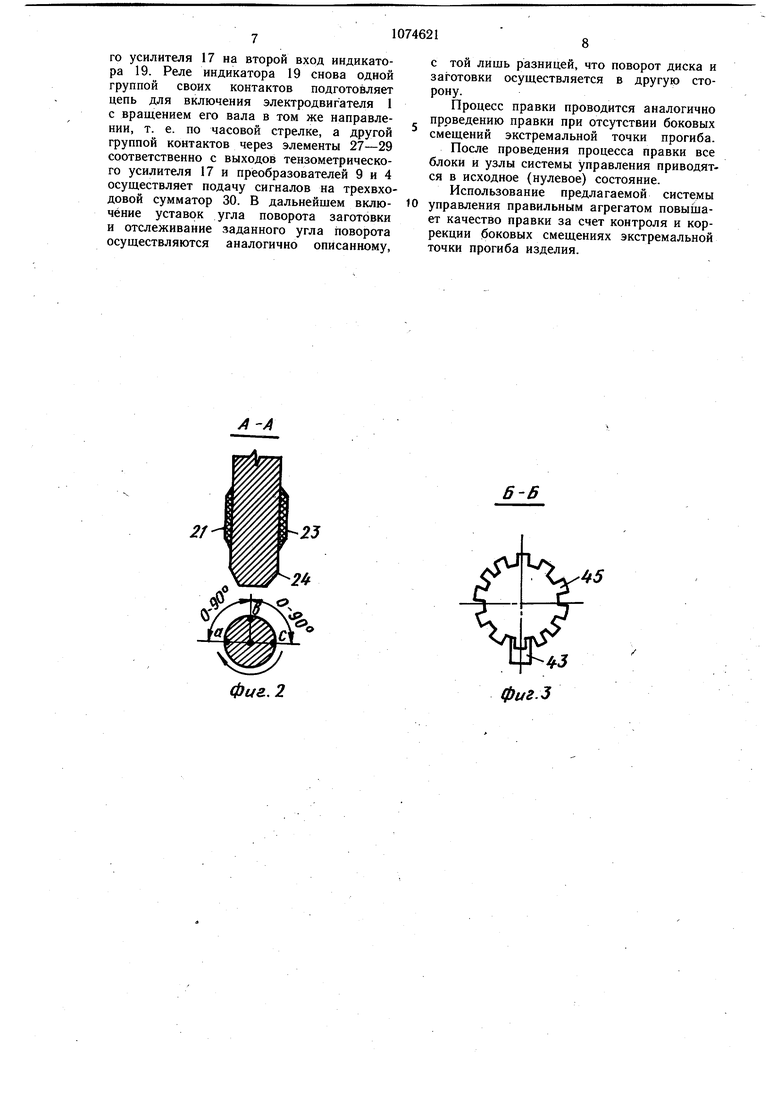

На вход тензометрического усилителя 17 подключен датчик изгибающих усилий щтока, выполненный в виде уравновещенного полумоста, образованного нз тензорезисторов 20-23, закрепленных на боковой поверхности щтока 24 (по его периметру) под 90 друг относительно друга. Тензорезисторы 21 и 23, расположенные диаметрально по обе стороны от оси изделия, являются рабочими, а перпендикулярно им расположенные тензорезисторы 20 и 22 - компенсационными.,

Выходы преобразователей 4 и 9 и тензометрического усилителя 17 подключены к входам блока 25 определения соотношения усилия правки, перемещения и усилия изгиба щтока гидроцилнндра, которого через преобразователь 26 кодированных сигналов угла поворота подключен к блоку 14 автоматики.

Блок 25 (фиг. 4) содержит входные резисторные масщтабные элементы 27-29, через которые на входы трехвходового сумматора 30 поступают сигналы напряжения соответственно с тензометрического усилителя 17 и преобразователей 9 и 4. Выход сулгматора 30 подключен к многопороговому (п-разрядному) элементу 31, логические выходы которого через триггеры 32 регистра 33 (п-разрядного) и инверторы 34 подключены к логическим входам блока 35 памяти кода соотнощения усилия штока гидроцилиндра. К логическим выходам блока ..35 также .подключены реле (не показаны), переключающие контакты 36. которых включены на управляющих входах преобразователя 26 как задающие переключатели уставки угла поворота вала.

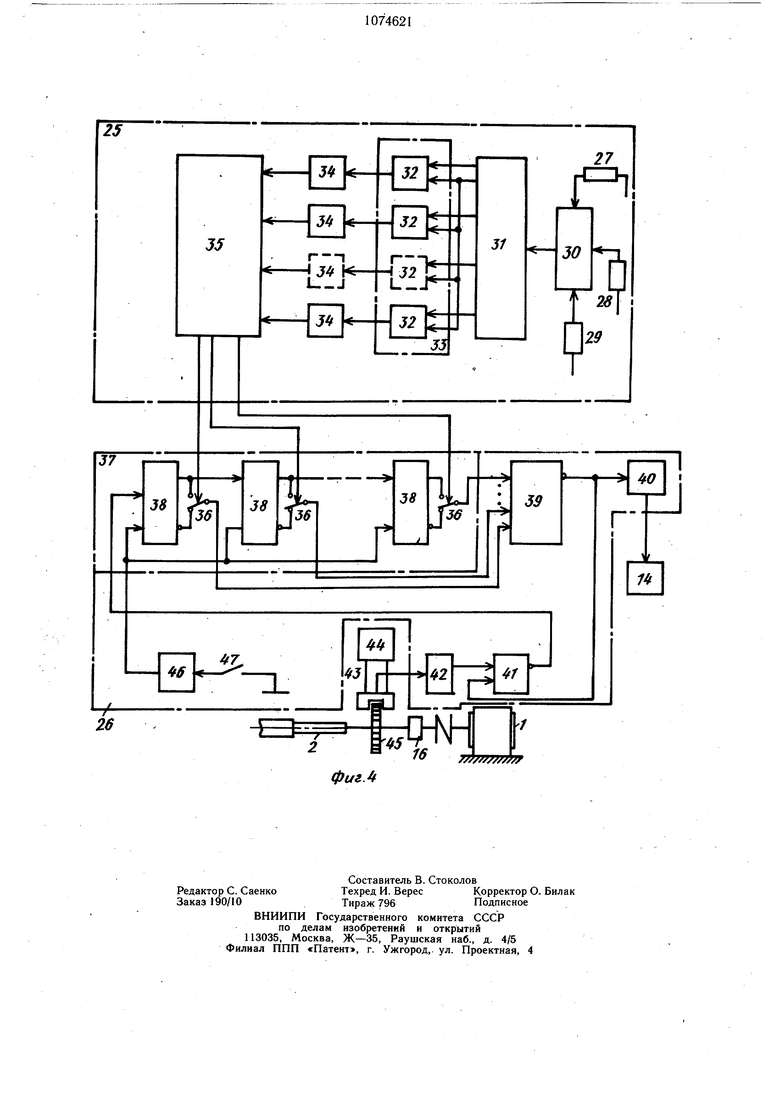

Преобразователь 26 (фиг. 4) содержит счетный блок 37 на триггерах 38, схему 39 совпадения, которая через инвертор 40 подключена к блоку 14 автоматики. Выход схемы 39 совпадения также подключен к узлу 41 прекращения счета, выполненного на основе двухвходового элемента 2И-НЕ и триггера, вь1ход которого подключен на первый вход счетного блока 37, а второй вход узла 41 подключен через первый фильтр 42 помех к бесконтактному датчику 43, питание которого осуществляется от блока 44 питания. Вход фильтр 42 помех является счетным входом преобразователя 26. В воздущном зазоре бесконтактного датчика 43 вращается кодирующий диск 45, который жестко закреплен на одном валу (соосно) с деталью 2 и ре5 дуктором 16: На второй вход счетного блока 37 через второй фильтр 46 импульсных помех и замыкающийся контакт 47 электронно-релейного блока 14 автоматики подключена нулевая (заземленная) шина. Заготовка 2, подлежащая правке, за крепляется в подпружиненных центрах 48 и 49. Коммутация ц;епей, соединяющих блоки системы управления, осуществляется переключающими контактами 50-53. Золотник. 15 гндроцилиндра управляется двумя

5 электромагнитами 54 н 55, подключенными на выход блока 14 автоматики.

Система работает следующим образом. Заготовка 2, закрепленная в качающихся центрах 48 и 49, приводится во вращение электродвигателем 1 через редуктор 16.

0 Величина биения заготовки посредством щупа 6 измеряется датчиком 5 перемещения и преобразуется преобразователем 4 в напряжение, которое подается на вход блока 3 управления (фазового коммутатора). Когда сигнал напряжения, пропорциональный амплитуде прогиба заготовки, достигает экстремума, фазовый коммутатор 3 срабатывает и через блок 14 автоматики подключает вход логического порогово го элемента 10 контактами 50 к выходу пре0 образователя 4, а контактами 51 - логические выходы элемента 10 к входу блока 13 промежуточной памяти.

На втором обороте вращения заготовки напряжение измеряется элементом 10, и параллельный двоичный код, соответствующий величине прогиба .заготовки, заносится в блок 13 промежуточной памяти.

Как только сигнал на выходе преобразователя 4 достигает экстремума, снова срабатывает фазовый коммутатор 3 и через блок 14 автоматически отключает электродвигатель 1 и включает электромагнитную муфту торможения (не показана). Заготовка 2 фиксируется экстремальной точкой п()огиба (точка в) непосредственно штоком 24 силового гидроцилиндра 8 правки

5 (фиг. 2). Одновременно с этим блок 14 автоматики приводит в исходное (нулевое) состояние логический пороговый элемент 10 и контактами 52 подключает его вход к преобразователю 9 сигнала, а контактами 53 соединяет его логические выходы с

0 входами задатчика 11, подключает схему 12 совпадения к блоку 13 промежуточной памяти и задатчику 11 давления, посредством электромагнитов 54 и-55 включает золотник 15 силового гидроцилиндра 8, который своим бойком давит на заготовку,

5 устраняя ее изгиб.

Величина давления жидкости в рабочей И силового гндроцилиндра измеряется датчиком 7 и преобразуется преобразователем 9 сигнала в напряжение, которое подается на вход элемента 10. Как только напряжение на входе элемента 10 достигает порога срабатывания каскада, логически связанного через задатчик 11 давления и схему 12 совпадения с тем каскадом блока 13 промежуточной памяти, который срабатывает от элемента 10 при включении последнего для измерения величины прогиба и задания усилия правки при максимальном сигнале,, соответствующем экстремальной точке прогиба заготовки, из схемы 12 совпадения поступает сигнал в блок 14 автоматики, который посредством электромагнитов 54 и 55 переключает золотник 15 силового гидроцилиндра 8, и боек поднимается.

Если во время процесса проведения правки изделия происходит боковое смещение экстремальной точки прогиба, на боек со штоком начинают воздействовать эксцентричные силы сопротивления. Моменты от эксцентричных усилий, стремящиеся свернуть неподвижные в поперечном направлении относительно оси изделия шток с силовым гидроцилиндром, создают распорные усилия в уплотнениях, вызывают смещение (перекосы) некоторых деталей силового гидроцилиндра по отношению к станине. На щток эти усилия воздействуют как изгибающие. При смещении экстремальной точки прогиба по часовой стрелке (по ходу вращения изделия), когда она стремится занять положение точки С (фиг. 2), на рабочий тензорезистор 21 действуют силы растяжения, а на тензорезистор 23 - силы сжатия. Сигнал разбаланса уравновешенного полумоста поступает через тензометрический усилитель 17 на вход порогового элемента 18. При смещении экстремальной точки прогиба за допустимые пределы с выхода элемента 18 сигнал поступает на первый вход чувствительного двухпозиционного индикатора 19 и разрещает, прохождение сигнала положительного потенциала с тензоМетрического усилителя 17 на второй вход индикатора 19, на выходе которого включено поляризованное реле. Реле индикатора 19 одной группой своих контактов подготавливает цепь для включения электродвигателя 1 с вращением его вала в обратном направлении, т. е. против часовой стрелки, а другой группой контактов (не показаны) через масштабные резисторные элементы 27-29 соответственно с выходов тензометрического усилителя 17 и преобразователей 9 и 4 осуществляет подачу сигналов на трехвходовой сумматор 30. С выхода сумматора 30 сигнал поступает на многопороговьш элемент 31, с логических выходов которого двоичный параллельный код поступает на разрядный регистр 33 на триггерах 32.

С выходов триггеров 32 сигналы через инверторы 34 поступают на логические входы блока 35 памяти кода, соответствующего той величине угла сдвига экстремальной 5 точки прогиба изделия, на который нужно провернуть изделие при повторном его фиксировании в нужном для правки положении, чтобы обеспечить заданное качество правки. Реле, включенные на логических выходах блока 35 памяти кода, в соответствии

с пришедшим на входы блока двоичным кодом осуществляют включение уставок угла поворота с помощью контактов 36 (в блоке 37), т. е. задают угол поворота заготовки 2.

5 После истечения определенного промежутка времени, задаваемого с помощью реле времени (не показано), конструктивно входящего в блок 14 автоматики, необходимого для измерения усилий изгиба и перемещения штока, замыкается контакт 47

0 и включается электродвигатель I. Заготовка, 2 вращается синхронно с кодирующим .диском 45. При этом профильная часть диска 45 перемещается в воздушном зазоре бесконтактного датчика 43 и импульсы

сигналов напряжения поступают на счетный вход преобразователя. На выходе первого фильтра 42 помех появляется серия прямоугольных импульсов, число которых прямо пропорционально связано с углом поворота диска 45 и, соответственно, за0 готовки 2. После заполнения счетного блока 37 до заданного контактами 36 уставки количества импульсов схема 39 совпадения выдает исполнительные сигналы, один - через инвертор 40 га блок 14 автоматики, второй - на узел 41 прекращения счета, в результате чего триггер опрокидывается и импульсы с бесконтактного датчика 43 на счетный блок 37 не проходят. Одновременно сигналы с блока 14 автоматики поступают на электродвигатель 1 и электромагнитную муфту торможе0ния, в результате чего заготовка 2 останавливается под штоком 24 с бойком в точке, соответствующей сдвигу экстремума прогиба.

При проведении процесса правки в слу5 чае смещения экстремальной точки прогиба заготовки против часовой стрелки (против хода ее вращения), когда она занимает по ложение в области точки а (фиг. 2), на рабочий тензорезистор 21 действуют силы сжатия, а на тензорезистор 23 - силы растя0 жения. Сигнал разбаланса уравновешенного полумоста поступает через усилитель 17 на вход порогового элемента 18. При смещении экстремальной точки прогиба за допустимые пределы с выхода элемента 18 сигнал поступает на первый вход чувстви5тельного двухпозиционного индикатора 19 и разрешает прохождение сигнала отрицательного потенциала с тензомегрического усилителя 17 на второй вход индикатора 19. Реле индикатора 19 снова одной группой своих контактов подготовляет цепь для включения электродвигателя 1 с вращением его вала в том же направлении, т. е. по часовой стрелке, а другой группой контактов через элементы 27-29 соответственно с выходов тензометрического усилителя 17 и преобразователей 9 и 4 осуществляет подачу сигналов на трехвходовой сумматор 30. В дальнейшем включение уставок угла поворота заготовки и отслеживание заданного угла поворота осуществляются аналогично описанному.

с той лишь разницей, что поворот диска и заготовки осуществляется в другую сторону.

Процесс правки проводится аналогично проведению правки при отсутствии боковых смещений экстремальной точки прогиба.

После проведения процесса правки все блоки и узлы системы управления приводятся в исходное (нулевое) состояние.

Использование предлагаемой системы управления правильным агрегатом noBbiuiaет качество правки за счет контроля и коррекции боковых смещениях экстремальной точки прогиба изделия.

Фиг. 2

6-6

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР по заявке № 3222321/25-27, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-02-23—Публикация

1981-11-13—Подача