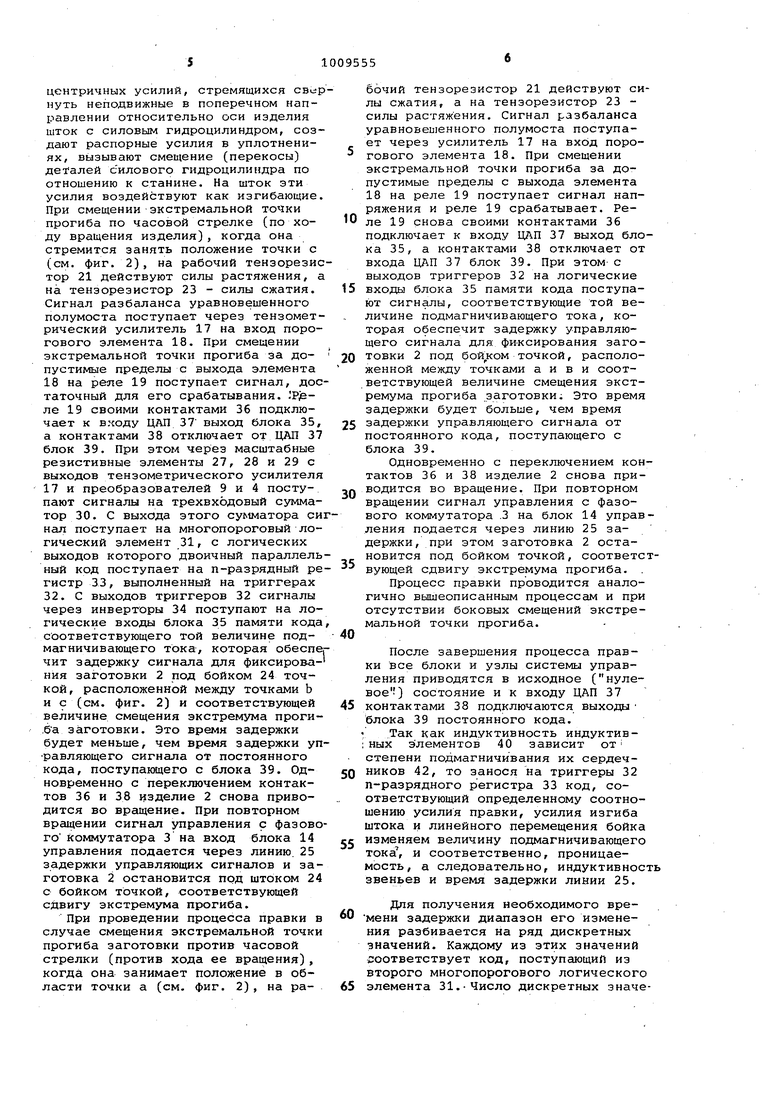

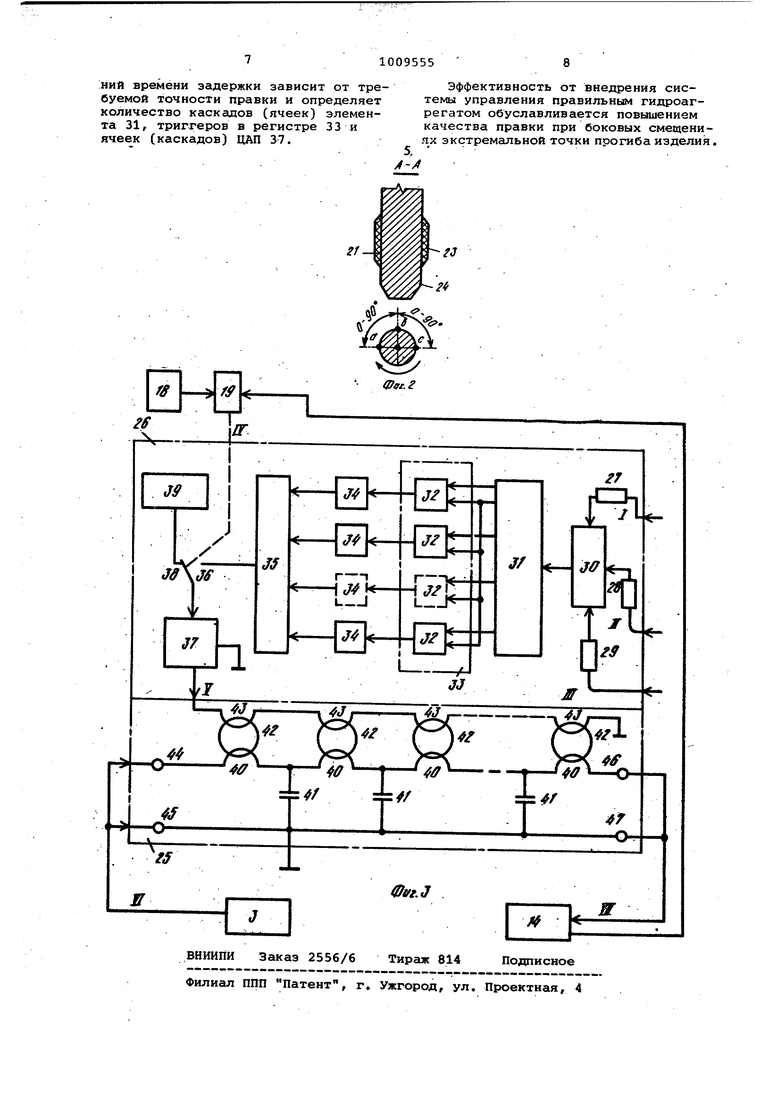

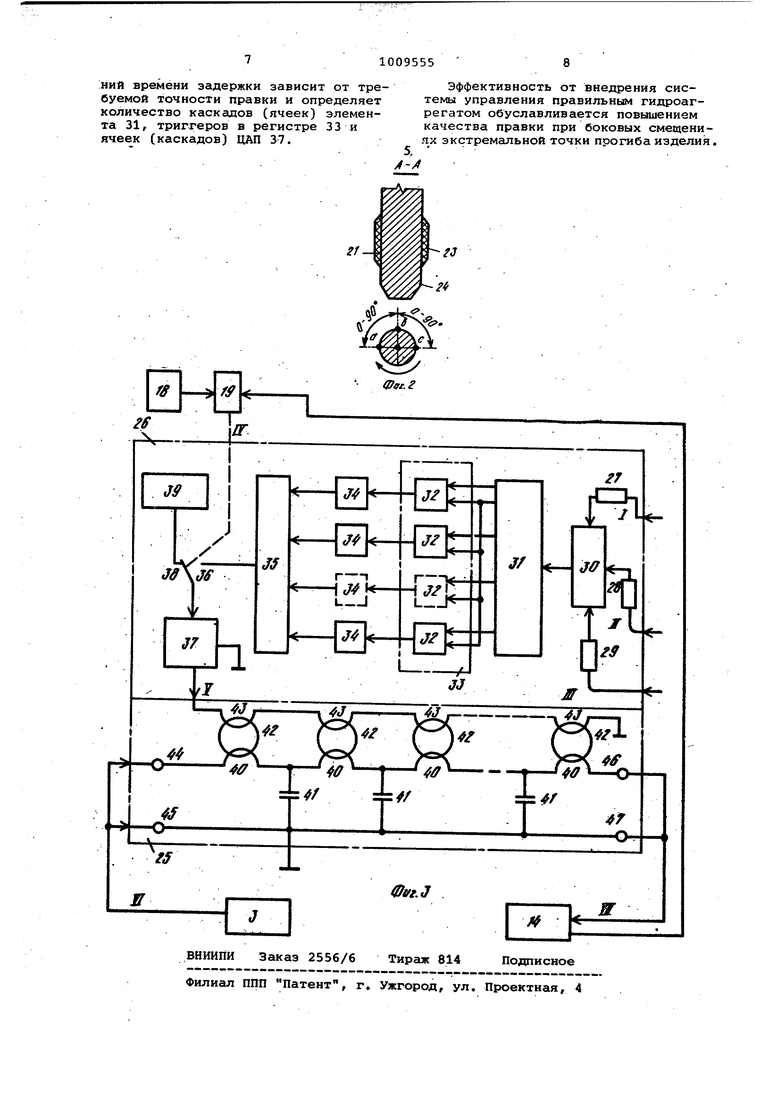

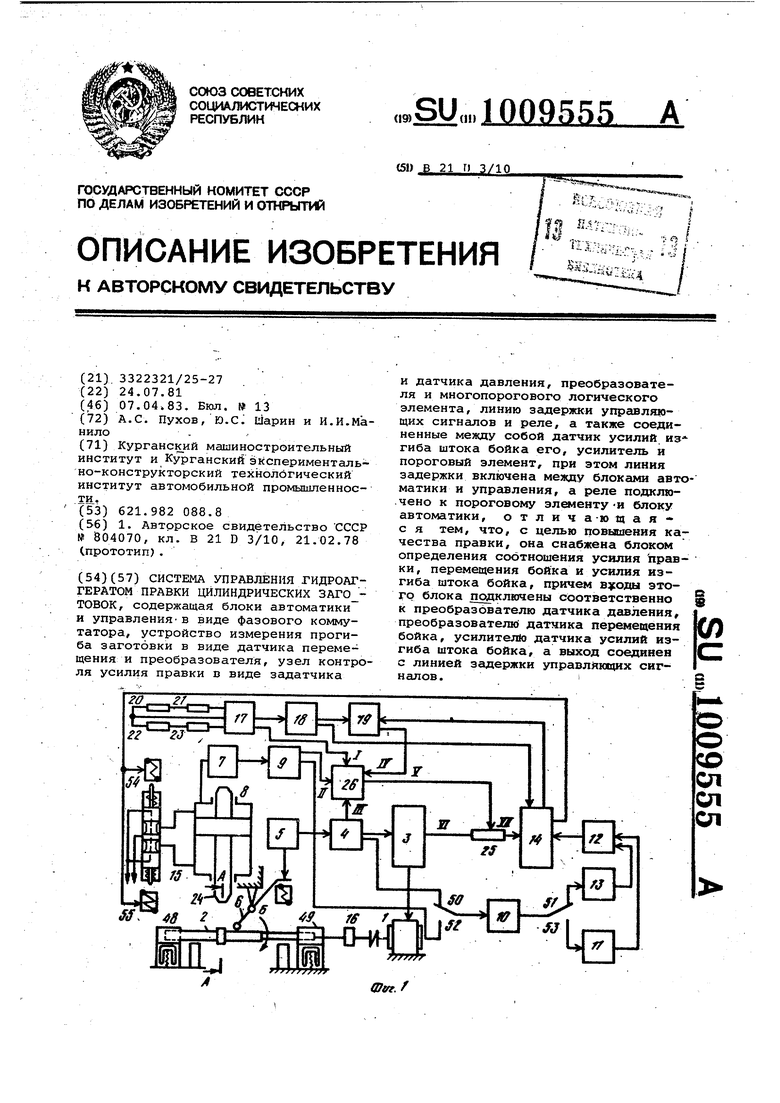

Изобретение относится к машиностроению, в частности к конструкции устройств управления оборудованием для обработки давлением. Известна система управления гидроагрегатом правки цилиндрических заготовок, содержащая блоки автоматики и управления в виде фазового коммутатора, устройство измерения прогиба заготовки в виде датчика пе ремещения и преобразователя, узел контроля усилия правки в виде задат чика и датчика давления, преобразователя и многопорогового логическог злемента, линию задержки управлзиощих сигналов и реле, а также соединенные между собой датчики усилий и гиба штока бойка, усилитель и пороговый элемент, .при этом линия задер ки включена между блоками автоматик и управления, а реле подключено к п роговому элементу и блоку автоматики СП. Известная система не обеспечивае высокого качества правки из-за смещения экстремальной точки прогиба заготовки относительно бойка в пределах + (0 -90 J, С целью устранения этого недостатка и повышения точности правки известная система управления гидроагрегатом правки цилиндрических заготовок, содержащая блоки автоматики и управления в виде фазового ком мутатора, устройство измерения прогиба заготовки в виде датчика перемещения и преобразователя, узел кон роля усилия правки в виде задатчика и датчика .давления, преобразователя и многопорогового логического элемента, линию задержки управляющих сигналов и реле, а также соединенны между собой датчик усилий изгиба штока бойка, его усилитель и поро-го вый элемент, при этом линия задержки включена между блоками автоматики и управления, а реле подключено к пороговому элементу и блоку автоматики, снабжена блоком определения соотношения усилия правки, перемещения бойка и усилияизгиба штока бойка, причем входы этого блока под ключены соответственно к преобразователю датчика давления, преобразователю датчика перемещения бойка, усилителю датчика усилий изгиба што ка бойка, а выход соединен с линией задержки управляющих сигналов. На фиг. 1 изображена блок-гсхема системы управления, на фиг. 2 разрез А-А на фиг. IJ на фиг. 3 функциональная схема блока определения соотношения усилия правки, пе ремещения бойка и усилия изгиба штока. Электродвигатель 1 механизма вра щения заготовки 2 электрически связан с блоком 3 управления электродви гателем (выполненным в виде фазового коммутатора) устройством для измерения величины прогиба заготовки, содержащим преобразователь 4 сигнала и 5 перемещения, который посредством щупа 6, подведенного к заготовке, воспринимает ее биение, а также узлом контроля усилия правки. Этот узел, выполненный в виде датчика 7 давления в рабочей полости силового гидроцилиндра 8 правки, подключенного к входу преобразователя 9 сигнала, соединенного с многопороговым логическим элементом 10, задатчика 11 давления, схемы 12 совпадения, которая логически связана с блоком 13 промежуточной памяти и через задатчик 11 давления с j iHOгопороговым логическим элементом 10. Система также содержит электроннорелейный блок 14 автоматики, золотник 15 силового гидроцилиндра 8, редуктор 16 механизма вращения изделия. На один из входов блока 14 автоматики последовательно подключены тензометрический усилитель 17 и пороговый элемент 18, на выходе которого включено реле 19. На вход тензометрического усилителя 17 под-, ключен датчик изгибающих усилий штока бойка, выполненный в виде уравновешенного полумоста, образованного из тензорезисторов 20, 21, 22,. 23, смонтированных (наклеенных) на боковой поверхности штока 24 fno его периметру) под углом 90 друг относительно друга. Тензорезисторы 21 и 23, расположенные диаметрально по обе стороны от оси изделия,.являются рабочими, а перпендикулярно им расположенные тензорезисторы 20 и 22 - компенсационными. Выход электронно-фазового коммутатора 3 (экстремаюра) подключен к входу электронно-релейного блока 14 автоматики через линию 25 задержки управляющих сигналов, времязадающие элементы , которой управляются блоком 26 определения соотношения усилия правки, перемещения правильного бойка и усилия изгиба штока правильного бойка. Блок 26 (см. фиг. 3) содержит входные резистивные масштабные элементы 27, 28 и 29, через которые на входы трехвходового сумглатора 30 пос1тупают сигналы напряжения соответстjaeHHo с тензометрического усилителя 17 и преобразователей 9 и 4. Выход сумматора 30 подключен к второму многопороговому (п-разрядному) логическому элементу 31, логические выходы которого через триггеры 32 п-разрядного регистра 33 и инверторы 34 подключены к логическим входам блока 35 памяти кода соотношения усилия правки, перемещения правильного бойка и усилия изгиба штока правильного бойка. Логические выходы блока 35 через контакты 36 реле 19 (когда реле 19 срабатывает) соединяются с логическими входами цифроаналогового преобразователя (ЦЛП) 37. Эти же входы ЦЛП 37 через контакты 38 обесточенного реле 19 соединены с логическими выходами блока 39 памяти постоянного кода, т.е. ко да, соответствующего соотношению уси лия правки, перемещения правильного бойка и усилия изгиба штока правильного бойка при отсутствии смещения экстремальной точки прогиба. Линия 25 задержки построена на Г-образных LC-звеньях с индуктивными элементами 40 и конденсаторами 41. Элементы 40 включены последовательно и расположены на соответствую щих ферритовых сердечниках 42. Подмагничивающие обмотки 43 се дечников 42 соединены в последовательную цепь, подключенную выходом к общей шине, а входом - к выходу ЦАП 37. Вход линии 25 задержки контактами |44-45 подключен к выходу электронно фазового коммутатора 3, а выход контактами 46-47 - к электронно-релейному блоку 14 автоматики. Заготовка, подлежащая правке, за репляется в подпругхиненных центрах 48 и 49. Коммутация цепей, соединяю щих блоки cиcтe /Iы управления, осуществля,ется переключающил-и контакта ми 50, 51, 52, 53. Золотник 15 гидроцилиндра управляется двумя электромагнитами 54 и 55, подключенными на выход блока 14 автоматики. Система рабо.тает следующим образом. Заготовка 2, закрепленная в качающихся центрах 48 и 49 привод ит-. ся во вращение электродвигателем 1. ;через редуктор 16. Величина биения заготовки посредством щупа б изме.ряатся датчиком 5 перемещения и пре образуется преобразователем 4 в напряжение, которое подается на вхо фазового коммутатора 3. Когда сигнал напряжения, пропорциональный амплитуде прогиба заготовки, достигает экстремума, фазовый коммутатор 3 срабатыв.ает и через линию 25 задержки и блок 14 автоматики, подклю чает вход многопорогового логического элемента 10 контактами 50 к выходу преобразователя 4, а контактами 51 логические выходы элемента 10 к входу блока 13 промежуточной памяти. На втором обороте вращения заготовки напряжение измеряется многопороговым логическим элементом 10 и параллельный двоичный код, соответствующий величине прогиба загото ки,, заносится в блок 13 промежуточной памяти. Как только сигнал на выходе прео&разователя 4 достигает экстремума, вновь срабатывает фазовый коммутатор 3 и через линию 25 задержки и блок 14 автоматики отключает электродвигатель 1 и включает электромагнитную муфту торможения (на чертеже не показана). В это время реле 19 обесточено и его контакты 38 подключают к входам ЦАП 37 выходы бло-. ка 39 постоян-ного кода, соответствующего условиям процесса правки при отсутствии смещения экстремальной точки прогиба. Код, поступающий с блока 39 на вход ЦАП 37, соответствует такой величине подмагничивающего тока, протекающего с выхода ЦАП 37 через подмагничивающие обмотки 43 на шину нулевого потенциеша, при котором с учетом определенной задержки управляющего сигнала заготовка 2 фиксируется экстремальной, точкой прогиба (точка iJ на фиг. 2) непосредственно под бойком 24 силового гидроцилиндра 8 правки. Одновременно с этим электронно-релейный блок 14 автоматики приводит в исходное (нулевое) состояние многопороговый логический элемент 10 и кон|тактами 52 подключает его вход к (Преобразователю сигнала 9, а контак-. тами 53 подключает его логические выходы на входы.задатчика 11, подключает схему совпадения. 12 к блоку промежуточной памяти 13 и задатчику давления 11, посредством электромагнитов 54 и 55 включает золотник 15 силового гидроцилиндра 8, который своим бойком воздействует на заготовку, устраняя ее изгиб. Величина давления жидкости в рабо;чей полости силового гидроцилиндра . , измеряется датчиком 7 и преобразует ся преобразователем сигнала 9 в напряжение , которое подается на вход многопорогового логического элемента 10. Как только напряжение на входе элемента 10 достигает порога срабатывания каскада, логическисвязанного через задатчик 11 давления и схему совпадения 12 с тем каскадом блока промежуточной памяти 13, который сработал от многопорогового логического элемента (при включении э/юмента 10 для измерения величины прогиба и задания усилия правки) при максимальном сигнале напряжения, соответствующем экстремальной точке прогиба заготовки, из схема совпадения 12 поступает сигнал в блок автоматики 14. Последний посредством электромагнитов. 54 и 55 переключает золотник 15 силового гидроцилиндра 8, и боек 24 поднимается. Если во время процесса проведения правки изделия происходит боковое смещение экстремальной точки прогиба, то на боек со штоком начинают воз действовать Эксцентричные силы сопротивления. Моменты от эксцентричных усилий, стремящихся све нуть неподвижные в поперечном направлении относительно оси изделия шток с силовым гидроцилиндром, соз дают распорные усилия в уплотнениях, вызывают смещение (перекосы) деталей силового гидроцилиндра по отношению к станине. На шток эти усилия воздействуют как изгибающие При смещении экстремальной точки прогиба по часовой стрелке (по ходу вращения изделия), когда она стремится занять положение точки с (см. фиг. 2), на рабочий тензорези тор 21 действуют силы растяжения, на тензорезистор 23 - силы сжатия. Сигнал разбаланса уравновешенного полумоста поступает через тензомет рический усилитель 17 на вход порогового элемента 18. При смещении экстремальной точки прогиба за допустимые пределы с выхода элемента 18 на реяе 19 поступает сигнал, дос таточный для его срабатывания. .Pjsле 19 своими контактами 36 подключает к входу ЦДЛ 37 выход блока 35 а контактами 38 отключает от ЦАП 37 блок 39. При этом через масштабные резистивные элементы 27, 28 и 29 с выходов тензометрического усилителя 17 и преобразователей 9 и 4 поступают сигналы на трехвходовый сумматор 30, С выхода этого сумматора си нал поступает на многопороговый логический элемент 31, с логических выходов которого двоичный параллель ный код поступает на п-разрядный ре гистр 33, выполненный на триггерах 32. С выходов триггеров 32 сигналы через инверторы 34 поступают на логические входы блока 35 памяти кода соответствующего той величине подмагничивающего тока, которая обеспе чит задержку сигнала для фиксирования заготовки 2 под бойком 24 точкой, расположенной между точками b и с (см. фиг. 2) и соответствующей величине смещения экстремума проги.ба заготовки. Это время задержки будет меньше, чем время задержки уп равляющего сигнала от постоянного кода, поступающего с блока 39. Одновременно с переключением контактов 36 и 38 изделие 2 снова приводится во вращение. При повторном вращении сигнал управления с фазово го коммутатора 3 на вход блока 14 управления подается через линию. 25 задержки управляющих сигналов и заготовка 2 остановится под штоком 24 с бойком точкой, соответствующей сдвигу экстремума прогиба. При проведении процесса правки в случае смещения экстремальной точки прогиба заготовки против часовой стрелки (против хода ее вращения), когда она занимает положение в области точки а (см. фиг. 2), на раёочий тензореэистор 21 действуют силы сжатия, а на тензорезистор 23 силы растяжения. Сигнал разбаланса уравновешенного полумоста поступает через усилитель 17 на вход порогового элемента 18. При смещении экстремальной точки прогиба за допустимые пределы с выхода элемента 18 на реле 19 поступает сигнал напряжения и реле 19 срабатывает. Реле 19 снова своими контактами 36 подключает к входу ЦЛП 37 выход блока 35, а контактами 38 отключает от входа ЦАП 37 блок 39. При этом- с выходов триггеров 32 на логические входы блока 35 памяти кода поступают сигналы, соответствующие той величине подмагничивающего тока, которая обеспечит задержку управляющего сигнала для фи-ксирования заготовки 2 под точкой, расположенной между точками а и в и соответствующей величине смещения экстремума прогиба заготовки; Это время задержки будет больше, чем время задержки управляющего сигнала от постоянного кода, поступающего с блока 39. Одновременно с переключением контактов 36 и 38 изделие 2 снова приводится во вращение. При повторном вращении сигнал управления с фазового коммутатора .3 на блок 14 управления подается через линию 25 задержки, при этом заготовка 2 остановится под бойком точкой, соответствующей сдвигу экстремума прогиба. Процесс правки проводится аналогично вышеописанным процессам и при отсутствии боковых смещений экстремальной точки прогиба. После завершения процесса правки все блоки и узлы системы управления приводятся в исходное (нулевое) состояние и к входу ЦАП 37 контактами 38 подключаются выходы блока 39 постоянного кода. Так как индуктивность индуктивных элементов 40 зависит от степени подмагничивания их сердечНИКОВ 42, то занося на триггеры 32 п-разрядного регистра 33 код, соответствующий определенному соотношению усилия правки, усилия изгиба штока и линейного перемещения бойка изменяем величину подмагничивающего тока , и соответственно, проницаемость, а следовательно, индуктивность звеньев и время задержки линии 25. Для получения необходимого времени задержки диапазон его изменения разбивается на ряд дискретных значений. Каждому из этих значений соответствует код, поступающий из второго многопорогового логического элемента 31.-Число дискретных значеНИИ времени задержки зависит от требуемой точиости правки и определяет количество каскадов (ячеек) элемента 31, триггеров в регистре 33 и ячеек (каскадов) ЦАП 37. Эффективность от внедрения системы управления правильным гидроагрегатом обуславливается повышением качества правки при боковых смещениях экстремальной точки прогиба изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления агрегатом правки цилиндрических изделий | 1981 |

|

SU1074621A1 |

| Система управления правильнымАгРЕгАТОМ | 1978 |

|

SU804070A2 |

| Система управления правильным агрегатом | 1974 |

|

SU550195A1 |

| Система управления правильным агрегатом | 1977 |

|

SU733775A1 |

| Устройство для правки цилиндрических изделий | 1975 |

|

SU556867A1 |

| Устройство для правки цилиндрических изделий | 1973 |

|

SU442870A1 |

| Система управления процессом правки цилиндрических изделий | 1977 |

|

SU660024A1 |

| Устройство для правки цилиндрических изделий | 1976 |

|

SU880552A1 |

| Устройство для правки цилиндрических изделий | 1977 |

|

SU741986A1 |

| Реле активной мощности | 1981 |

|

SU991545A1 |

СИСТЕМА УПРАВЛЕНИЯ ГИДРОАГГЕРАТОМ ПРАВКИ ЦИЛИНДРИЧЕСКИХ ЗАГО ТОВОК, содержащая блоки автоматики и управленияв виде фазового коммутатора, устройство измерения прогиба заготовки в виде датчика перемещения и преобразователя, узел контроля усилия правки в виде задатчика I ф« f 5.... и .;::--- ./ ii Д v.:;. - - , i 5 j -......,,.,... I ..uitva и датчика давления, преобразователя и многопорогового логического элемента, линию задержки управляющих сигналов и реле, а также соединенные между собой датчик усилий из гиба штока бойка его, усилитель и пороговый элемент, при этом линия задержки включена междУ блоками автоматики и управления, а реле подклю.чено к пороговому элоленту-и блоку автоматики, отлича-ющаяс я тем, что, с целью повьшения качества правки, она снабжена блоком определения соотношения усилия правки, перемещения бойка и усилия изгиба штока бойка, причем вуоды этого блока подключены соответственно к преобразователю датчика давления, преобразователи датчика перемещения бойка, усилителю датчика усилий изгиба штока бойка, а выход соединен с линией задержки управлякпщх сигналов. СР сл ел СП

/

i/r

Jff.Jff

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Система управления правильнымАгРЕгАТОМ | 1978 |

|

SU804070A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-04-07—Публикация

1981-07-24—Подача