00

ел

о со

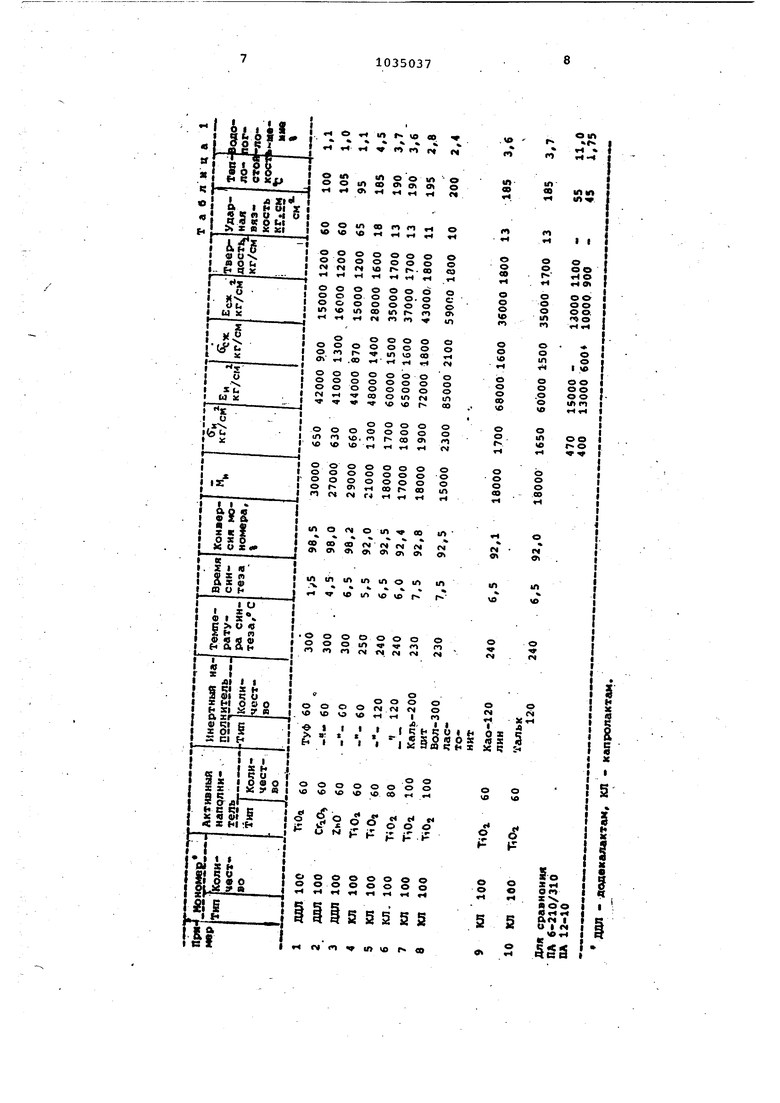

ч1 Изобретение относится к получени наполненных полиамидов, которые Мог найти широкое применение в машиност роении, радио- и электротехнической промышленности. Напблненнйб большим кЬЛйЧёетйом минеральной дисперсии добавки полиа ды получают методом экструзионного смешения полимера с наполнителем. Следует отметить, что в производств пластических масс возможность ввеяения больших количеств неорганичес кого наполнителя в состав полимерно матрицы обычно ограничена снижением деформационно-прочностных показателей материала и способности к перер ботке в результате возрастания вяз« кости среды. В связи с этим верхний предел по наполнению не превышает в большинстве случаев 100 мас.% от массы полимера. Известна формовочная полиамидная композиция, содержащая полиамид и в расчете на полиамид до 67% наполн теля - талька; обработанно17о воллас нита и стекловолокна при Евзном соо ношении указанных компонентов Ql. Известна композиция, содержа{4ая полиамид и наполнитель, где в качестве наполнителей используются стеклянные шарики и обработанный флагопит в количестве, не превышающем 40% L2j. . В -известных композициях наполнители для лучшего совмещения с матри цей обрабатывают специальными добав ками в частности -аминопропилтриэтоксисиланом, что в результате введения дополнительной стадии и высокой стоимости самой добавки приводит к удорожанию композиции в целом. Кроме того, исходные компоненты системы предварительно гомогенизируют 15-30 мин, а затем только проводят экструзию. Перерабатывают смесь ij, если в .роли полимерной матрицы применяют полиамид-6, rtpH температуре Л О-ЗОО С, Такие завышенные температуры обусловлены высокой вязкостью расплава наполненных композиций. У боль шинства минеральных наполнителей высокая абразивность, в связи с чем общим недостатком метода экструзи рнного наполнения является также значительный абразивный изнрс рабочих органов экструдеров. Полиамидная композиция flj облада ет прочностью при растяжении равной 1120 кг/см,, при изгибе 1680 кг/см . величиной ударной вязкости 17,8 КГ; см/см Высокие прочностные показатели обусловлены наличием стекловолокна и аппретированием наполнителей, И то и другое достаточно дорого, поэтому стоимость рассмотрен ной композиции намного превосходит стоимость чистого полимера, и об экономии речь идти не может. Если же экструзионным способом в полиамид-б ввести только дисперсные наполнители, необработанные аппретом, а имечHOJ тальк и волластонит (67% от массы полимера), то прочностные показатели будут ниже ( прочность при растяжений составит примерно 500 кг/см при изгибе 950 кг/см, ударная вязкость 14 .кг-CM/CNT). И хотя на основе дисперсных наполнителей нельзя значительно увеличить модуль упругости .материала и его прочность, как при использовании волокнистых- наполнителей, однако, имеющее место усиление полимера в сочетании с удешевлением продукта представляется перспekтивным. От многих указанных для экстру3ионного способа недостатков свободен метод полимеризационного наполнения. Позволяющий устранить затруднения, возникающие обычно при переработке композиций. Полимеризация в присутствии наполнителей протекает по иной кинетической схеме в отличие от чистых Систем, и наблюдаемыепри этом эффекты неявляются очевидными и зависят как от самого наполнителя, так и от степени наполнения. Наряду с технологичностью полимеризационноег-наполнение характеризуется тем, что композиции положительно отличаются от ангшогичных, полученных экструзионньв смешением, как лучшим комплеисом свойств, так и меньшим разбросом .физико-механических показателей. Этот факт связан с тем, что введение наполнителя в высоковязкую среду.не приводит к хорошему диспергированию добавок, и система содержит большое количество агрегированных частиц и воздушных включения, которые отрицательно сказываются, в конечном счете, на свойствах композиции. Эти отрицательные кюменты устраняются при наполнении материа-. ла на стадии синтеза. Наиболее близким к предлагаеому по технической сущности и досигаемым результатам является спооб получения наполненных полиамиов полимеризацией лактамов в раслав е в присутствии окислов 3d-Meешлов jj33. В связи с небольшим количеством добавки окисла, не превьоцающем 50 мас.% от лакта1 1а, этот метод не позволяет получать материал с существенно иными свойствами по сравнению с тем, что имеет место при гидролитическом инициировании процесса. Полученный материал имеет недостаточно высокие, физико-механические показатели и высокую стоимость. ,: -, .; Целью изобретения.является увеличение прочио модуля упругости npir изгибе и сжатии твёрдбсти тедлостойкости, водостойкости поли амяяов и уменьшение их стоимости. Поставленная цель достигается тем, что согласно способу получения наполненных полис1мидов полимеризацией лактамов в расплаве в присутствии окислов 3d-металлов, окислы Зб-г-юталлов вводят в исходный мономер в количестве 60-100% от мас сы лактама и вводят инертньлй наполни-тель при соотнсшении масс окислов ЗЗ-металлов и инертного наполнителя 1:1-1:3 при общем количестве окисЛо Зс1-металлов и инертного наполнителя 120-400% от массы лактама. . В качестве исходных мономеров Можно использовать лактамы с числом членов в цикле рт 7 до 13. В ро ли окислов 3d -металлов предпочтительно применять двуокись титана, окись хрома или окись цинка. В качестве инертных наполнителей предпочтительно применять туф, кальцит/ волласТонит,каоли н, тальк, выбор которых обусловлен сочетанием их доступности и дешевизны с хорошими свойств,ами композиции в их присутст : ВИИ. - .: - . -Процесс получения высоконаполнен ных композиций осуществляют следующим образом. В стальной реактар загружают сме исходных компонентов: лактам, окисел металла, инертный наполнитель после чего в нем создают инертную атмосферу азота для предотвращения окисления органической фазы. Избыточное давление составляет 0,5-1 ат Затем включают обогрев и нагревают реакционную смесь до заданной гемпературча (230-300С7, при которой : проводят синтез в течение определен него времени. По завершении реакции полимеризации образовавшийся продук выгружают из реактора и перерабатывают с целью изучения свойств. Пример 1. 100 г додекалакт ма, 60 г двуокиси титана и 60 г туфа помещают в стальной реактор, в котором создают инертную атмосферу азота, и затем включают обогрев. Синтез композиции проводят при темпе ратуре 1,5 ч. После окончания процесса полимеризации образова шийся гтродукт выгружают из реактора Конверсия по мономеру составляет 98,5%. Молекулярная масса полимерной матрицы - 30000. Физико-механические и теплофизические свойства наполненных полиами дов представлены в табл.1. Примеры 2-10. Условия про ведения синтеза для каждого примера и свойства полученных высоконапол- ненных полиамидных композиций приведены в табл:. В табл.2 представлено сопоставление свойств материалов, полученных по предлагаемому способу и извесТНым; способам на примере ПА-б. Предлагаемый способ получения высоконаполненных полиамидов осущест.вляется в одну стадию, продолжительность которой сопоставима, а в ряде случаев меньше длительности синтеза соответствующих полиамидов по гид ролитическому методу. Процесс не требует повьиденного давления и характеризуется простотой контроля. Все это указывает на технологичность процесса в целом. Из таблЛ видно, что полимерная матрица во всех случаях, рассмотренных в пр1шерах 1-10, отличакяцихся как типом мономера, активного и неактивного наполнителя, так и их соотношением, обладает высокой величиной молекулярной массы - от 1500бгдо 30000, от которой зависят теплофизическиё и физико-механические свойства материала. По температуре плавления, теплоте плавл елия и кристгшлизации наполненные по предлагаемому методу полйамщи не отличаются от . выпускаемых промьшленностью венапол ненных марок - ПА 6-210/310 i ПА 12-10. Физико-механические и теялофизйческие свойства наполненных дисперсными наполнителями полиаАвщов, полученных на основе капролактама/ и додекалактама (табл.1) свидетелвствуют о значительном возрастании модуля упругости при изгибе (в 3-6 раз) и сжатиии (в 1,5-4 раза), прочности . при изгибе и сжатии (в раза), деформационной теплостойкости и уменьшении водопоглощения (в 1,7-4,5 раза) , по сравнению с чистыми полиамидами. Следует отметить, что по величине теплостойкости наполненшА полиамид 6 примеры 4-10, тавл.1/, содержгиоий дисперсный наполнитель, близок к промьниленной марке стеклонаполнеиного полиамида ПА 6-11-108, теплостойкость которого обставляет . Важным физино механическим показателем является ударная вязкость, величина которой обычно уменьшается при увеличении степени наполнения. Материал, описанный в пршдере 4, обладает ударной вязкостью, равной 18 кгсм/см, тогда как ксиипозиция с меньшей степенью наполнения, описанная в ij , не отличается по яанному показателю, от первого, несмотря на присутствие стекловолокна и обработку дисперсного наполнителя аппретом {табл.2). Из выпускаемых i отечественной промышленностью марок для сравнения гюжно выбрать только ПА 610-1-107. Указанная марка приня та за базовый объект, поскольку это единственный полиамид, выполненный на стадия синтеза сравнительно боль шим количеством дисперсного наполнителя - талька (67 мас.% от полимерной фазы). Величина ударной вязкости для него составляет лишь 10 кг.см/см. Сопоставление приведенных в табл данных свидетельствует о преимувдест . ве предлагаемого способа, позволяющего даже при более высокой степени наполнения, чем у рассмотренных ана логов, сохранить ударную вязкость материала на достаточно высоком уро не. Установлено, что зависимость вязкости расплавов, наполненных по предлагаемому способу полиамидов, содержащих окисел Зс -металла и ине ный наполнитель, имеет необычный экстремальный характер с минимумом/ в области которого вязкость на поря док меньше, чем у чистого .с той же молекулярной массой. На др гих наполненных системах этого эффе та отмечено не было. Вязкость компо зиций всегда возрастала по мере наполнения в соответствии с уравнением Муни, что приводило к появлению трудностей течения расплавов и ограничению верхнего предела наполнения. Обнаруженная особенность поведения расплавов наполненных полиамидов, полученных по предлагаемому способу, позволяет существенно расширить пределы наполнения поли.амвдов до 400 мас.% при сохранении способности к переработке методами литья под давлением и экструзии, а также физико-механических свойств на высоком уровне. Этот же момент Заражается и на температуре переработки/ которая составляет для рассм риваемых материалов 190-250°С в зависимости от полимерной матрицы и степени наполнения, что ниже по сра нению с аналогомг,т прототипом и базо вым объектом, несмотря на большую величину наполнения (табл.2). Наряду с преимуществами технологии получения, переработки, расширением пределов наполнения и хорошим комплексом свойств целевого продукта предлагаемый способ позволяет вмейте с сокращением расхода органического сырья существенно Снизит стоимость наполненных полиамидов по сравнению с чистыми полиамидами, а также;с базовымобъектом. Так, цена 1 т ПА 610-1-107, выбранного в качестве базового объекта, составляет 9200 руб. Проведенное сравнение свойств материала, полученного по предлагаемому способу, с базовым объектом свидетельствует о тЬм, что первый превосходит второй по условиям переработки, ряду физико-механических показателей и степени Наполнения, уступая лишь по величине водопоглощения, что является следствием изменения полимерной матрицы. В то же время, ориентировочная стоимость материала на основе ПА-6, состав которого описан в примере 4 (табл.1), по предварительной оценке составляет примерно 1600 руб.т. Большая разница в цене обусловлена использованием более дешевой полимерной матрицы ПА-б в целевом продукте по сравнению с полимерной основой (полигексаметияенсебацинамид) базово го объекта. Как показал расчет, при мощности производства 1000 т/год .дЛя наполненного ПА-12, содержащего 120 мас.% наполнителя (пример 1 табл.1), эковомический эффект составляет 1,49млн.руб. по сравнению с производством чистого , для наполненного ПА-6 при наполнении 120 мас.% (пример 4 табл.1) и 180 мас.% (пример 5, табл.1 экономический эффект составляет 0,34 млн.руб. и 0,53 млн.руб. соответственно по сравнению с производством чистяго ПА-6. Таким образом, полученный по предлагаемому способу продукт превосходит по прочности, модулю упругости при изгибе и сжатии твердости, теплостойкости и водостойкости продукт, полученный по известному способу. Стоимость продукта также снижается.

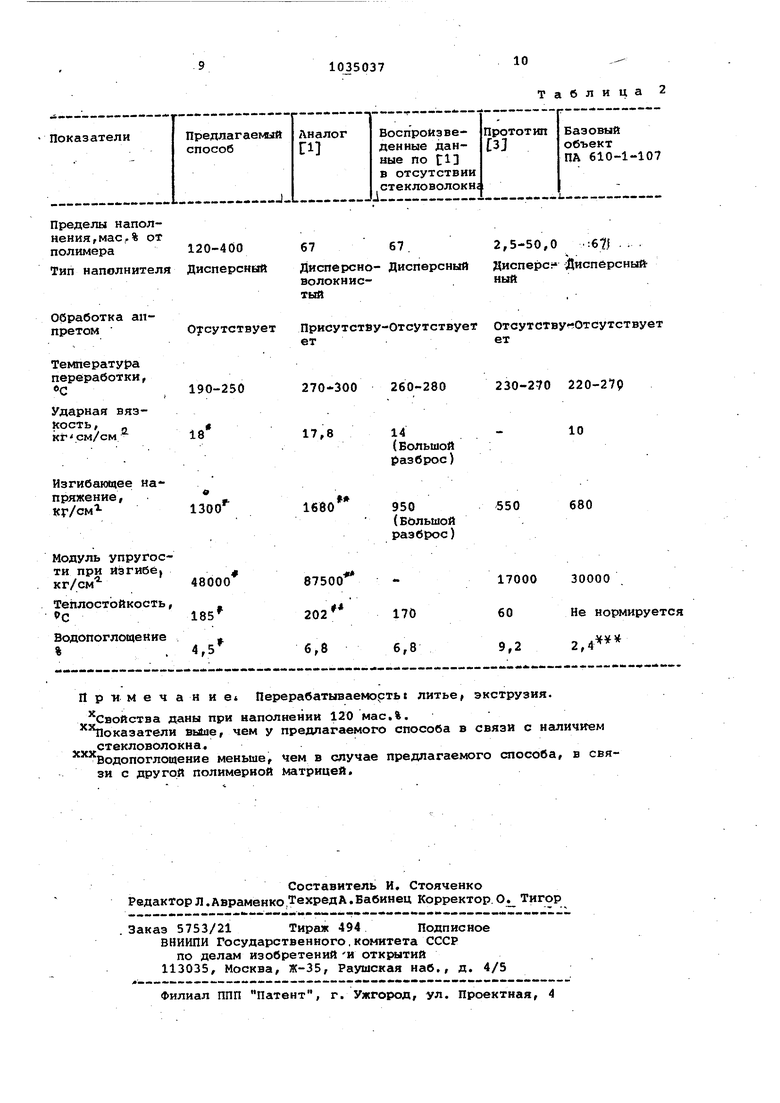

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИАМИДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ (ВАРИАНТЫ) | 2006 |

|

RU2316571C1 |

| Стеклонаполненная полиамидная композиция | 1986 |

|

SU1776679A1 |

| ТЕРМОПЛАСТИЧНАЯ КОМПОЗИЦИЯ | 1997 |

|

RU2129134C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ СМЕСИ ПОЛИФЕНИЛЕНСУЛЬФИДА С ПОЛИАМИДОМ-66 | 2024 |

|

RU2834912C1 |

| Полимерный композиционный материал для литья под давлением | 2024 |

|

RU2832304C1 |

| АНТИФРИКЦИОННАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2114875C1 |

| БАЗАЛЬТОНАПОЛНЕННАЯ ПОЛИАМИДНАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2467032C2 |

| Способ получения наполненного полиамида волокнистыми отходами | 2023 |

|

RU2816547C1 |

| ЛИТЬЕВАЯ ОКРАШЕННАЯ ПОЛИАМИДНАЯ КОМПОЗИЦИЯ | 2002 |

|

RU2228938C1 |

| КОМПОЗИЦИЯ ДЛЯ БИОМЕДИЦИНСКОГО МАТЕРИАЛА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И МАТЕРИАЛ БИОМЕДИЦИНСКОГО НАЗНАЧЕНИЯ | 2005 |

|

RU2281300C1 |

Пределы наполнения, мае, % от полимера 120-400 67 ДисперсноТип наполнителя Дисперсный

волокнистыйОбработка апПрисутсОтсутствует претом ет Температу за переработки, 270-300 190-250 ос Ударная вязкость, кгСМ/СМ

на

laoo

1680

Модуль упругости при Изгибе

П р И м е ч а н и е« Перерабатываемортьt литье г экструзия.

Свойства даны при наполнении 120 мас.%. Показатели выше, чем у предлагаемого способа в связи с наличием

стекловолокна,

Водопоглоадение меньше, чем в случае предлагаемого способа, в связи с другой полимерной матрицей.

ный

680

550 67. 2,5-50,0 -.671 Дисперсный Дисперс- ДисперсныйОтсутствует Отсутствуг 0тсутствует ет 230-270 220-27Р 260-280 (Большой разброс)

Авторы

Даты

1983-08-15—Публикация

1982-01-07—Подача