Изобретение относится к полимерным материалам класса полиамидов 6-блочных конструкционного и антифрикционного назначения и может найти широкое применение в различных отраслях промышленности для изготовления деталей с низким коэффициентом трения, к которым предъявляются повышенные требования по ударной и термической стойкости.

Имеется опыт существенного изменения ряда свойств полиамидов блочных путем их наполнения - сочетания с веществами, которые распределяются в непрерывной фазе полимера (матрице) так, что исходная матрица модифицируется. Наибольшее разнообразие свойств полиамида 6-блочного (капролона) удается получить при использовании твердых, в частности, порошкообразных наполнителей. Такие модификаторы, вводимые в небольших количествах (до нескольких процентов), могут быть зародышеобразователями и регулировать степень кристалличности в полимере. Наиболее эффективно введение в полимер небольшого количества высокодисперсных (размер частиц <10 мкм) и ультрадисперсных наполнителей - модификаторов (размер частиц <1 мкм), в особенности углеродсодержащих материалов. Наиболее распространенным и массовым способом модификации капролона, направленным на повышение его твердости, прочности при сжатии и при изгибе, повышение электрической прочности и улучшение ряда других свойств, является модификация капролона мелкоизмельченным графитом (ТУ 6-06-38-89 «Графитонаполненная композиция полиамида 6-блочного»). Этот материал обрабатывается фрезерованием, точением, сверлением и шлифованием. Материал имеет низкий коэффициент трения и может работать без смазки в узлах трения. Этот материал производится в процессе низкотемпературной анионной полимеризации лактама (аминокапроновой кислоты) в присутствии щелочных катализаторов и различных активаторов. Графитонаполненная композиция: содержание графита 2% обеспечивает более долгую работу деталей из нее в узлах трения и скольжения. Недостатком графитонаполненного капролона является низкий уровень ударной вязкости, предела текучести и низкие трибологические характеристики.

Известны результаты использования углеродных добавок в синтетических композиционных материалах, в частности, фторопласты. Так, в патенте RU 2216553 "Антифрикционный полимерный материал", публ. 20.04.2003, описан антифрикционный полимерный материал из композиции, содержащей фторопласт-IV и углерод в виде отмытой фуллереновой сажи (фуллереновой черни), предназначенный для изготовления опорных поверхностей узлов трения скольжения машин. Изобретение позволяет получить антифрикционный материал, сочетающий низкий коэффициент трения и высокую износостойкость при низкой стоимости продукта.

Однако сами полимерные матрицы - фторопласт-IV и полиамид 6-блочный, обладают различными физико-химическими и механическими свойствами и адекватно заменять друг друга во многих случаях не могут. То же относится и к их различным модификациям. При этом фторопласт-IV дороже полиамида 6-блочного (300-320 и 150-180 руб/кг на территории РФ в 2005 году соответственно), что относится и к их модификациям.

Известна также полимерная композиция с повышенной ударной прочностью (US 2004167268 "Impact-strength-modified polymer compositions", публ. 26.08.2004). Она содержит:

A) 40÷99 вес.% полиамида 6 или полиамида 66 или их смеси;

B) 0.5÷50 вес.% привитого полимера на основе виниловых мономеров или этилен/пропиленовых полимеров;

C) 0.1÷30 вес.% неорганических (минеральных) добавок в виде частиц, в частности талька, с диаметром частиц d50<10 мкм, предпочтительно 350 нм ÷ 1.5 мкм;

D) 0÷1.5 вес.% электрически проводящих углеродных или графитовых частиц размерами 0.1 мкм ÷ 1.0 мм, предпочтительно 2 мкм ÷ 20 мкм;

Е) 0÷1.5 вес.% добавок из групп полиэфирамида или полиэстера;

F) дополнительные полимерные добавки.

Недостатками этого технического решения являются:

- сложность химического состава добавок в полимерную матрицу (многокомпонентность состава);

- необходимость в предварительном достаточно сложном синтезе ряда исходных добавок;

сложность технологического процесса введения добавок, необходимость дорогостоящего оборудования;

- незначительное удлинение при разрыве даже по сравнению с обычным полиамидом 6-блочным (капролоном);

- введение заявленных добавок увеличивает водопоглощение и влагосодержание композиции за счет наличия воды в исходных продуктах;

- малая ударная вязкость композиции.

Наиболее близким аналогом заявляемой композиции (прототипом) является графитонаполненная композиция полиамида 6-блочного (ТУ 6-06-38-89), которая состоит из матрицы полиамида 6-блочного и углеродного модификатора в виде графита (содержание графита 2%).

Основными недостатками графитонаполненной композиции полиамида 6-блочного ТУ 6-06-38-39, как указывалось выше, являются следующие:

- крайне неустойчивые показатели по одному из важнейших механических параметров материала - ударной вязкости по Шарпи - 20 -70 кДж/моль, что может объясняться неоднородностью распределения порошка графита в объеме полимерной матрицы,

- у рассматриваемого материала неустойчив предел текучести при сжатии,

- практически постоянные значения коэффициента трения скольжения по стали по сравнению с немодифицированным капролоном - 0.20-0.25 отн. ед., что свидетельствует о том, что трибологические характеристики такой композиции практически не улучшились по сравнению с немодифицированным капролоном,

- технологическая трудность равномерного распределения порошка графита в объеме массивных деталей (с линейными размерами порядка 1 м) вследствие сравнительно больших размеров графитовых частиц.

Задачей заявляемого технического решения является повышение прочностных характеристик материала, улучшение его трибологических характеристик (снижение истираемости и коэффициента трения), расширение температурного рабочего интервала для изделий из заявляемой композиции.

Поставленная задача решается в двух вариантах, обеспечивающих получение одного и того же технического результата и связанных между собой единым изобретательским замыслом.

По первому варианту в полиамидном композиционном материале, состоящем из матрицы полиамида 6-блочного и модифицирующей ее углеродной добавки, в качестве углеродной добавки используется фуллерен С60 или фуллерен С70 или их смесь при следующем соотношении компонентов, мас.%:

фуллерен С60 или фуллерен С70 или их смесь - 0,0001÷1,5

полиамид 6-блочный - остальное до 100.

По второму варианту в полиамидном композиционном материале, состоящем из матрицы полиамида 6-блочного и модифицирующей ее углеродной добавки, в качестве углеродной добавки используется фуллереновая сажа с содержанием в ней фуллеренов С60 или С70 или их смеси от 3 до 16 мас.%, при следующем соотношении компонентов, мас.%:

фуллерновая сажа или отмытая фуллереновая сажа - 0,01÷3,0

полиамид 6-блочный - остальное до 100.

При этом для увеличения таких прочностных характеристик, как твердость по Бриннелю и предел текучести при сжатии, эффективнее использовать модификацию фуллереновой сажей. Для улучшения таких характеристик, как ударная вязкость по Шарли, трибологических характеристик, таких как коэффициент трения скольжения по стали, сопротивление истиранию, эффективнее использовать модификацию фуллеренов или их смесей, что равнозначно. Для улучшения прочих характеристик, таких как плотность, коэффициент теплопроводности, относительное удлинение, температура размягчения при изгибе можно использовать обе модификации.

Сущность изобретения состоит в следующем. Фуллереновая сажа образует в матрице мономера полиамида 6-блочного (капролактама) тонкую взвесь (средний размер сажевых частиц < 0,5-1,0 мкм), а фуллерены - истинный расплав, что определяет максимально равномерное распределение углеродного материала в матрице незаполимеризованного мономера. Фуллерены сами по себе и фуллерены, экстрагированные из фуллереновой сажи, а затем растворенные в капролактаме, после полимеризации образуют сополимер (полиамид 6-блочный ⇔ фуллерен) с иной молекулярной структурой и, как следствие, иными физическими и химическими свойствами. Так, фуллерены в сополимере образуют трехмерную надструктуру, дополнительно связывая и структурируя фрагменты полиамидных цепочек.

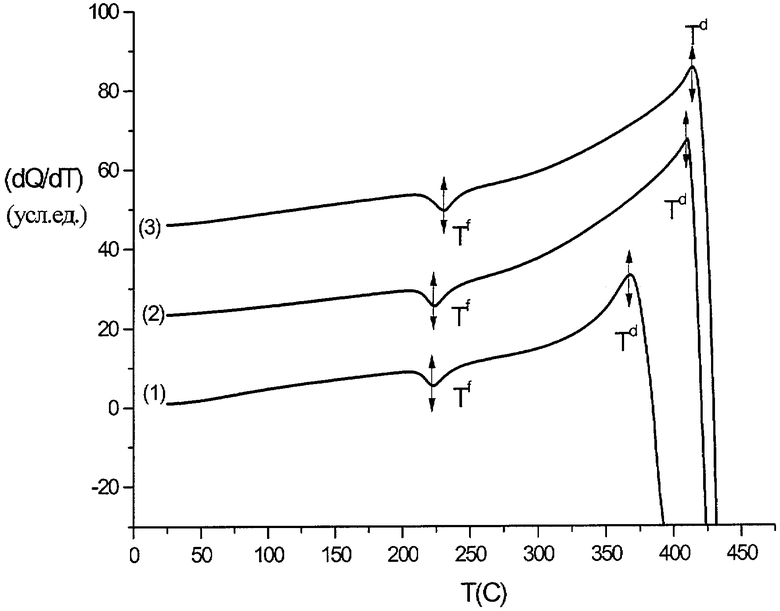

Изобретение поясняется графиком, на котором приведены дериватограммы (ДТА) немодифицированных капролонов (1), капролонов, модифицированных 0.0017 мас.% фуллерена С60 чистотой 99.9 мас.% (2) и капролонов, модифицированных 0.11 мас.% фуллереновой сажи, содержащей 12.5 мас.% смеси фуллеренов (3).

Описание технологии синтеза капролонов, модифицированных фуллереновыми материалами. Исследовано четыре вида фуллереновых материалов:

- смесь фуллеренов С60 и С70,

- индивидуальный фуллерен С60 (чистотой 99.9 мас.%),

- индивидуальный фуллерен С70 (чистотой 95 и 98 мас.%),

- фуллереновая сажа.

Фуллереновая сажа (исходный продукт) представляет собой ультрадисперсный углерод - продукт электродугового сжигания графитовых электродов в атмосфере инертного газа (со средним размером частиц 0,5-1,0 мкм). Фуллереновая сажа является основным сырьем для получения фуллеренов. Фуллереновая смесь является продуктом экстракции фуллеренов С60 и С70 (с небольшой - до 1-5 мас.%, примесью высших фуллеренов - С76, С78, С84, С90...) из фуллереновой сажи.

Материалы, полученные с использованием любого из перечисленных фуллероидных модификаторов, обозначаются далее аббревиатурой КФМ (Капролон с Фуллереновыми Модификаторами).

Основные исходные материалы для изготовления КФМ - те же, что и традиционном способе производства капролона (ТУ 6-05-988-87 «Полиамид 6-блочный (капролон В)»), а именно: капролактам, металлический натрий (катализатор), активатор - толуилендиизоцианат (ТДИ), инертный газ (аргон).

В процессе непосредственного изготовления КФМ образцы капролактама высушиваются в вакуум-сушильном шкафу или на воздухе в течение не менее 2 суток, далее в образцы сухого капролактама вводится добавка рассчитанного количества фуллеренового материала, затем производится перемешивание смеси до ее полной визуальной однородности.

Упомянутая смесь нагревается до температуры 100±5°С и далее в расплавленном состоянии прогревается в сушильном шкафу с периодическим перемешиванием.

Расплав делится на 2 равные части, в одну из них при температуре 100±5°С добавляется металлический натрий, который полностью растворяется в ней, а в другую - ТДИ. Обе части расплава нагреваются в сушильном шкафу до температуры 130±5°С и сливаются в предварительно нагретую металлическую форму (реактор) при интенсивном перемешивании. Расплав затем разогревается и выдерживается при температуре 170-180°С, после чего охлаждается естественным путем после отключения нагрева шкафа.

В результате синтезированы компактные образцы КФМ массой 220, 2000-2100, 7900-8100, 15500-16500 г, модифицированные:

- фуллереновой сажей, фуллереновой чернью с содержанием их в образцах от 0.01 до 3.0 мас.%;

- смесью фуллеренов С60 и С70, индивидуальным фуллереном С60, индивидуальным фуллереном С70 с содержанием их в образцах от 0.0001 до 1,5 мас.%.

Таким образом, были получены визуально однородные черные модифицированные фуллереновой сажей и серо-зеленые модифицированные фуллеренами образцы КФМ (на фоне визуально белого немодифицированного капролона).

Полученные образцы анализировались с помощью электронного микроскопа JEM-100S (JEOL) при увеличении 5000-50000. При добавлении как фуллеренов, так и фуллереновой сажи наблюдается изменение структуры полимера - уменьшается размер кристаллитных зерен, сужаются и размываются межкристаллитные пространства. При этом воздействие сажи сильнее сказывалось на структуре КФМ, чем введение собственно фуллеренов. Это не удивительно, поскольку по рецептуре содержание модификатора в форме сажи практически всегда на 1-3 порядка превосходило содержание модификатора в форме фуллеренов.

Испытания образцов КФМ проводились в соответствии с ГОСТами, принятыми для испытаний полимерных материалов класса полиамидов, к которым относятся немодифицированный капролон и капролон, модифицированный графитом.

В табл.1 приведены результаты измерений влагопоглощения, твердости по Бриннелю, предела прочности при сжатии, ударной вязкости по Шарли, предела текучести при сжатии, плотности для немодифицированного капролона, капролона, модифицированного мелкодисперсным графитом (графитонаполненная композиция полиамида 6-блочного, ТУ 6-06-38-39) и КФМ.

В табл.2 приведены результаты измерений сопротивления истирания, коэффициента трения по стали без смазки, относительного удлинения, температуры размягчения при изгибе, температуры плавления и коэффициента теплопроводности для немодифицированного капролона, капролона, модифицированного мелкодисперсным графитом (графитонаполненная композиция полиамида 6-блочного, ТУ 6-06-38-39) и КФМ.

На графике приведены дериватограммы (ДТА) немодифицированных капролонов (1), капролонов, модифицированных 0.0017 мас.% фуллерена С60 чистотой 99.9 мас.% (2) и капролонов, модифицированных 0.11 мас.% фуллереновой сажи, содержащей 12.5 мас.% фуллеренов (3): Tf - температура плавления, Тd - температура начала деструкции при нагреве на воздухе (со скоростью 3 град./мин).

Из табл.1, 2 механических и физико-химических свойств видно, что добавка фуллереновых материалов, осуществленная в соответствии с заявляемым изобретением, приводит:

- к увеличению прочности и эластичности. Эффект аналогичен результату введения металлических добавок, однако в отличие от металлических добавок, во-первых, содержание фуллеренового модификатора значительно меньше, а, во-вторых, модифицирование фуллереновыми материалами практически не сказывается на плотности образца;

- к снижению коэффициентов трения по металлу и истираемости в несколько раз;

- к увеличению температур размягчения, плавления и деструкции при нагреве на воздухе (см., график),

- к увеличению теплопроводности,

при этом такие характеристики, как плотность и влагопоглощение, остаются практически неизменными.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИАМИДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, МОДИФИЦИРОВАННЫЙ ФУЛЛЕРЕНОВЫМИ НАПОЛНИТЕЛЯМИ (ВАРИАНТЫ) | 2009 |

|

RU2434033C2 |

| ПОЛИАМИДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ (ВАРИАНТЫ) | 2009 |

|

RU2416623C2 |

| ЭПОКСИДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, МОДИФИЦИРОВАННЫЙ ФУЛЛЕРЕНОВЫМИ НАПОЛНИТЕЛЯМИ | 2010 |

|

RU2455323C2 |

| НАНОГЕЛЬ ДЛЯ УЛЬТРАЗВУКОВОЙ ДИАГНОСТИКИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2445121C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФУЛЛЕРЕНОЛОВ | 2011 |

|

RU2481267C2 |

| ДОБАВКА К СМАЗОЧНЫМ МАСЛАМ И ПЛАСТИЧНЫМ СМАЗКАМ | 2014 |

|

RU2584155C2 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕШАННЫХ ФУЛЛЕРЕНОЛОВ | 2011 |

|

RU2473462C2 |

| АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2008 |

|

RU2376327C1 |

| АНТИФРИКЦИОННЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ | 2008 |

|

RU2378297C1 |

| Способ когезионного упрочнения битума | 2020 |

|

RU2781584C2 |

Описан полимерный материал на основе полиамида 6-блочного конструкционного и антифрикционного назначения. Материал предназначен для изготовления деталей с низким коэффициентом трения, к которым предъявляются повышенные требования по ударной и термической стойкости. По первому варианту в полиамидном композиционном материале, состоящем из матрицы полиамида 6-блочного и модифицирующей ее углеродной добавки, в качестве углеродной добавки используется фуллерен С60 или фуллерен С70 или их смесь при следующем соотношении компонентов, мас.%: фуллерен С60 или фуллерен С70 или их смесь - 0,0001÷1,5; полиамид 6-блочный - остальное до 100. По второму варианту в полиамидном композиционном материале, состоящем из матрицы полиамида 6-блочного и модифицирующей ее углеродной добавки, в качестве углеродной добавки используется фуллереновая сажа с содержанием в ней фуллеренов С60 или С70 или их смеси от 3 до 16 мас.%, при следующем соотношении компонентов, мас.%: фуллерновая сажа или отмытая фуллереновая сажа - 0,01÷3,0; полиамид 6-блочный - остальное до 100. Добавка фуллереновых материалов приводит: к увеличению прочности и эластичности к снижению коэффициентов трения по металлу и истираемости; к увеличению температур размягчения, плавления и деструкции при нагреве на воздухе, к увеличению теплопроводности, при этом такие характеристики, как плотность и влагопоглощение, остаются практически неизменными. 2 н.п. ф-лы, 2 табл., 1 ил.

| Способ получения блочного поликапроамида | 1980 |

|

SU937475A1 |

| Способ получения полиамидов с повышенной электропроводностью | 1977 |

|

SU651013A1 |

| Способ получения электропроводящей полимерной композиции | 1981 |

|

SU1014843A1 |

Авторы

Даты

2008-02-10—Публикация

2006-03-28—Подача