л

I

/

S

/

О:АЭ

:л

о

4 СО

Ч;

К

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ БУРОВОГО РАСТВОРА | 1998 |

|

RU2142977C1 |

| Способ обработки бурового раствора | 1981 |

|

SU996425A1 |

| Способ регулирования свойств бурового раствора в процессе циркуляции | 1979 |

|

SU904370A1 |

| Способ регулирования физико-химических свойств бурового раствора | 1979 |

|

SU1035047A1 |

| Способ приготовления гуматного реагента | 1980 |

|

SU1022949A1 |

| Способ регулирования свойств бурового раствора в процессе циркуляции | 1980 |

|

SU1059124A1 |

| Способ нейтрализации коррозионно-агрессивных веществ в растворах | 1982 |

|

SU1073271A1 |

| Способ цементирования скважин | 1980 |

|

SU1134699A1 |

| Устройство для обработки бурового раствора | 1982 |

|

SU1134697A1 |

| Способ обработки бурового раствора в электрическом поле постоянного тока | 1983 |

|

SU1121384A1 |

СПОСОБ ОБРАБОТКИ БУРОВЫХ РАСТВОРОВ путем введения карбоксиметилцеллкшозы и ее активирование, отличающийся тем, что, с целью снижения расхода карбокриметилцвллюлозы при одновременном снижении вязкости и гидравлического сопротивления буровых растворов, активирование карбоксиметилцеллюлозы осуществляют перед.введением ее в раствор в зоне отрицательного электрода с интенсивностью электрического воздействия 1000-1200 Кл/л и редокспотенциала 500-800 мВ.

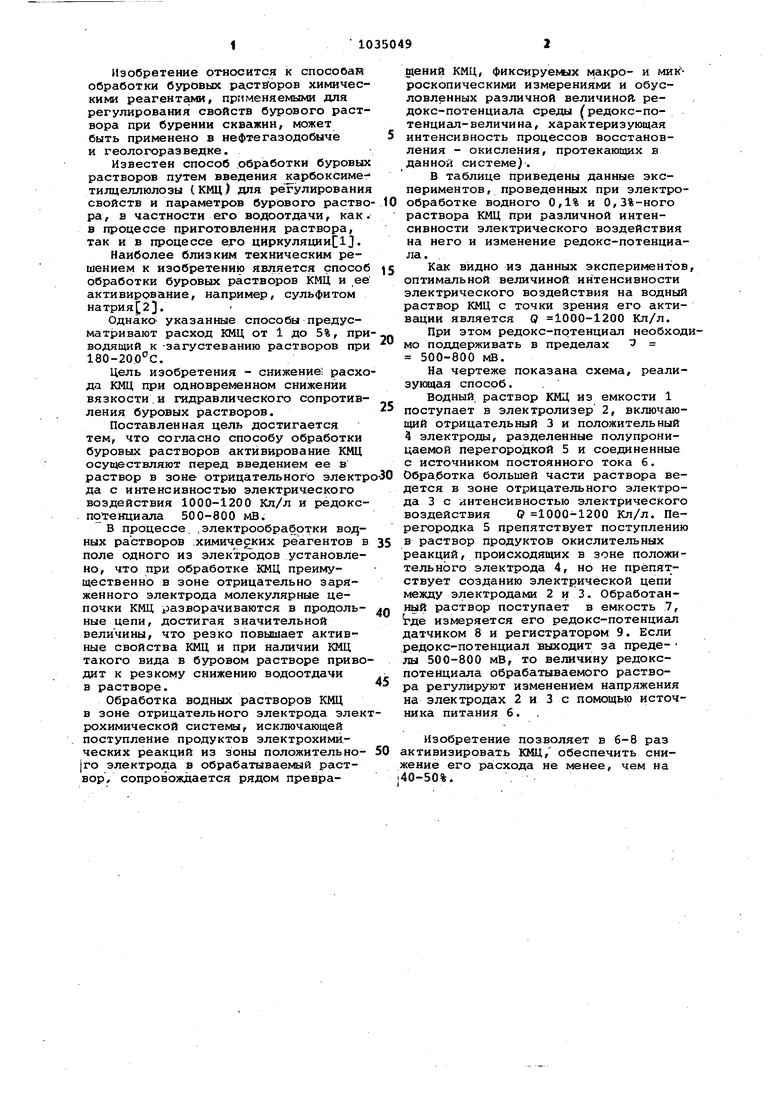

8

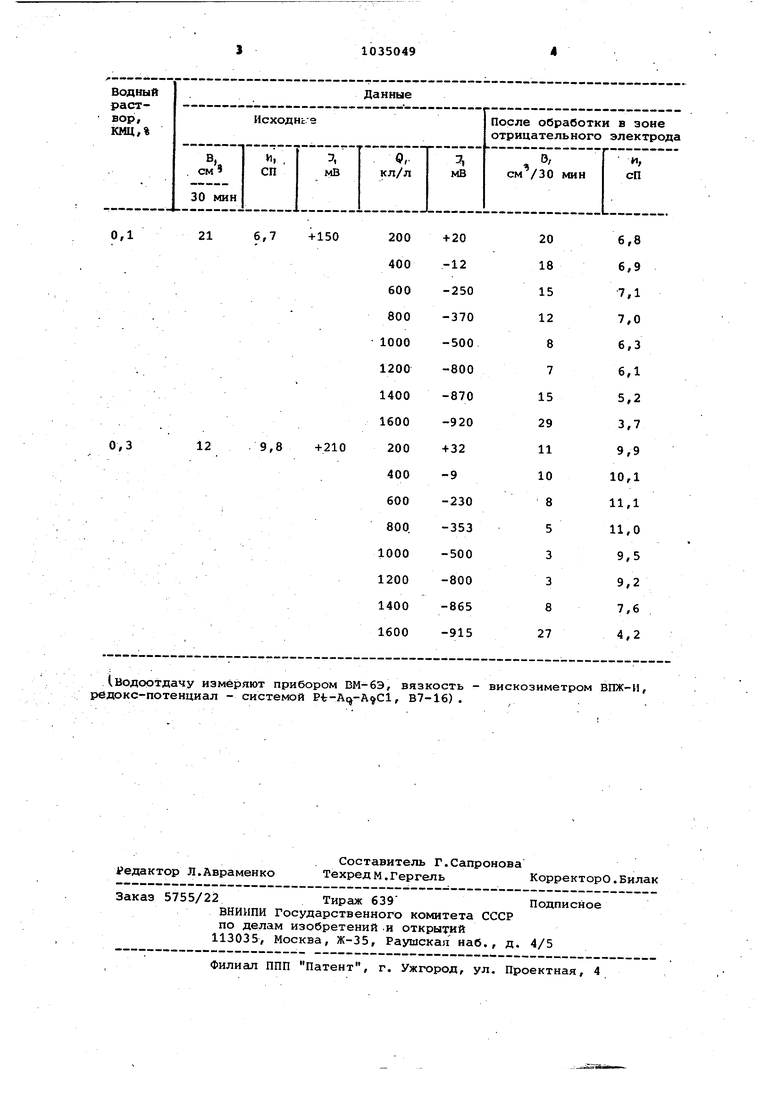

7 Изобретение относится к спосооай обработки буровых pci,CTEfopoB химическнмк реагентами, применяемыми для регулирования свойств бурового раст вора при бурении скважин, может быть применено в нефтегазодобыче и геологоразведке. Известен способ обработки буровых растворов путем введения карбоксиме тилцеллюлозы (КМЦ) для регулировани свойств и параметров бурового раство ра, в частности его водоотдачи, как в процессе приготовления раствора, так и в процессе его циркуляции 13. Наиболее близким техническим решением к изобретению является способ обработки буровых растворов КМЦ и ,ее активирование, например, сульфитом натрия(|23. Однако указанные способы предусматривают расход КМЦ от 1 до 5%, при водящий к -загустеванию растворов при 180-200 С. Цель изобретения - снижение; расхо да КМЦ при одновременном снижении вязкости.и гидравлического сопротивления буровых растворов. Поставленная цель достигается тем, что согласно способу обработки буровых растворов активирование КМЦ осуществляют перед введением ее в раствор в зоне отрицательного электр да с интенсивностью электрического воздействия 1000-1200 Кл/л и редокспотенциала 500-800 мВ. В процессе. ,электрообрабртки воцных растворов :химических реагентов в поле одного из электродов установлено, что при обработке КМЦ преимущественно в зоне отрицательно заряженного электрода молекулярные цепочки КМЦ разворачиваются в продольные цепи, достигая значительной величины, что резко повышает активные свойства КМЦ и при наличии КМЦ такого вида в буровом растворе приво дит к резкому снижению водоотдачи в растворе. Обработка водных растворов КМЦ в зоне отрицательного электрода элек рохимической системы, исключающей поступление продуктов электрохимических реакций из зоны положительноjro электрода в обрабатываемый раствор, сопровождается рядом превраа1ений КМЦ, фиксн1руе1 1Х макро- и мик роскопическими измерениями и обусловленных различной величиной, редокс-потенциала среды (редокс-потенциал-величина, характеризующая интенсивность процессов восстановления - окисления, протекающих в данной системе)-. В таблице приведены данные экспериментов, проведенных при электрообработке водного 0,1% и 0,3%-ного раствора КМЦ при различной интенсивности электрического воздействия на него и изменение редокс-потенциала. . Как видно из данных экспериментов, оптимальной величиной интенсивности электрического воздействия на водный раствор КМЦ с точки зрения его активации является О 1000-1200 Кл/л. При этом редокс-потенциал необходимо поддерживать в пределах 3 500-800 мВ. На чертеже показана схема, реализующая способ. Водный, раствор КМЦ из емкости 1 поступает в электролизер 2, включгиощий отрицательный 3 и положительный 4 электроды, разделенные полупроницаемой перегородкой 5 и соединенные с источником постоянного тока б. Обра.ботка большей части раствора ведется в зоне отрицательного электрода 3 с интенсивностью электрического воздействия ( 1000-1200 Кл/л. Перегородка 5 препятствует поступлению в раствор продуктов окислительных реакций, происходящих в зоне положительного электрода 4, но не препятствует созданию электрической цепи между электродами 2 и 3. Обработанный раствор поступает в емкость 7, де измеряется его редокс-потенциал датчиком 8 и регистратором 9. Если редокс-потенциал выходит за преде- лы 500-800 МВ, то величину редокспотенциала обрабатываемого раствора регулируют изменением напряжения на электродах 2 и 3 с помощью источника питания 6. Изобретение позволяет в 6-8 раз ктивизировать КМЦ/ обеспечить сниение его ра схода не менее, чем на 40-50%.

(водоотдачу измеряют прибором ВМ-бЭ, вязкость - вискозиметром ВПЖ-И, редокс-потенциал - системой Pt-At -A ci, В7-16) .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кистер Э.Г, Химическая обработка буровых растворов | |||

| М., Недра, 1972, с | |||

| Катодное реле | 1918 |

|

SU159A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Автоматическое сигнальное устройство для АТС | 1934 |

|

SU45957A1 |

| кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1983-08-15—Публикация

1979-03-26—Подача