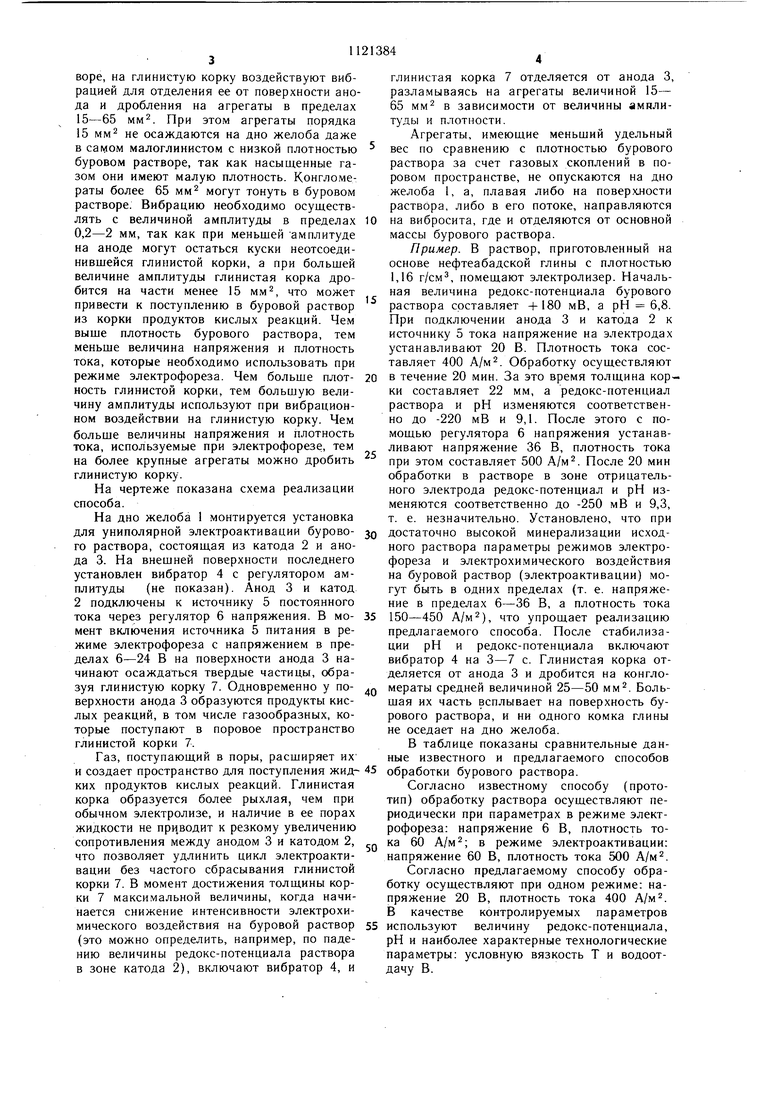

Изобретение относится к горной промышленности, а именно к нефтегазодобывающей промышленности, и может быть использовано для обработки бурового раствора при регулировании его свойств и состояния при бурении нефтяных и газовых скважин. Известен способ обработки бурового раствора с целью очистки его от излишней твердой фазы путем электрофоретического воздействия и последующего удаления глинистой корки с анода скребками 1. Недостатком этого способа является то, что он требует дополнительных энергетических и трудовых затрат по удалению корки механическим способом. Кроме того, скребки вместе с коркой удаляют и часть бурового раствора. Наиболее близким к предлагаемому является способ обработки бурового раствора в электрическом поле постоянного тока путем периодического изменения режима обработки с режима электроактивации на режим электрофореза до образования в зоне положительного электрода корки из частиц твердой фазы раствора 2. Однако известный способ характеризуется тем, что образовавшаяся глинистая корка начинает играть роль диафрагмы, и в ней скапливаются продукты кислых реакций. По мере роста глинистой корки начинает снижаться интенсивность электрохимического воздействия на компоненть1 бурового раствора и корку удаляют либо механическим путем с помощью лопаты, либо периодическим переключением полярности для сбрасывания корки в желоб. В этом или ином случае корка засоряет желобную систему, а при ее удалении продукты кислых реакций частично поступают в раствор и снижают качество электрообработки бурового раствора. Цель изобретения - повышение качества бурового раствора при обработке преимущественно в зоне отрицательного электрода электроактиватора за счет предотвращения поступления в него продуктов кислых реакций из глинистой корки при одновременном снижении затрат на очистку бурового раствора от глинистой корки. Поставленная цель достигается тем, что согласно способу обработки бурового раствора в электрическом поле постоянного тока путем периодического изменения режима обработки с режима электроактивации на режим электрофореза до образования в зоне положительного электрода корки из частиц твердой фазы раствора, электрофорез проводят при напряжении 6-36 В и плотности тока 150-450 А/м, а в момент изменения режима электрофореза на режим электроактивации корку подвергают вибрационному воздействию до дробления корки на агрегаты, находящиеся в потоке во взвешенном состоянии. Кроме того, вибрацию корки осуществляют при величине амплитуды вибрации 0,2-2 мм в зависимости от плотности корки. Помимо этого, вибрацию осуществляют до образования агрегатов корки величиной 15-65 мм. При предварительной обработке бурового раствора в режиме электрохимического разложения дисперсной среды в пределах 6-150 В вода, находящаяся в растворе, насыщается свободными гидроксильными группами ОН , что снижает силы внутреннего трения перемещающихся слоев жидкости вследствие их электростатического отталкивания, а поверхность твердой глинистой частицы приобретает более высокую величину отрицательного заряда за счет поглощения гидратированных электронов дефектами кристаллической рещетки. При переходе на режим электрофореза при напряжении 1,5-6 В твердые частицы, осаждаясь на аноде, образуют плотную корку. При напряжении менее 6 В не происходит электрохимического разложения веществ. При повторном переходе на режим электролиза продукты кислых реакций у анода с большим трудом проникают в плотную глинистую корку, а выделяющийся газ (хлор, кислород) выходит в зазор между поверхностью анода и глинистой коркой. Для того, чтобы корка была хорошей диафрагмой необходимо, чтобы у поверхности анода корка была более пористой и свободно принимала в себя продукты кислых реакций. Для этого при переходе не режим электрофореза необходимо захватить начальный режим электрохимического разложения, т. е. для осаждения глинистой корки, используемой в последствии в качестве диафрагмы электролизера при работе в режиме электролиза, электрофорез необходимо осуществлять при напряжении в пределах 6-36 В и плотности тока 150-450 А/м. При этом газ, полученный при разложении продуктов реакций, начинает поступать в глинистую корку сразу же по мере ее возникновения, образуя в корке поры, куда поступают жидкие продукты кислых реакций. При напряжении менее 6 В и плотности тока менее 150 А/м происходит обычный процесс электрофореза без химического превращения веществ. При напряжении более 36 В и плотности тока более 450 А/м происходит активное разложение дисперсионной среды, и глинистая корка не образуется. Газ, поступивщий в глинистую корку, сжимается и в виде пузырьков остается в порах корки, окруженный жидкими продуктами кислых реакций. В момент перехода на режим электрохимического разложения, обеспечивающего активацию веществ, находящихся в буровом растворе, на глинистую корку воздействуют вибрацией для отделения ее от поверхности анода и дробления на агрегаты в пределах 15-65 мм2. При этом агрегаты порядка 15 мм не осаждаются на дно желоба даже в самом малоглинистом с низкой плотностью буровом растворе, так как насыщенные газом они имеют малую плотность. Конгломераты более 65 мм могут тонуть в буровом растворе. Вибрацию необходимо осуществлять с величиной амплитуды в пределах 0,2-2 мм, так как при меньщей амплитуде на аноде могут остаться куски неотсоединивщейся глинистой корки, а при больщей величине амплитуды глинистая корка дробится на части менее 15 мм, что может привести к поступлению в буровой раствор из корки продуктов кислых реакций. Чем выще плотность бурового раствора, тем меньще величина напряжения и плотность тока, которые необходимо использовать при режиме электрофореза. Чем больше плотность глинистой корки, тем большую величину амплитуды используют при вибрационном воздействии на глинистую корку. Чем больше величины напряжения и плотность тока, используемые при электрофорезе, тем на более крупные агрегаты можно дробить глинистую корку. На чертеже показана схема реализации способа. На дно желоба 1 монтируется установка для униполярной электроактивации бурового раствора, состоящая из катода 2 и анода 3. На внешней поверхности последнего установлен вибратор 4 с регулятором амплитуды (не показан). Анод 3 и катод 2 подключены к источнику 5 постоянного тока через регулятор 6 напряжения. В момент включения источника 5 питания в режиме электрофореза с напряжением в пределах 6-24 В на поверхности анода 3 начинают осаждаться твердые частицы, образуя глинистую корку 7. Одновременно у поверхности анода 3 образуются продукты кислых реакций, в том числе газообразных, которые поступают в поровое пространство глинистой корки 7. Газ, поступающий в поры, расширяет их и создает пространство для поступления жидких продуктов кислых реакций. Глинистая корка образуется более рыхлая, чем при обычном электролизе, и наличие в ее порах жидкости не приводит к резкому увеличению сопротивления между анодом 3 и катодом 2, что позволяет удлинить цикл электроактивации без частого сбрасывания глинистой корки 7. В момент достижения толщины корки 7 максимальной величины, когда начинается снижение интенсивности электрохимического воздействия на буровой раствор (это можно определить, например, по падению величины редокс-потенциала раствора в зоне катода 2), включают вибратор 4, и глинистая корка 7 отделяется от анода 3, разламываясь на агрегаты величиной 15- 65 мм в зависимости от величины амплитуды и плотности. Агрегаты, имеющие меньший удельный вес по сравнению с плотностью бурового раствора за счет газовых скоплений в поровом пространстве, не опускаются на дно желоба I, а, плавая либо на поверхности раствора, либо в его потоке, направляются на вибросита, где и отделяются от основной массы бурового раствора. Пример. В раствор, приготовленный на основе нефтеабадской глины с плотностью 1,16 г/см, помещают электролизер. Начальная величина редокс-потенциала бурового раствора составляет -f 180 мВ, а рН 6,8. При подключении анода 3 и катода 2 к источнику 5 тока напряжение на электродах устанавливают 20 В. Плотность тока составляет 400 A/м. Обработку осуществляют в течение 20 мин. За это время толщина корки составляет 22 мм, а редокс-потенциал раствора и рН изменяются соответственно до -220 мВ и 9,1. После этого с помощью регулятора 6 напряжения устанавливают напряжение 36 В, плотность тока при этом составляет 500 A/м. После 20 мин обработки Б растворе в зоне отрицательного электрода редокс-потенциал и рН изменяются соответственно до -250 мВ и 9,3, т. е. незначительно. Установлено, что при достаточно высокой минерализации исходного раствора параметры режимов электрофореза и электрохимического воздействия на буровой раствор (электроактивации) могут быть в одних пределах (т. е. напряжение в пределах 6-36 В, а плотность тока 150-450 А/м), что упрощает реализацию предлагаемого способа. После стабилизации рН и редокс-потенциала включают вибратор 4 на 3-7 с. Глинистая корка отделяется от анода 3 и дробится на конгломераты средней величиной 25-50 мм2. Больщая их часть всплывает на поверхность бурового раствора, и ни одного комка глины не оседает на дно желоба. В таблице показаны сравнительные данные известного и предлагаемого способов обработки бурового раствора. Согласно известному способу (прототип) обработку раствора осуществляют периодически при параметрах в режиме электрофореза: напряжение 6 В, плотность тока 60 в режиме электроактивации: напряжение 60 В, плотность тока 500 А/м. Согласно предлагаемому способу обработку осуществляют при одном режиме: напряжение 20 В, плотность тока 400 А/м. В качестве контролируемых параметров используют величину редокс-потенциала, рН и наиболее характерные технологические параметры: условную вязкость Т и водоотдачу В.

:i-180

-250

Известный

+ 180

-220

Предлагаемый

45

16

6,8 9,3

22

38

6,8 9,1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки бурового раствора | 1982 |

|

SU1134697A1 |

| Способ обработки бурового раствора и устройство для его осуществления | 1979 |

|

SU904364A1 |

| Способ регулирования свойств бурового раствора в процессе циркуляции | 1980 |

|

SU1059124A1 |

| Способ обработки буровых растворов | 1979 |

|

SU1035049A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БУРОВОГО РАСТВОРА | 1998 |

|

RU2142977C1 |

| Устройство для регулирования параметров бурового раствора | 1976 |

|

SU746082A1 |

| Устройство для обработки бурового раствора | 1980 |

|

SU899841A1 |

| Способ получения дефолианта для обработки хлопчатника | 1980 |

|

SU976918A1 |

| Способ обработки бурового раствора | 1981 |

|

SU996425A1 |

| Система автоматического регулирования процесса очистки буровых растворов | 1976 |

|

SU604964A1 |

СПОСОБ ОБРАБОТКИ БУРОВОГО РАСТВОРА В ЭЛЕКТРИЧЕСКОМ ПОЛЕ ПОСТОЯННОГО ТОКА путем периодического изменения режима обработки с режима электроактивации на режим электрофореза до образования в зоне положительного электрода корки из частиц твердой фазы раствора, отличающийся тем, что, с целью повышения качества бурового раствора при обработке преимущественно в зоне отрицательного электрода электроактиватора за счет предотвращения поступления в раствор продуктов кислых реакций при одновременном снижении затрат, электрофорез проводят при напряжении 6-36 В и плотности тока 150-450 А/м, а в момент изменения режима электрофореза на режим электроактивации корку подвергают вибрационному воздействию до дробления корки на агрегаты, находящиеся в потоке во взвешенном состоянии. 2.Способ по п. 1, отличающийся тем, что вибрацию корки осуществляют при величине амплитуды вибрации 0,2-2 мм в зависимости от плотности корки. 3.Способ по пп. 1 и 2, отличающийся se тем, что вибрацию осуществляют до образования агрегатов корки величиной 15- 65 мм. 1чЭ 00 00

Как видно из таблицы, рН и редокс-потенциал по известному способу незначительно больше, но зато гораздо выше энергетические затраты. Два цикла циркуляции составляют примерно 2,5-3 ч. При этом по известному способу глинистая корка оседает на дно желоба, а при ее удалении частично дробится и часть твердой фазы попадает в раствор, из-за чего вязкость

раствора оказывается выше, чем по известному способу.

Использование предлагаемого способа снижает энергетические затраты на 25-30%, ликвидирует ручной труд по удалению глинистой корки, позволяет автоматизировать процесс электроактивации бурового раствора с одновременной очисткой его от излишней глинистой фазы

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ определения номера вызывающего абонента и устройство для его осуществления | 1957 |

|

SU109992A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Прибор для заливки свинцом стыковых рельсовых зазоров | 1925 |

|

SU1964A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР № 904363; кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-10-30—Публикация

1983-04-15—Подача