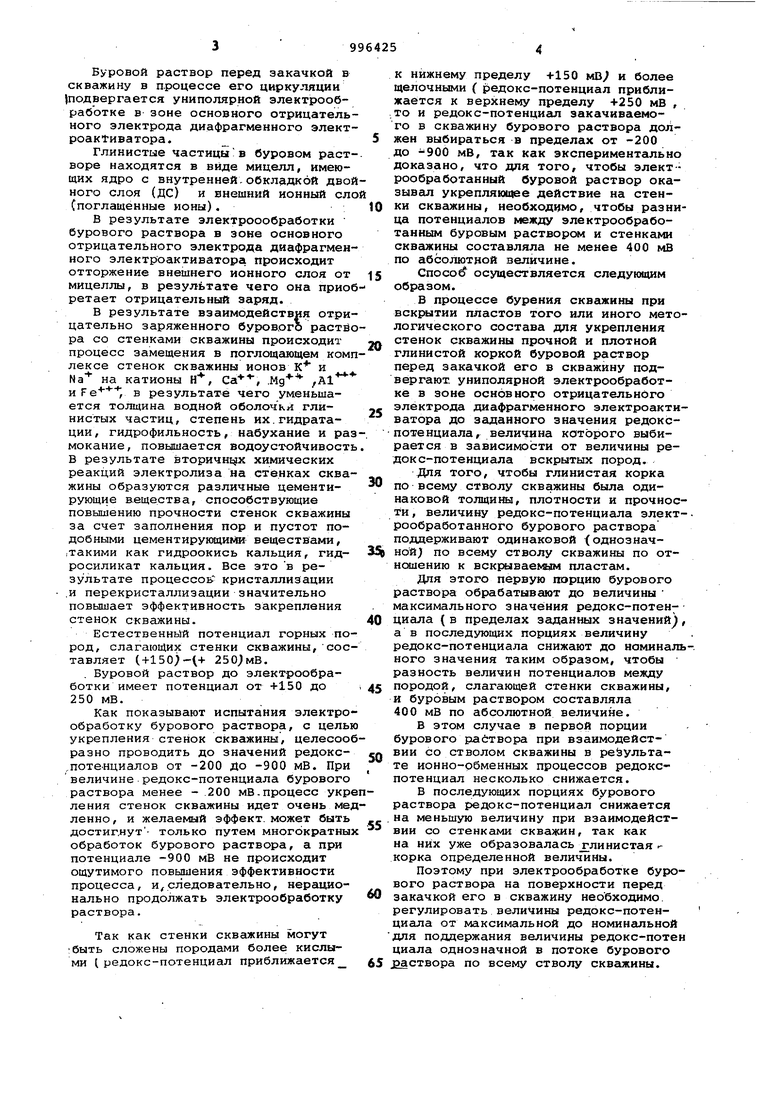

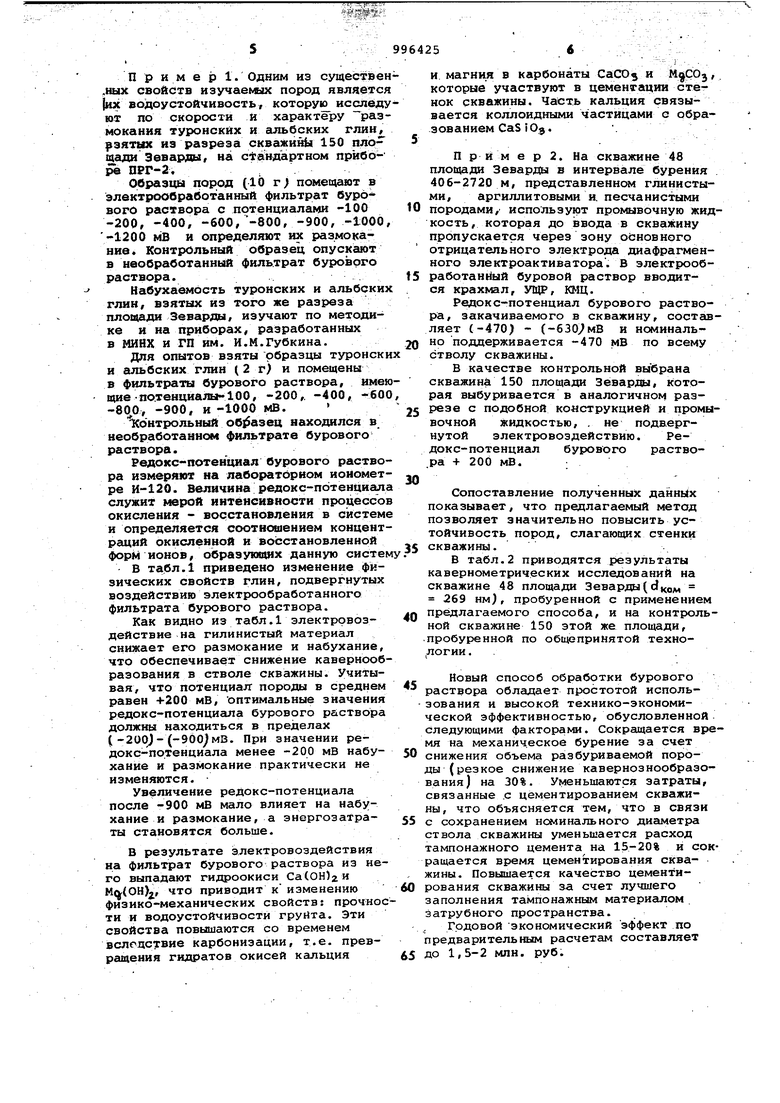

Буровой раствор перед закачкой в скважину в п-роцессе его циркуляции )подвергается униполярной электрообработке в зоне основного отрицатель ного электрода диафрагменного электроакТиватора. Глинистые частицыв буровом растворе находятся в виде мицелл, имеющих ядро с внутренней: обклэдкой двой ного слоя (ДС) и внешний ионный сло Споглащенные ионы). В результате электроообработки бурового раствора в зоне основного отрицательного электрода диафрагменного электроактиватора происходит отторжение внешнего ионного слоя от мицеллы, в результате чего она приоб ретает отрицательный заряд. В результате взаимодействия отри цательно заряженного бурового растйо ра со стенками скважины происходит процесс замещения в поглощающем комп лексе стенок скважины ионов и на катионы Н, Са, .Мд /Al иРе в результате чего уменьшается толщина водной оболочки глинистых частиц, степень их.гидратации, гидрофильность, набухание и ра мокание, повышается водоустойчивость В результате вторичн1 х химических реакций электролиза на стенках скважины образуются различные цементирующие в.ещества, способствующие повьошению прочности стенок скважины за счет заполнения пор и пустот подобными цементирующими веществами, (Такими как гидроокись кальция, гидросиликат кальция. Все это в результате процессоь кристаллизации .и перекристаллизации значительно повышает эффективность закрепления стенок скважины. Естественный потенциал горных по род, слагающих стенки скважины,сос тавляет (+150)-(+ . Буровой раствор до электрообработки имеет потенциал от +150 до 250 мВ. Как показывают испытания электро обработку бурового раствора, с цель укрепления стенок скважины, целесоо разно проводить до значений редокс,поте.нциалов от -200 До -900 мВ. При величине редокс-потенциала бурового раствора менее - .200 мВ.процесс укр ления стенок скважины идет очень ме ленно , и желаемый эффект, может быть достигнут- только путем многократны обработок бурового раствора, а при потенциале -900 мВ не происходит ощутимого повьошения эффективности процесса, и,следовательно, нергодионально продолжать электрообработку раствора. Так как стенки скважины могут :быть сложены породами более кислыми I редокс-потенциал приближается к нижнему пределу +150 мВ и более щелочными ( редокс-потенциал приближается к верхнему пределу +250 мВ , то и редокс-потенциал закачиваемого в скважину бурового раствора должен выбираться в пределах от -200 до 900 мВ, так как экспериментально доказано, что для того, чтобы электрообработанный буровой раствор оказывал укрепляющее действие на стенки сквсцкины, необходимо, чтобы разница потенциалов между электрообработанным буровым раствором и стенками скважины составляла не менее 400 мВ по абсолютной величине. Способ осуществляется следующим образом. В процессе бурения сквгикины при вскрытии пластов того или иного метологического состава для укрепления стенок скважины прочной и плотной глинистой коркой буровой раствор перед закачкой его в скважину подвергают, униполярной электрообработке в зоне основного отрицательного электрода диафрагменного электроактиватора до заданного значения редокспотенциала, величина которого выбирается в зависимости от величины редокс-потенциала вскрытых пород. Для того, чтобы глинистая корка по всему стволу скважины была одинаковой толщины, плотности и прочности , величину редокс-потенциала элект-. рообработанного бурового раствора поддерживают одинаковой однозначной) по всему стволу скважины по отношению к вскрлваеьвлм пластам. Для этого первую порцию бурового раствора обрабатывают до величины максимального значения редокс-потенциала ( в пределах заданных значений), а в последующих порциях величину редокс-потенциала снижают до номиналь-. ного значения таким образом, чтобы разность величин потенциалов между породой, слагающей стенки скважины, и буровым раствором составляла 400 мВ по абсолютной величине. В этом случае в первой порции бурового раствора при взаимодействии со стволом скважины в рейультате ионно-обменных процессов редокспотенциал несколько снижается. В последующих порциях бурового раствора редокс-потенциал снижается на меньшую величину при взаимодействии со стенками скважин, так как на них уже образовалась глинистая корка определенной величины. Поэтому при электрообработке бурового раствора на поверхности перед закачкой его в скважину необходимо регулировать величины редокс-потенциала от максимальной до номингшьной для поддержания величины редокс-потен циала однозначной в потоке бурового раствора по всему стволу скважины. П p им e p 1. Одним из с5/ществе ,ных свойств изучаек&ис пород являетс |их водоустойчивость, которую исслед ют по скорости и характеру раэ мокания туронскйх и альбских глин, взятых из разреза скважинЬ 150 площади Зеварды, на стандартном прибо-р& ПРГ-2, Образцы порюд (10 г; помео ают в электрообработанный фильтрат бурового раствора с потенциалами -100 -200, -400, -600, -800, -900, -1000 -1200 мВ и определяют их размокание Контрольный образец опускают в необработанный фильтрат бурового раствора. Набухаемость туронскйх и альбски глин, взятых из того же разреза плосцади Зеварды, изучают по методике и на приборах, разработанных в МИИХ и ГП им. И.М.Губкина. для опытов взяты образцы туронск и альбских глин (2 г) и помещены в фильтраты бурового раствора, име щие потенциалы 100, -200,. -400, -60 -800, -900, и -1000 мВ. онтрольный находился в необработанном фильтрате бурового раствора. Редокс-потенциал бурового раство ра измеряют на лабораторном ре И-12д. Величина редокс-потенциал служит мерой интенсивности процессо окисления - восстановления в систем и определяется соотношением концент раций окисленной и восстановленной форм ионов, образуювшх данную систе В табл.1 приведено изменение физических свойств глин, подвергнутых воздействию электрообработанного фильтрата бурового раствора. Как видно из табл.1 электровоздействие на гилинистый материал снижает его размокание и набухание, что обеспечнвает снижение кавернооб разования в стволе скважины. Учитывая, что потенциал породы в среднем равен +200 мВ, оптимальные значения редокс-потенциала бурового р&створа должны находиться в пределах (-200J - (. При значении редокс-потенциала менее -200 мВ набухание и размокание практически не изменяются. Увеличение редокс-потенциала после -900 мВ мало влияет на набухание и размоканне, а энергозатраты становятся больше. В результате электровоздействия на фильтрат бурового раствора из него выпадают гидроокиси СаСОН ги М(ОН)., что приводит кизменению физико-механических свойств: прочнос ти и водоустойчивости груйта. Эти свойства повышаются со временем вследствие карбонизации, т.е. превращения гидратов окисей кальция н магния в карбонаты СаСОз и , которые участвуют в цементации стенок скважины. Часть кальция связывается коллоидными частицами с образованием CaS iO. . П p и м e p 2. На скважине 48 площади Зеварды в интервале бурения 406-2720 м, представленном глинистыми, аргиллитовыми и. песчанистыми породами, использу рт промывочную жидкость, которая до ввода в скважину пропускается через зону оЬновного отрицательного злектрода диафрагменного злектроактиватора. В электрообработанйый буровой раствор вводится крахмал, УЩР, КМЦ. Редокс-потенциал бурового раствора, закачиваемого в скважину, состгшляет (-470) - (-630у мВ и номннально поддерживается -470 мВ по всему стволу скважины. В качестве контрольной выбрана скважина 150 площади Зеварды, которая выбуривается в аналогичном разрезе с подобной конструкцией и промывочной жидкостью, . не подв.ергнутой электровоздействию. Редокс-потенциал бурового раствора + 200 мВ. : Сопоставление полученных данных показывает, что предлагаемый метод позволяет значительно повысить устойчивость пород, слагающих стенки скважишл.. В табл.2 приводятся результаты кавернометрических исследований на скважине 48 площади Зеварды( 269 им), пробуренной с применением предлагаемого способа, и на контрольной скважине 150 этой же площади, пробуренной по общепринятой технологии. Новый способ обработки бурового раствора обладает простотой использования и высокой технико-экономиеской эффективностью, обусловленной ледующими факторами. Сокращается врея на механическое бурение за счет нижения объема разбуриваемой пороы (резкое снижение кавернознообразоания) на 30%. Уменьшаются затраты, связанные .с цементированием скважиы, что объясняется тем, что в связи сохранением номинального диаметра твола скважины уменьшается расход ампонажного цемента на 15-20% и сокащается время цементирования скваины. Повышается качество цементиования скважины за счет лучшего аполнения тампонажным материалом атрубного пространства. Годовой экономический эффект по редварительным расчетам составляет о 1,5-2 млн. руб.

Таблица i:

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования свойств бурового раствора в процессе циркуляции | 1980 |

|

SU1059124A1 |

| Способ цементирования скважин | 1980 |

|

SU1134699A1 |

| Способ нейтрализации коррозионно-агрессивных веществ в растворах | 1982 |

|

SU1073271A1 |

| Способ изоляции зон поглощений промывочной жидкости в скважине | 1982 |

|

SU1067201A1 |

| Способ приготовления гуматного реагента | 1980 |

|

SU1022949A1 |

| Способ регулирования физико-химических свойств бурового раствора | 1979 |

|

SU1035047A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БУРОВОГО РАСТВОРА | 1998 |

|

RU2142977C1 |

| Способ регулирования свойств бурового раствора в процессе циркуляции | 1979 |

|

SU904370A1 |

| Способ обработки бурового раствора в электрическом поле постоянного тока | 1983 |

|

SU1121384A1 |

| Способ удаления накипи с поверхности теплообменной системы | 1981 |

|

SU1090664A1 |

+200

Typoнекая

О

-100 -200 -400 -600 -800 -900 -1000 + 2ГО

льбская

О

-100 -200 -400 -600 -800 -900 -1000

15 15 13 10

8

5

1

0,1

ОД 10 10

9

7

5

3

1

0,12

0,08

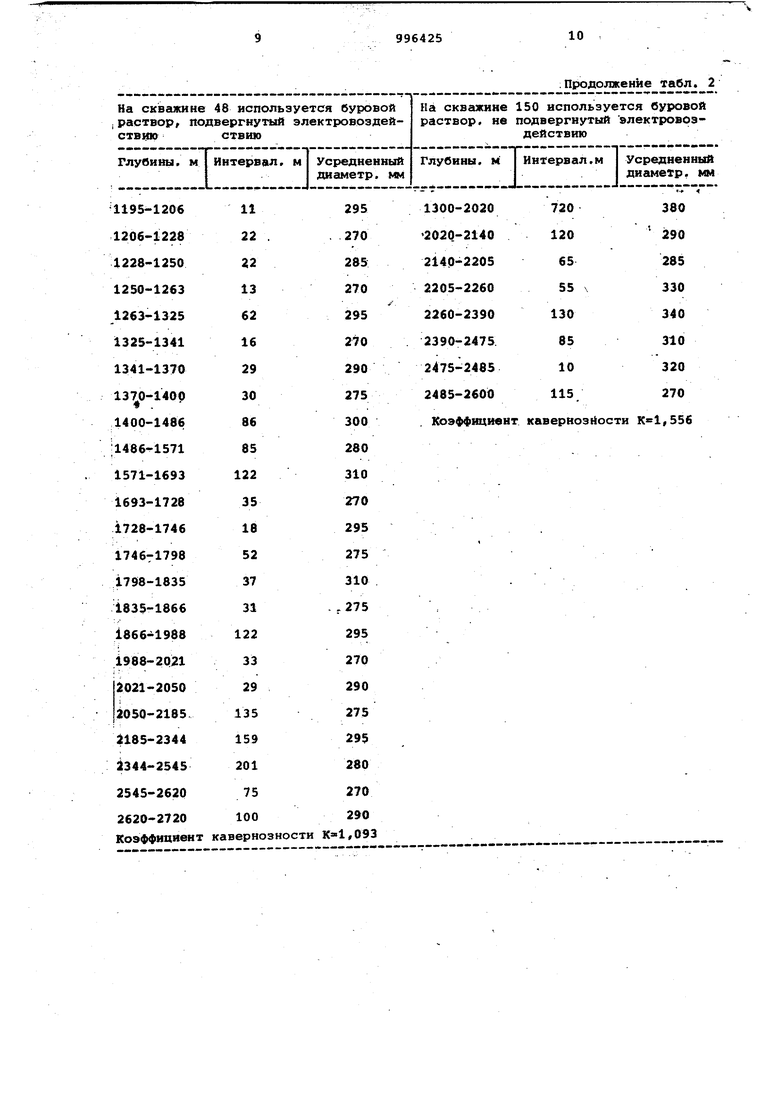

Таблица 2

:Продолжение табл. 2

1199642512

Формула изобретенияэлектрода до значений редокс-потенСпособ обработки бурового раствора путем униполярной электрообработ- Источники информации, ки бурового раствора в зоне одного принятые во внимание при экспертизе из основных электродов диафрагменного 1. Городнов В.Д. Физико-химичесэлектроактиватора до заданной вели- - кие методы предупреждения осложнений чины редокс-потенциала, отличаю- в бурении. И., Недра, 1977, с.253щ и и с я тем, что, с целью повыше- 259.

НИН крепящих свойств бурового раст- 2. Авторское свидетельство СССР вора, униполярную электрообработку 0 по заявке 2764611/03, производят в зоне отрицательного кл. В 21 В 21/00, 1979 (прототип) .

циала от -200 до -900 мВ.

Авторы

Даты

1983-02-15—Публикация

1981-04-21—Подача