Iff

г

6}1

Г

со сд

п

о

СП

т /3 Изобретение относится к способам разделения легких углеводородов процессов деструктивной переработки нефтепродуктов и может быть испсшьзовано в нефтеперерабатывающей и нeфтexимичeckoй промышленности. Известен способ разделения газообразных и жидких углеводородов, на пример жирного газа и нестабильного бензина, путем деэтанизации в абсорбционно-отпарной кблонне, стабилизации насыщенного абсорбента ректификацией, разделения части, кубового продукта колонны стабилизации и ректификационной колонне и использования кубового продукта последней в качестве доабсорбента в абсорбционно отпарно.й колонне ll. Наиболее близким к изобретению является способ разделения газообразных и жидких углеводородов процессов коксования и термического крекинга путем деэтанизации жирного газа и нестабильного бензина в абсорбционно-отпарной колонне, стабили зации ректификацией насыщенного аб}сорбента разделения головной фракции колонны стабилизации на целевые фракции, подачи части кубового остатка колонны стабилизации в качестве доабсорбеита в абсорбционно-отпарную колонну и отвода оставшейся части кубового остатка колонны стаби лизации в смеси с фракцией углеводородой Cf из блока разделения головки стабилизации в качестве стабильно го бензина t 2j. При этом обеспечивается высокая глубина отбора и требуемое количество получаемых фракций легких углеводородов. Однако к недостаткам спо соба относятся повышенные капиталь- ные и энергетические -затраты на разделение головки стабилизации из-за наличия балластного количества углеводородов Cf и необходимость перегре ва циркулирующего кубового продукта колонны стабилизации для обеспечения теплоподвода в куб колонны, полимеризация тяжелых непредельных углеводородов и отложение смолистых соединений в аппаратах. Цель изобретения - упрощение технологии процесса, заключгиощееся в снижении капитальных и эксплуатацион ных затрат на проведение процесса и уменьшении полимеризации непредельных углеводородов. Поставленная цель достигается тем, что согласно способу разделения газообразных и жидких углеводородовпроцессов коксования и термического крекинга путем деэтанизации в абсорб ционио-отпарной колонне жирного газа и нестабильного бензина, ректификации насыщенного абсорбента в стабилизационной колонне, разделения головной фракции стабилизационной колонны на целевые продукты, подачи части кубового остатка стабилизационной колонны в качестве доабсорбента в абсорбционно-отпарную колонну и отвода оставшейся части кубового остатка в качестве стабильного бензина, ректификацию насыщенного абсорбента проводят с отводом в виде бокового погона фракции и подачи части этой фракции в качестве горячей циркуляции в стабилизационную колонну. Отличительными признаками способа является ректификация нас1лщенного абсорбента в стабилизационной колонне с отбором в виде бокового погона фракции а также использование части фракции С для горячей циркуляции в стабилизационную колонну. Отбор бокового погона позволяет исключить из головки стабилизации углеводороды Cg., что приводит к снижению общих затрат «а разделение последней за счет уменьшения числа колонн и объема ее переработки. Облегчение фракционного состава горячей циркуляции существенно снижает полимеризацию непредельных углеводородов и отложение смолистых соедине(Ний на элементах теплообменной и ректификационной аппаратуры. На чертеже приведена принципиальная технологическая схема осуществления процесса. Нестабильный бензин по линии 1 и жирный газ по линии 2 с установки деструктивной переработки нефтепродуктов двумя потокак(и поступают на деэтанизацию в абсорбционно-отпарную колонну 3, причем поток нестабильного бензина используют в качестве основного абсорбента и подают в среднюю часть абсорбционной зоны колонны. Насыщенный абсорбент по линии 4 из куба колонны подают на стабилизацию в ректификационную колонну 5. Режим в колонне стабилизации 5 поддерживают таким образом, что в головке стабилизации по линии 6 отводят только углеводороды С и С., ас боковым погоном по линии 7 отбирают основное количество углеводородов Часть бокового потока может быть использована для подвода тепла в куб колонны, путем циркуляции через печь 8. Часть кубового продукта по линии 9 колонны стабилизации используют в качестве доабсорбента в абсорбционно-отпарной колонне 3 для уменьшения уноса легких фракций основного абсорбейта (нестабильного бензина 1) сухим газом по линии 10. Головку стабилизации по линии 6 направляк1Т в ректификационную колонну 11 для получения пропан-пропилёновой, отводимой по линии 12, и бутан-бутиленовой фракций, отводимой по линии 13.

Пример, Разделению подвергают жирный газ и нестабильный бензин с установок коксования и термического крекинга по схеме/ описанной выше.

В табл.1 приведены параметры технологического режима гаэофракционируязщей установки.

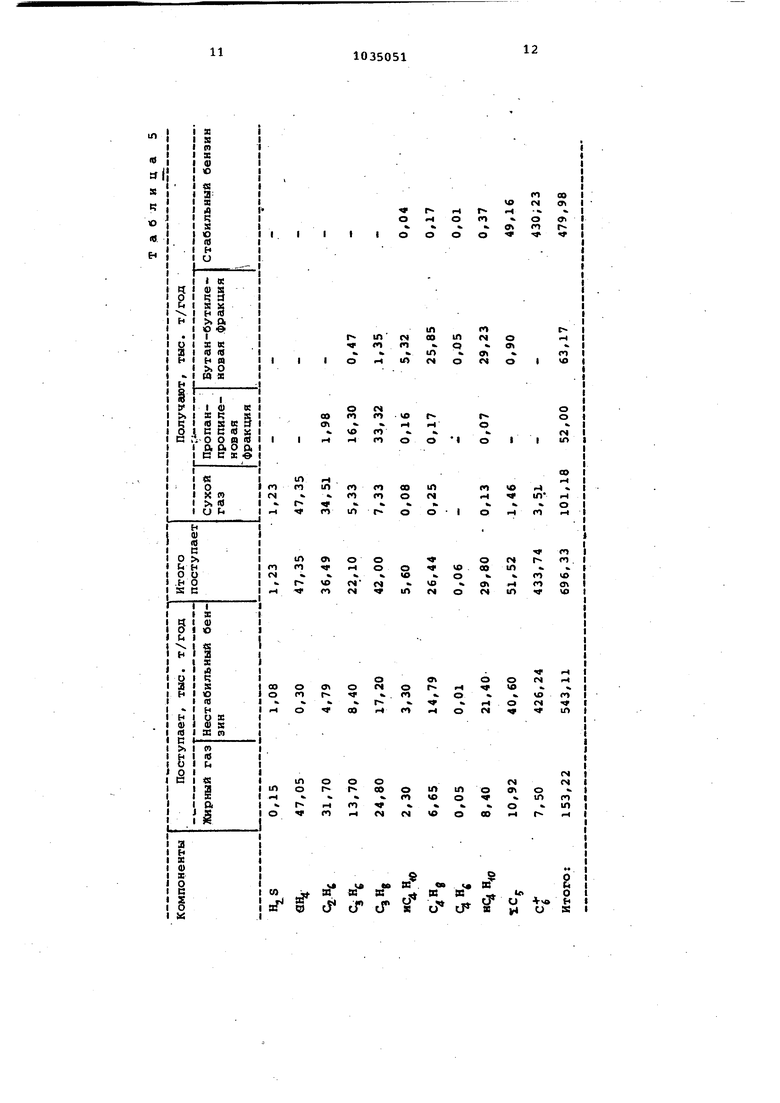

В табл. 2-5 приведены материальные балансы абсорбцйонно-отпарной колонны крлоииы стабилизации, колон.ныледучения. пдюпан-пропиленовой и

бутан-бутиленовой фраййуиЕй и ГФУ соответственно.. -.

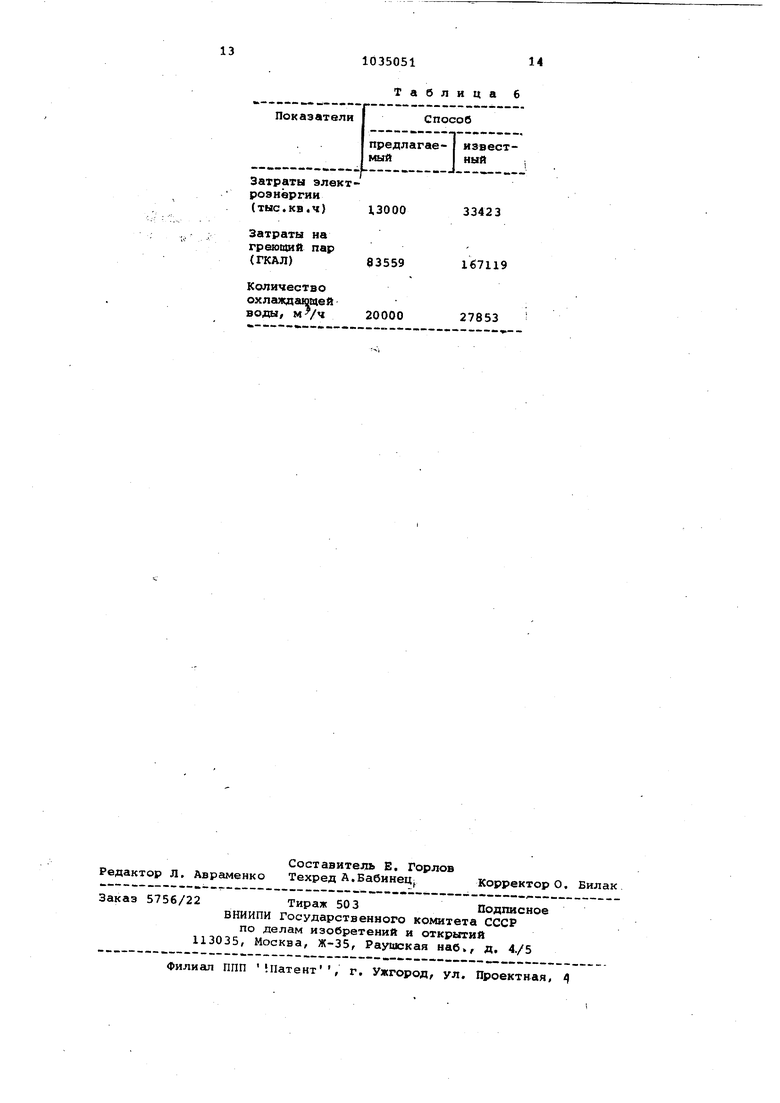

В таблице 6 приведены сравнительные данные по энергозатратам на проведение процесса.

Расчеты произведены для установки ГФУ мощностью по сырью 696,6 тыс т/год. Пентан-амиленовая фракция,

содержащаяся в сырьевых потоках, в настоящее время и в перспективе будет использоваться только как высокооктановый компонент автобензина. Поэтому боковой погон колонны стабилизации по табл.3, содержащий основное количество данной фракции, в табл.5 приведен совместно с кубовым продуктом этой колонны и показан в виде стабильного бензина.

Из приведенных в табл.4 и 5 данных видно, что пpeдлaгae шй спосрб обеспечивает выработку товарных фракций углеводородов (пропан-пропиленовой и бутан-бутиленовой} и стабильного бензина, отвечгиощих требованиям по их качеству ТУ 38. 101489г79, а данные табл.6 показывают, что предлагаемый способ в сравнении .с известным позволяет снизить затраты электроэнергии более чем в 2, греющего пара в 2 и охлаждающей воды в 1,3 раза.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ЗАМЕДЛЕННОГО КОКСОВАНИЯ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2541016C2 |

| Способ разделения смеси газообразных и жидких углеводородов, полученных в процессах деструктивной переработки нефтепродуктов | 1990 |

|

SU1773929A1 |

| Способ разделения смеси газообразных и жидких углеводородов | 1983 |

|

SU1174461A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗОВ В ПРОЦЕССЕ КАТАЛИТИЧЕСКОГО КРЕКИНГА БЕНЗИНОВОГО НАПРАВЛЕНИЯ | 2012 |

|

RU2479620C1 |

| Способ разделения продуктов гидрокрекинга нефтяных фракций | 1986 |

|

SU1373716A1 |

| СПОСОБ ГЛУБОКОЙ ПЕРЕРАБОТКИ НЕФТЕЗАВОДСКОГО УГЛЕВОДОРОДНОГО ГАЗА | 2012 |

|

RU2502717C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕНЗИНОВЫХ ФРАКЦИЙ | 2008 |

|

RU2381255C1 |

| СПОСОБ ГЛУБОКОЙ ПЕРЕРАБОТКИ НЕФТЕЗАВОДСКОГО УГЛЕВОДОРОДНОГО ГАЗА | 2013 |

|

RU2540270C1 |

| СПОСОБ ВЫВЕТРИВАНИЯ И СТАБИЛИЗАЦИИ НЕСТАБИЛЬНОГО ГАЗОКОНДЕНСАТА В СМЕСИ С НЕФТЬЮ С АБСОРБЦИОННЫМ ИЗВЛЕЧЕНИЕМ МЕРКАПТАНОВ | 2014 |

|

RU2548955C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗИНА | 1997 |

|

RU2136643C1 |

11

30 82

40

бен40 20

50

18

45 98 70

4 60

2,3

60

Т а б л и ц а 4

103505114 13000 33423

83559 167119

20000 27853

Таблица 6

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Александров И.А | |||

| Перегонка и ректификация в нефтепереработке | |||

| М., 1Химия , 1981, с | |||

| ПЕРЕДВИЖНАЯ ДИАГРАММА ДЛЯ СРАВНЕНИЯ ЦЕННОСТИ РАЗЛИЧНЫХ ПРОДУКТОВ ПО ИХ КАЛОРИЙНОСТИ | 1919 |

|

SU285A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Андреева Г.А,, Щербатенко Н.Н., Прохоренко Ф.Ф., Зайнулин Р.А, Опыт проектирования газофракционируюцих установок | |||

| - Нефтепереработка и нефтехимия , 1977, 11, с | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-08-15—Публикация

1981-12-31—Подача