О

м

СП

Сл

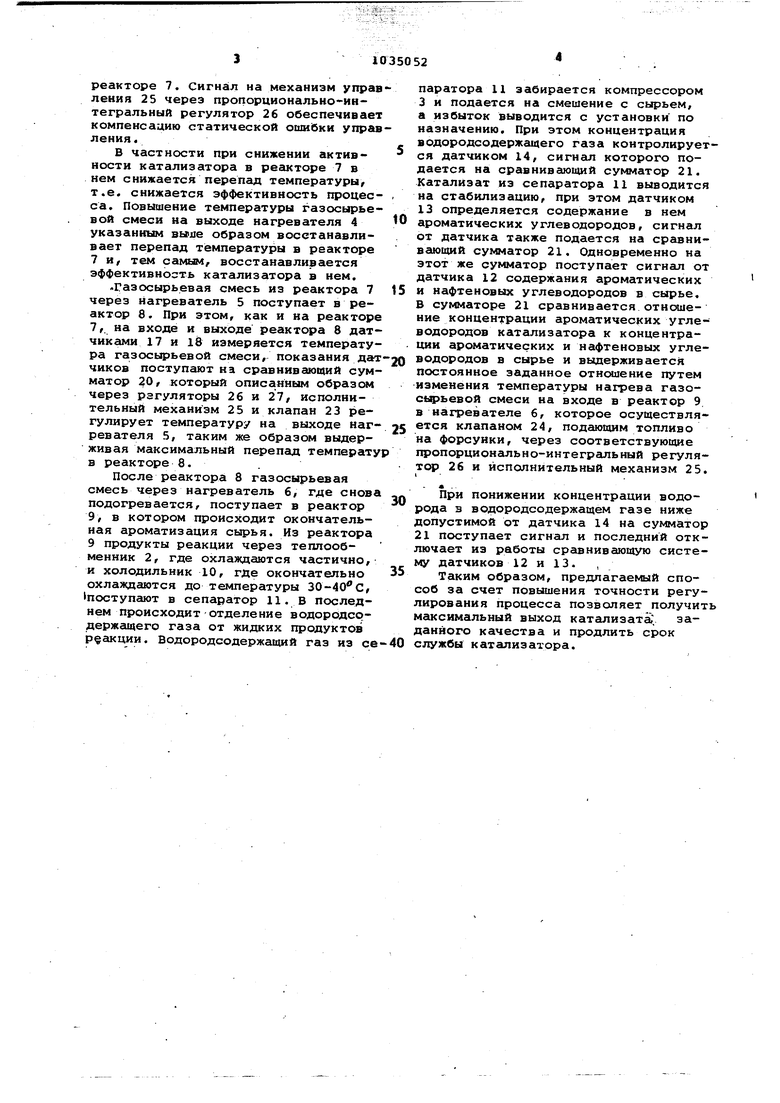

SD Изобретение относится к способам управления процессом каталитическог риформинга и может быть использовано в нефтеперерабатывающей и нефтехимической промышленности. Известен способ управления однореакторным блоком риформинга путем изменения температуры сырья на вход в реактор в зависимости от октаново го числа получаемого продукта ij. Известен также способ автоматического управления процессом риформинга путем изменения температуры сырья на входе в реактор риформинга в зависимости от максимального отнсяления концентрации ароматических углеводородов в продуктах реакции к концентрации нафтеновых углеводородов в сырье 2Ji . Наиболее близким к предлагаемому является способ управления реакторным блоком установки каталитическог риформинга путем изменения температуры газосырьевой смеси с предварительным ее подогревом до 450-530 0 перед каждой ступенью трехступенчатого блока и изменение температуры газосырьевой смеси, подаваемой в первую ступень в зависимости от перепада температуры в .ней, на второй ступени - в зависимости от концентрации водорода в газе, а на третьей ступени - в зависимости от заданного октанового числа катализа та з. Недостатки известных способов состоят в том,что в них не достигается высокая точность регулирования режима, что приводит к.снижению выхода катализата и, как следствие, снижению срока службы катализатора. Цель изобретения - повышение выхода катализата,. и повышение срока службы катализатора за- счет увеличе ния точности регулирования. Цель достигается тем, что соглас но способу управления реакторным блоком установки каталитического ри форминга температуру газосырьевой смеси, подаваемой в третью ступень, изменяют в зависимости от отношения содержания ароматических углеводоро дов в катализате к общему содержанию ароматических и нафтеновых углеводо родов в сырье. На чертеже изображена принципиаль ная структурная схема устройства, реализующего данный способ. Устройство включает насос 1 для подачи- сырья - бензина через теплообменник .2 на смешение с врдородсодержащим газом, который подается компрессором 3/ нагреватели 4, 5 и б, через которые последовательно сое динены реакторы 7-9 соответственно первой, второй и третьей ступеней и холодильник продуктов реакции 10в сепаратор II. В реакторы 7-9 загружен алюмоплатиновый катализатор. На трубопроводах подачи сырья после насоса 1 и выхода готового катализата из сепаратора 11 соответственно установлены датчики химсостава 12 и 13, на трубопроводе водороде од ержаще го газа из сепаратора 11установлен датчик 14 концентрации водорода. Первые реакторы 7 и 8 на входе и выходе продукта соответственно снабжены датчиками температуры 15 и 16, 17 и 18, подключенные к своим сравнивающим сумматорам 19 и 20, а у третьего реактора 9 на сумматор 21 подключены датчики химсостава 12 и 13 и датчик концентрации водорода l4. Каждый нагреватель 4, 5 и 6 реакторов 7, 8 и 9 снабжен управляемым клапаном 22, 23 и 24 подачи топлива, которые управляются своими сравнивсцощими сумматорами 19 - 21 через однотипные механизмы управления 25, пропорционально-интегральные регуляторы 26 и экстремальные регуляторы 27. Способ осуществляется следующим образом. Подвергнутое гидроочистке сырье насосом 1 подается в теплообменник 2, туда же подается водородсодержащий газ компрессором 3. Предварительно нагретая в теплообменнике 2 газосырьевая смесь через нагреватель 4, где нагревается до 450-530 С,поступает в реактор 7. На выходе из реактора 7 датчиком 16 измеряется температура газосырьевой смеси, значение которой передается на сравнивающий сумматор 19, который сравнивает ее значение с заданной разницей 30-70°С. При сужении Зс1данного перепада температур, например, по причине снижения активности катализатора на выходе сумматора 19 формируется сигнал, пропорциональный разности показаний датчиков температуры 15 и 16. Сигнал с выхода сумматора 19 поступает на вход экстремального регулятора 27. Экстремальный регулятор 27 автоматически изменяет выходной сигнал до тех пор, пока его изменение в любую сторону не будет приводить к снижению сигнала на его входе, в соответствии с сигналом, поступающим с выхода экстремального регулятора 27 через пропорциональноинтегральный регулятор 26 механизм управления 25 воздействует на клапан 22 подачи топлива в нагреватель 4, пока сигнал на входе экстремального регулятора 27 не станет максимальным. Таким образом/ обеспечивается такое положение клапана 22, при котором температура нагрева газосырьевой смеси в нагревателе 4 обеспечивает максимальный перепад температуры в

реакторе 7. Сигнал на механизм управления 25 через пропорционально-интегральный регулятор 26 обеспечивает компенсацию статической оошбкн управления.

В частности при снижении активности катализатора в реакторе 7 в нем снижается перепад температуры, т.е. снижается эффективность процесса. Повышение температуры газосырьевой смеси на выходе нагревателя 4 указанным образом восстанавливает перепад температуры в реакторе 7 и/ тем самьал/ восстанавливается эффективность катализатора в нем.

.Газосырьевая смесь из реактора 7 через нагреватель 5 поступает в реактор 8. При этом, как и на реакторе 7, на входе и выходе реактора 8 датчиками 17 и 18 измеряется температура газосырьевой смеси, показания дат чиков поступают на сравнивающий сумматор 0, который описанным образом через рэгуляторы 26 и 27/ исполнительный механизм 25 и клапан 23 регулирует температуру на выходе нагревателя 5, таким же образом выдерживая максимальный перепаш температу в реакторе 8. .

После реактора 8 газосырьевая смесь через нагреватель б, где снова подогревается, поступает в реактор 9, в котором происходит окончательная ароматизация сырья. Из реактора 9 продукты реакции через теплообменник 2, где охлаждаются частично, и холодильник 10, где окончательно охлаждаются до температуры 30-40 С, поступают в сепаратор 11. В последнем происходит отделение водородсрдержащего газа от жидких продуктов реакции. Водородсодержащий газ из се

паратора 11 забирается компрессором 3 и подается на смешение с сырьем, а избыток выводится с установки по назначению. При этом концентрация водородсодержащего газа контролируется датчиком 14, сигнал которого подается на сравнивающий сумматор 21. Катализат из сепаратора 11 выводится на стабилизацию, при этом датчиком 13 определяется содержание в нем ароматических углеводородов, сигнал от датчика также подается на сравнивающий сумматор 21. Одновременно на этот же сумматор поступает сигнал от датчика 12 содержания ароматических и нафтеновых углеводородов в сырье. В сумматоре 21 сравнивается отношение концентрации ароматических углеводородов катализатора к концентрации ароматических и нафтеновых углеводородов в сырье и выдерживается постоянное заданное отношение путем изменения температуры нагрева газосгфьевой смеси на входе в реактор 9 в нагревателе 6, которое осуществляется клапаном 24, подающим топливо на форсунки, через соответствующие пропорционально-интегральный регулятор 26 и исполнительный механизм 25.

1 При понижении концентрации водорода в водородсодержащем газе ниже допустимой от датчика 14 на сумматор 21 поступает сигнал и последний отключает из работы сравнивающую систему датчиков 12 и 13. ,

Таким образом, предлагаемый способ за счет повышения точности регулирования процесса позволяет получит максимальный выход катализатаГ заданного качества и продлить срок службы катализатора.

m

X-N

tb

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления реакторным блоком установки каталитического риформинга | 1978 |

|

SU783335A1 |

| Способ управления процессом каталитического риформинга | 1989 |

|

SU1693025A1 |

| Способ управления реакторным блоком установки каталитического риформинга | 1983 |

|

SU1154313A1 |

| Способ управления реакторным блоком установки каталитического риформинга | 1982 |

|

SU1044627A2 |

| Способ управления процессом каталитического риформинга углеводородов | 1983 |

|

SU1118668A1 |

| Способ управления реакторным блоком установки каталитического риформинга | 1985 |

|

SU1253987A2 |

| УСТАНОВКА КАТАЛИТИЧЕСКОГО ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1992 |

|

RU2039079C1 |

| Способ переработки гидроочищенных бензинов угольного происхождения | 1990 |

|

SU1798362A1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 2004 |

|

RU2272828C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТОВ МОТОРНЫХ ТОПЛИВ (БИФОРМИНГ-1) | 1999 |

|

RU2144056C1 |

СПОСОБ УПРАВЛЕНИЯ РЕАКТОРНЫМ БЛОКОМ УСТАНОВКИ КАТАЛИТИЧЕСКОГО РЙФОРМИНГА путем изменения температуры fгазосырьевой смеси с предварительный ее нагревом до 450-530с перед каждой ступенью трехступенчатого блока, при этом изменение температуры газосырьевой смеси, подаваемой в первую и вторую ступени, осуществляют в зависимости от перепада температура в каждой из них, от ли ча ющ и йс я тем, что, с целью повышения выхода катешизата:. и увеличения срока службы катализатора за счет повышения точности регулирования, температуру газосырьевой смеси, подаваемой в третью ступень, изменяют в зависимости от отношения содержания ароматических углеводородов в катализате к общему содержанию аромати- ) ческих и нафтеновых углеводородов в сырье.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США 3000812, кл | |||

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1983-08-15—Публикация

1982-02-09—Подача